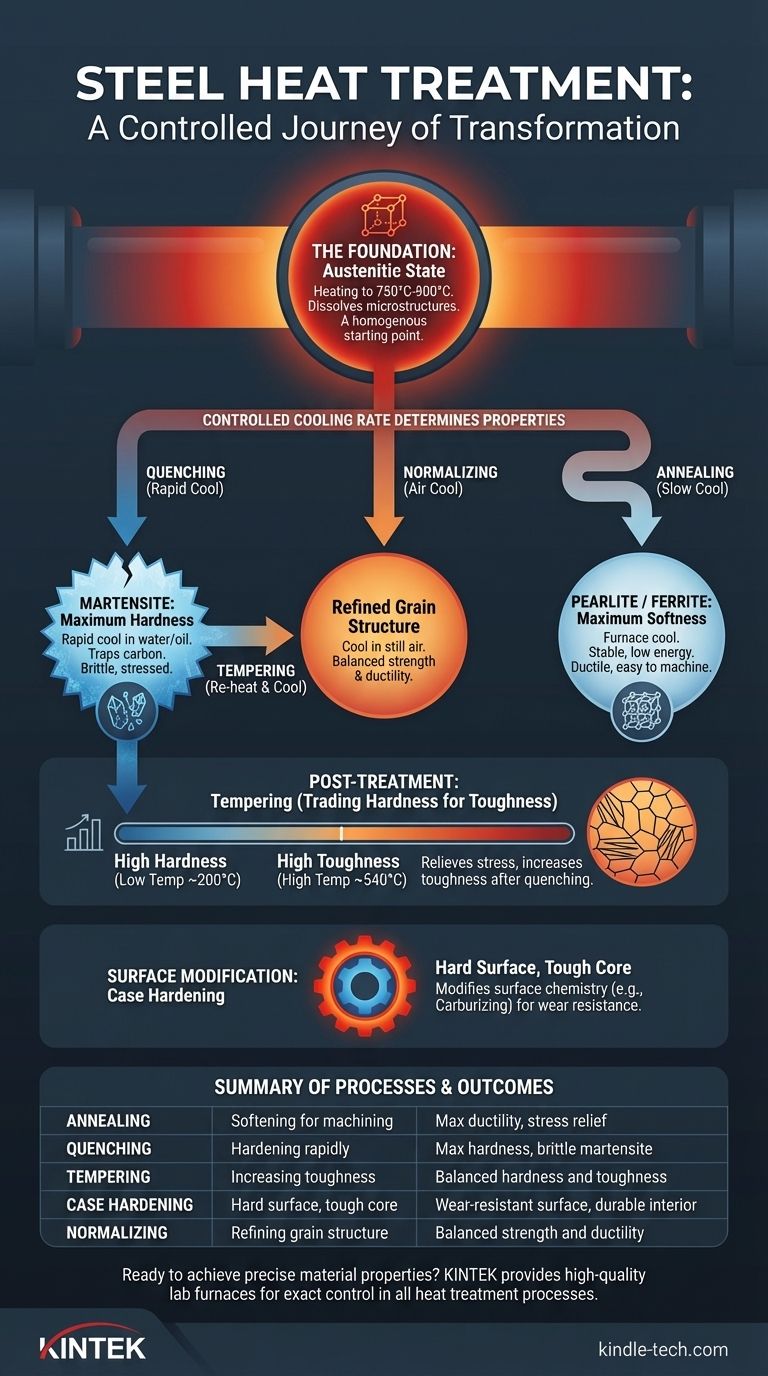

في جوهرها، المعالجة الحرارية هي عملية خاضعة للرقابة الشديدة لتسخين وتبريد الفولاذ لتغيير بنيته المجهرية الداخلية عمداً. تشمل العمليات الأساسية التخمير (annealing) للتليين، والتسقية (quenching) للتقسية، والتطبيع (tempering) لزيادة المتانة، وتقسية السطح (case hardening) لإنشاء سطح مقاوم للتآكل. تم تصميم كل من هذه الإجراءات للتلاعب بالبنية البلورية للصلب لتحقيق مجموعة محددة من الخصائص الميكانيكية.

المبدأ الأساسي للمعالجة الحرارية للصلب لا يتعلق بعملية واحدة، بل بـ تسلسل متحكم فيه من التسخين والاحتفاظ والتبريد. يقوم هذا التسلسل بالتلاعب بالبنية المجهرية للصلب للمقايضة المتوقعة بين الخصائص مثل الصلابة والمتانة والليونة لتلبية متطلبات هندسية محددة.

الأساس: تحويل بنية الصلب

قبل تحقيق أي نتيجة محددة، يجب وضع الصلب في حالة موحدة وقابلة للتشغيل. تمثل مرحلة التسخين الأولية هذه أساسًا لجميع المعالجات اللاحقة.

حالة الأوستنيت

تبدأ جميع المعالجات الحرارية الشائعة تقريبًا للصلب بتسخين المعدن إلى درجة حرارة حرجة، تتراوح عادة بين 750 درجة مئوية و 900 درجة مئوية (1382 درجة فهرنهايت و 1652 درجة فهرنهايت)، اعتمادًا على السبيكة.

عند هذه الدرجة الحرارة، تتحول البنية البلورية الداخلية للصلب إلى حالة تسمى الأوستنيت (austenite). يتمتع الأوستنيت بقدرة فريدة على إذابة كميات كبيرة من الكربون، مما يخلق محلولًا صلبًا موحدًا.

لماذا هذه الخطوة حاسمة

إن إنشاء بنية أوستنيتية كاملة يشبه الضغط على زر إعادة الضبط. إنه يذيب الهياكل المجهرية الموجودة داخل الصلب، مما يخلق نقطة بداية متجانسة يمكن من خلالها تشكيل جميع الهياكل المرغوبة الأخرى - الصلبة أو اللينة أو المتينة - من خلال التبريد المتحكم فيه.

عمليات التقسية والتليين الأساسية

إن معدل تبريد الصلب من حالته الأوستنيتية هو العامل الأكثر أهمية في تحديد خصائصه النهائية.

التسقية (Quenching): للحصول على أقصى درجات الصلابة

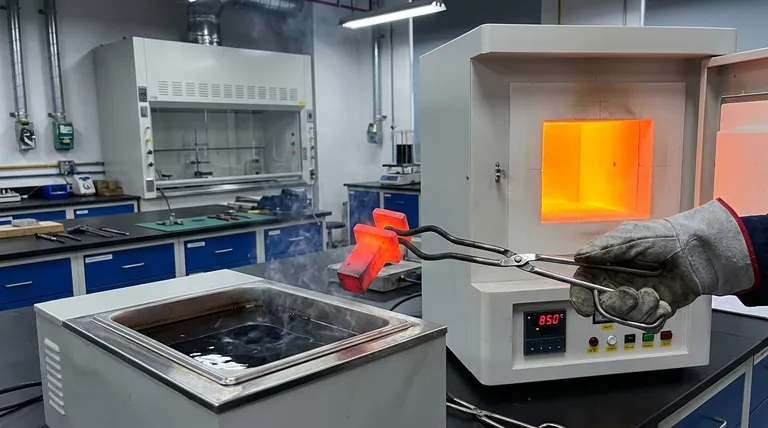

التسقية (Quenching) هي عملية تبريد الصلب بسرعة كبيرة من حالته الأوستنيتية. يتم ذلك عادةً عن طريق غمر الفولاذ الساخن في سائل مثل الماء أو المحلول الملحي أو الزيت.

يؤدي هذا التبريد السريع إلى حبس ذرات الكربون المذابة، مما يجبر على تكوين بنية مجهرية صلبة وهشة ومليئة بالإجهاد تُعرف باسم المارتنسيت (martensite). يكون الجزء المسقى عند أقصى صلابة ممكنة ولكنه غالبًا ما يكون هشًا جدًا للاستخدام العملي.

التخمير (Annealing): للحصول على أقصى درجات الليونة

التخمير (Annealing) هو عكس التسقية تمامًا. يتضمن تبريد الصلب ببطء شديد من درجة حرارة الأوستنيت، وغالبًا عن طريق تركه داخل الفرن والسماح له بالتبريد على مدى ساعات عديدة.

يسمح هذا التبريد البطيء للبنية البلورية بإعادة التشكيل في الحالة الأكثر استقرارًا والأقل طاقة، وعادة ما تكون البيرلايت (pearlite) أو الفريت (ferrite). والنتيجة هي فولاذ ناعم جدًا، ومرن للغاية، وخالٍ من الإجهادات الداخلية، مما يجعله سهل التشغيل أو التشكيل.

التطبيع (Normalizing): توازن بين القوة والليونة

يقع التطبيع (Normalizing) بين التخمير والتسقية. يتم تسخين الصلب إلى النطاق الأوستنيتي ثم تبريده في الهواء الساكن عند درجة حرارة الغرفة.

معدل التبريد أسرع من التخمير ولكنه أبطأ بكثير من التسقية. تعمل هذه العملية على تحسين بنية الحبيبات وتنتج فولاذًا أقوى وأكثر صلابة من الفولاذ المخمّر ولكنه أكثر ليونة من الفولاذ المسقى.

صقل الخصائص: تعديلات ما بعد المعالجة

الجزء الذي تم تسقيته فقط نادرًا ما يكون مفيدًا. تتطلب التعديلات اللاحقة تقريبًا دائمًا صقل خصائصه لتطبيق واقعي.

التطبيع (Tempering): المبادلة بين الصلابة والمتانة

التطبيع (Tempering) هو معالجة حرارية بدرجة حرارة منخفضة يتم تطبيقها بعد التسقية. يتم إعادة تسخين الجزء الصلب الهش إلى درجة حرارة دقيقة، ويتم الاحتفاظ به لفترة محددة، ثم يتم تبريده.

تخفف هذه العملية الإجهادات الداخلية التي نشأت أثناء التسقية وتسمح لبعض المارتنسيت الهش بالتحول. النتيجة الأساسية هي زيادة كبيرة في المتانة (toughness) (مقاومة الكسر) على حساب بعض الصلابة.

طيف درجة حرارة التطبيع

يتم التحكم في الخصائص النهائية مباشرة من خلال درجة حرارة التطبيع. سيحتفظ التطبيع ذو درجة الحرارة المنخفضة (حوالي 200 درجة مئوية / 400 درجة فهرنهايت) بصلابة عالية، في حين أن التطبيع ذو درجة الحرارة العالية (حوالي 540 درجة مئوية / 1000 درجة فهرنهايت) سيضحي بمزيد من الصلابة لاكتساب متانة وليونة كبيرة.

تعديل السطح: تقسية السطح

في بعض الأحيان، تحتاج إلى مكون بمجموعتين مختلفتين من الخصائص: سطح صلب جدًا ومقاوم للتآكل، ولب أكثر ليونة وأكثر متانة يمكنه امتصاص الصدمات. يتم تحقيق ذلك من خلال تقسية السطح.

المبدأ الأساسي: سطح صلب، لب متين

تشير تقسية السطح (Case hardening) إلى مجموعة من العمليات التي تعدل كيمياء الطبقة السطحية للصلب. يسمح هذا للسطح بأن يصبح صلبًا عن طريق التسقية بينما يظل لب الجزء ناعمًا ومتينًا نسبيًا.

الكربنة (Carburizing): إضافة الكربون

الكربنة (Carburizing) هي إحدى أكثر طرق تقسية السطح شيوعًا. يتم تسخين المكون، المصنوع عادةً من فولاذ منخفض الكربون، في جو غني بالكربون. تنتشر ذرات الكربون في سطح الجزء.

بعد الكربنة، يصبح للجزء "طبقة سطحية" عالية الكربون و "لب" منخفض الكربون. يمكن بعد ذلك تسقية وتطبيع الجزء بأكمله. يصبح السطح عالي الكربون صلبًا للغاية، بينما يصبح اللب منخفض الكربون متينًا ومرنًا.

فهم المفاضلات

المعالجة الحرارية ليست حلاً سحريًا؛ إنها سلسلة من المقايضات المحسوبة المصممة لتحقيق هدف أداء محدد.

معضلة الصلابة مقابل المتانة

المقايضة الأساسية في المعالجة الحرارية للصلب هي بين الصلابة (hardness) والمتانة (toughness). لا يمكنك تعظيم كليهما. إن زيادة الصلابة من خلال التسقية تزيد بطبيعتها من الهشاشة. إن استعادة المتانة من خلال التطبيع تقلل بطبيعتها من الصلابة. الهدف هو إيجاد التوازن الأمثل للتطبيق.

خطر التشوه والتشقق

يؤدي التبريد السريع من درجات الحرارة العالية إلى إجهاد داخلي هائل. يمكن أن يتسبب التسقية في تبريد المقاطع الرقيقة بشكل أسرع من المقاطع السميكة، مما يؤدي إلى تشوه (distortion) الجزء أو حتى تشققه (cracking). يعد التحكم الدقيق في العملية وتصميم الجزء أمرًا بالغ الأهمية للتخفيف من هذه المخاطر.

التحكم في العملية هو كل شيء

يتم تحديد الخصائص النهائية للجزء المعالج حرارياً من خلال ثلاثة متغيرات: درجة الحرارة، والوقت، ومعدل التبريد. يمكن أن تؤدي الانحرافات الصغيرة في أي من هذه المتغيرات إلى نتائج مختلفة بشكل كبير. هذا هو السبب في أن المعالجة الحرارية هي علم دقيق، وليست عملية عادية.

اختيار العملية المناسبة لهدفك

يجب أن يكون اختيارك لعملية المعالجة الحرارية مدفوعًا بشكل مباشر بمتطلبات الأداء الأساسية للمكون.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل (على سبيل المثال، مبرد أو حافة قطع): المسار الصحيح هو التسقية متبوعة بتطبيع بدرجة حرارة منخفضة جدًا.

- إذا كان تركيزك الأساسي هو أقصى درجات المتانة ومقاومة الصدمات (على سبيل المثال، مسمار هيكلي أو نبع): المسار الصحيح هو التسقية متبوعة بتطبيع بدرجة حرارة عالية.

- إذا كان تركيزك الأساسي هو تجهيز جزء لعمليات تشغيل مكثفة: المسار الصحيح هو إجراء تخمير كامل لجعل المادة ناعمة وخالية من الإجهاد قدر الإمكان.

- إذا كان تركيزك الأساسي هو سطح مقاوم للتآكل مع لب متين (على سبيل المثال، ترس أو محمل): المسار الصحيح هو عملية تقسية سطحية مثل الكربنة، تليها التسقية والتطبيع.

من خلال فهم هذه العمليات الأساسية، يمكنك تحديد خصائص المواد الدقيقة التي يتطلبها تطبيقك.

جدول ملخص:

| العملية | الهدف الأساسي | النتيجة الرئيسية |

|---|---|---|

| التخمير (Annealing) | تليين الصلب للتشغيل | أقصى قدر من الليونة، تخفيف الإجهاد |

| التسقية (Quenching) | تقسية الصلب بسرعة | أقصى صلابة، مارتنسيت هش |

| التطبيع (Tempering) | زيادة المتانة بعد التسقية | توازن بين الصلابة والمتانة |

| تقسية السطح (Case Hardening) | إنشاء سطح صلب، لب متين | سطح مقاوم للتآكل، داخل متين |

| التطبيع (Normalizing) | تحسين بنية الحبيبات | توازن بين القوة والليونة |

هل أنت مستعد لتحقيق خصائص مواد دقيقة في مختبرك؟ إن عملية المعالجة الحرارية الصحيحة أمر بالغ الأهمية لأداء مكونات الصلب الخاصة بك. تتخصص KINTEK في توفير أفران ومعدات المختبرات عالية الجودة اللازمة للتحكم الدقيق في درجة الحرارة والنتائج المتسقة في عمليات التخمير والتسقية والتطبيع وتقسية السطح. دع خبرائنا يساعدونك في اختيار الحل الأمثل لاحتياجات مختبرك المحددة. اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقات المعالجة الحرارية الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هو تحديد الألماس؟ الدليل الشامل للتحقق من الألماس الطبيعي مقابل الألماس المزروع في المختبر

- كيف تعالج المعدن بالحرارة لجعله أقوى؟ أتقن عملية التصليد والتبريد والتخمير

- ما هو الغرض من خطوة التلدين؟ تحقيق الاستقرار في تضخيم الحمض النووي وخصائص المواد

- ما الذي يمكنك صنعه باستخدام آلة التشكيل بالحقن؟ إنتاج كميات كبيرة من الأجزاء البلاستيكية عالية الجودة بكفاءة

- ما هي بعض طرق التجفيف الشائعة المستخدمة في المختبرات وما هي عيوبها؟ اختر الطريقة الصحيحة لحماية عيناتك

- ما هي طريقة الترسيب بالرش (Sputtering)؟ دليل لطلاء الأغشية الرقيقة عالية النقاء

- ما هي ميزات السلامة الشائعة المضمنة في مجمدات ULT؟ احمِ عيناتك الحيوية من الخسارة الكارثية

- لماذا يعتبر المحرك الميكانيكي لسطح الطاولة ضروريًا في التجديد الكهروكيميائي؟ تعزيز هجرة الأيونات والكفاءة