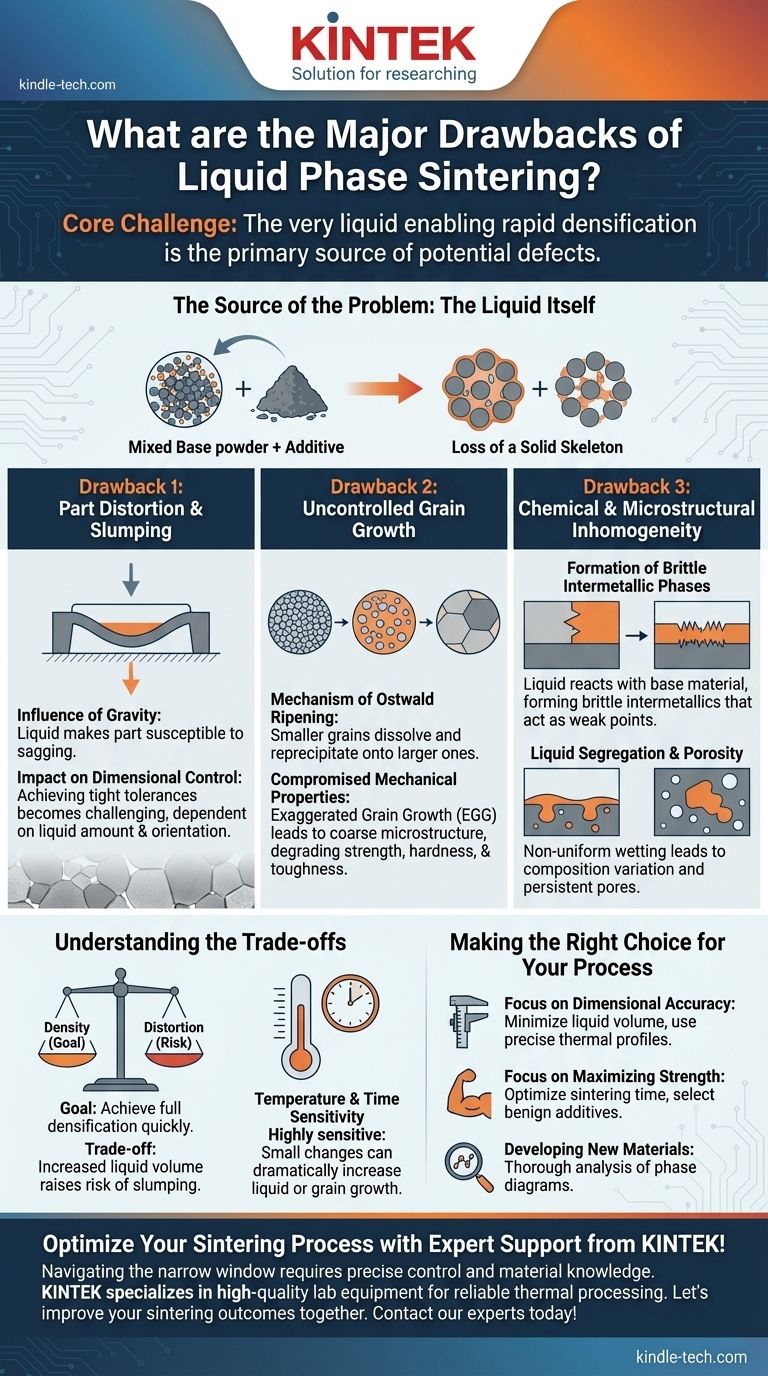

على الرغم من فعاليته العالية في تحقيق الكثافة، فإن عملية التلبيد بالطور السائل تُدخل مخاطر كبيرة غير موجودة في طرق الحالة الصلبة. تتمثل العيوب الأساسية في احتمال تشوه الأجزاء أو انبعاجها، ونمو الحبيبات غير المنضبط الذي يؤدي إلى تدهور الخواص الميكانيكية، والتفاعلات الكيميائية التي يمكن أن تشكل مراحل هشة وغير مرغوب فيها داخل المكون النهائي.

يكمن التحدي الأساسي للتلبيد بالطور السائل في أن السائل نفسه الذي يتيح تحقيق الكثافة السريعة هو أيضًا المصدر الرئيسي للعيوب المحتملة. يعتمد الاستخدام الناجح لهذه العملية بالكامل على التحكم الدقيق في كمية هذا الطور السائل وتوزيعه وسلوكه.

مصدر المشكلة: السائل نفسه

لفهم العيوب، يجب علينا أولاً فهم الآلية. يتضمن التلبيد بالطور السائل خلط مسحوق أساسي مع كمية صغيرة من مادة مضافة ذات درجة انصهار أقل.

كيف يعمل الطور السائل

عند التسخين، تنصهر هذه المادة المضافة قبل المادة الأساسية، مما يخلق سائلاً يبلل الجسيمات الصلبة. يسحب هذا السائل الجسيمات معًا من خلال قوة الخاصية الشعرية، ويملأ المسام بينها، ويوفر مسارًا سريعًا للانتشار الذري، مما يؤدي إلى تحقيق كثافة سريعة عند درجات حرارة أقل من التلبيد في الحالة الصلبة.

فقدان الهيكل العظمي الصلب

تحدث اللحظة الحاسمة عندما يتشكل السائل. الهيكل الصلب سابقًا للجسيمات المسحوقة المكدسة يصبح مدعومًا جزئيًا بسائل. هذا الفقدان للهيكل العظمي الصلب والجامد هو السبب الجذري للعيوب الرئيسية.

العيب 1: تشوه الأجزاء وانبعاجها

الخطر الأكثر وضوحًا في التلبيد بالطور السائل هو فقدان شكل المكون.

تأثير الجاذبية

بمجرد وجود السائل، يصبح الجزء عرضة لقوى الجاذبية. إذا تشكل الكثير من السائل أو إذا لم يتم ترتيب الجسيمات الصلبة لتوفير دعم كافٍ، يمكن أن يترهل المكون أو ينبعج أو يتشوه تحت وزنه.

التأثير على التحكم في الأبعاد

هذا يجعل تحقيق تفاوتات أبعاد دقيقة تحديًا كبيرًا. يصبح الشكل النهائي معتمدًا بشكل كبير على الكمية الدقيقة للسائل، ومعدلات التسخين، وحتى اتجاه الجزء في الفرن.

العيب 2: نمو الحبيبات غير المنضبط

يوفر السائل مسارًا عالي السرعة لنقل المادة، مما قد يؤدي إلى تغييرات سريعة وغير مرغوب فيها أحيانًا في البنية المجهرية.

آلية نضج أوستفالد

هذه العملية، المعروفة باسم نضج أوستفالد (Ostwald ripening)، تسبب نمو الحبيبات الأكبر على حساب الحبيبات الأصغر، التي تذوب في السائل وتترسب مرة أخرى على الحبيبات الأكبر.

تدهور الخواص الميكانيكية

إذا لم يتم التحكم في هذه العملية، فقد تؤدي إلى نمو مفرط للحبيبات (EGG)، حيث تصبح بعض الحبيبات كبيرة بشكل غير طبيعي. يؤدي هذا إلى بنية مجهرية خشنة وغير متجانسة يمكن أن تضعف بشدة الخواص الميكانيكية مثل القوة والصلابة ومتانة الكسر.

العيب 3: عدم تجانس التركيب الكيميائي والبنية المجهرية

التفاعل بين المادة المضافة السائلة والمادة الأساسية الصلبة هو عملية كيميائية معقدة يمكن أن تنتج عنها عواقب غير مقصودة.

تكوين مراحل بين فلزية هشة

يمكن للسائل أن يتفاعل مع الجسيمات الصلبة لتكوين مراحل كيميائية جديدة، تُعرف باسم المواد البينية الفلزية (intermetallics). غالبًا ما تكون هذه المراحل هشة ويمكن أن تعمل كنقاط ضعف داخلية، مما يضعف سلامة الجزء النهائي. يعد الاختيار الدقيق للمواد بناءً على مخططات الأطوار أمرًا ضروريًا لتجنب ذلك.

فصل السائل والمسامية

إذا لم "يبلل" السائل الجسيمات الصلبة بالتساوي، فقد يتجمع في مناطق معينة، وهي ظاهرة تسمى الانفصال (segregation). عند التبريد، تتصلب هذه التجمعات بتركيب مختلف عن بقية المصفوفة. في مناطق أخرى، يمكن أن يترك ضعف التبليل مسامًا متبقية، مما يبطل هدف تحقيق الكثافة الكاملة.

فهم المفاضلات

يتطلب النجاح في التلبيد بالطور السائل التنقل في نافذة معالجة ضيقة والموازنة بين العوامل المتنافسة.

الكثافة مقابل التشوه

الهدف هو استخدام كمية كافية من السائل لتحقيق الكثافة الكاملة بسرعة. ومع ذلك، فإن زيادة نسبة حجم السائل تزيد أيضًا من خطر الانبعاج والتشوه. هذه هي المفاضلة المركزية للعملية.

الحساسية لدرجة الحرارة والوقت

العملية حساسة للغاية لدرجة الحرارة والوقت. درجة حرارة أعلى قليلاً أو وقت تثبيت أطول يمكن أن يزيد بشكل كبير من كمية السائل أو مدى نمو الحبيبات، مما يدفع العملية الناجحة إلى الفشل.

التوافق المادي غير قابل للتفاوض

اختيار المادة المضافة التي تشكل السائل أمر بالغ الأهمية. يجب أن تنصهر في درجة الحرارة المناسبة، وأن تبلل الجسيمات الصلبة بفعالية، والأهم من ذلك، ألا تشكل مراحل هشة عند التفاعل مع المادة الأساسية.

اتخاذ القرار الصحيح لعمليتك

يجب عليك تقييم هذه العيوب في سياق متطلبات المواد والأداء المحددة لديك.

- إذا كان تركيزك الأساسي هو الدقة البعدية: إعطاء الأولوية لتقليل نسبة حجم السائل وتنفيذ ملفات حرارية دقيقة وقابلة للتكرار لمنع الانبعاج.

- إذا كان تركيزك الأساسي هو تعظيم القوة الميكانيكية: ركز على منع النمو المفرط للحبيبات عن طريق تحسين وقت التلبيد واختيار المواد المضافة المعروفة بتفاعلاتها الحميدة مع المادة الأساسية بعناية.

- إذا كنت تقوم بتطوير نظام مادي جديد: يجب أن تكون خطوتك الأولى هي التحليل الشامل لمخططات الأطوار ذات الصلة للتنبؤ بتكوين المركبات البينية الفلزية الهشة وتجنبها.

من خلال فهم هذه العيوب المحتملة، يمكنك التحكم بشكل استراتيجي في الطور السائل لتسخير فوائده مع التخفيف من مخاطره المتأصلة.

جدول الملخص:

| العيب | السبب الرئيسي | التأثير الرئيسي |

|---|---|---|

| تشوه/انبعاج الجزء | فقدان الهيكل العظمي الصلب بسبب تكوين السائل | ضعف التحكم في الأبعاد والتفاوتات |

| نمو الحبيبات غير المنضبط | نضج أوستفالد يسهله الطور السائل | تدهور القوة والصلابة والمتانة |

| عدم تجانس التركيب الكيميائي | التفاعل بين المادة المضافة السائلة والمادة الأساسية | تكوين مراحل بين فلزية هشة |

حسّن عملية التلبيد الخاصة بك بدعم الخبراء من KINTEK!

التلبيد بالطور السائل هو تقنية قوية ولكنها معقدة. يتطلب التنقل في نافذة المعالجة الضيقة بين تحقيق الكثافة الكاملة وتجنب العيوب مثل الانبعاج أو نمو الحبيبات تحكمًا دقيقًا ومعرفة عميقة بالمواد. تتخصص KINTEK في توفير المعدات المخبرية عالية الجودة والمواد الاستهلاكية اللازمة للمعالجة الحرارية الموثوقة. يمكن لخبرتنا مساعدتك في اختيار المواد المناسبة وضبط معاييرك بدقة للتخفيف من هذه المخاطر وتحقيق نتائج متسقة وعالية الأداء.

دعنا نحسن نتائج التلبيد لديك معًا. اتصل بخبرائنا اليوم لمناقشة احتياجاتك المخبرية المحددة!

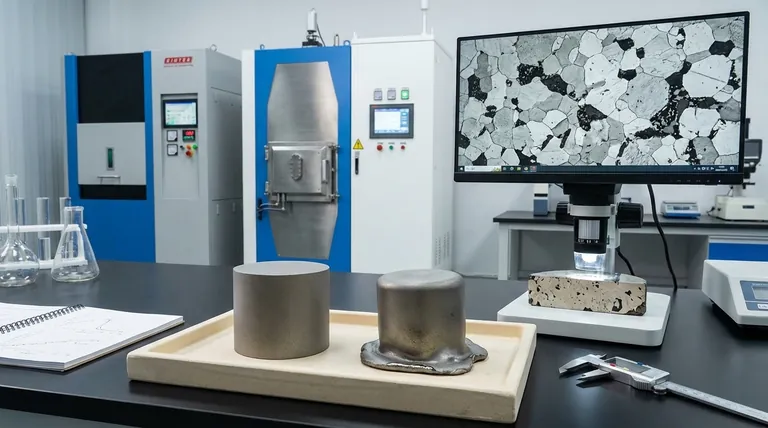

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هي عملية التلبيد بالبلازما الشرارية (SPS)؟ دليل للتكثيف السريع والمنخفض الحرارة

- ما هي معايير تلبيد البلازما الشرارية؟ إتقان التحكم في السرعة والضغط ودرجة الحرارة

- ما الفرق بين الضغط الساخن والتلبيد بالبلازما الشرارية (SPS)؟ اختر طريقة التلبيد المناسبة لمختبرك

- ما هي آلية عملية التلبيد بالبلازما الشرارية؟ نظرة متعمقة على التلبيد السريع في درجات الحرارة المنخفضة

- ما هي المادة في الطور البخاري؟ حقق تلبيدًا أسرع وأكثر كثافة باستخدام تقنية SPS