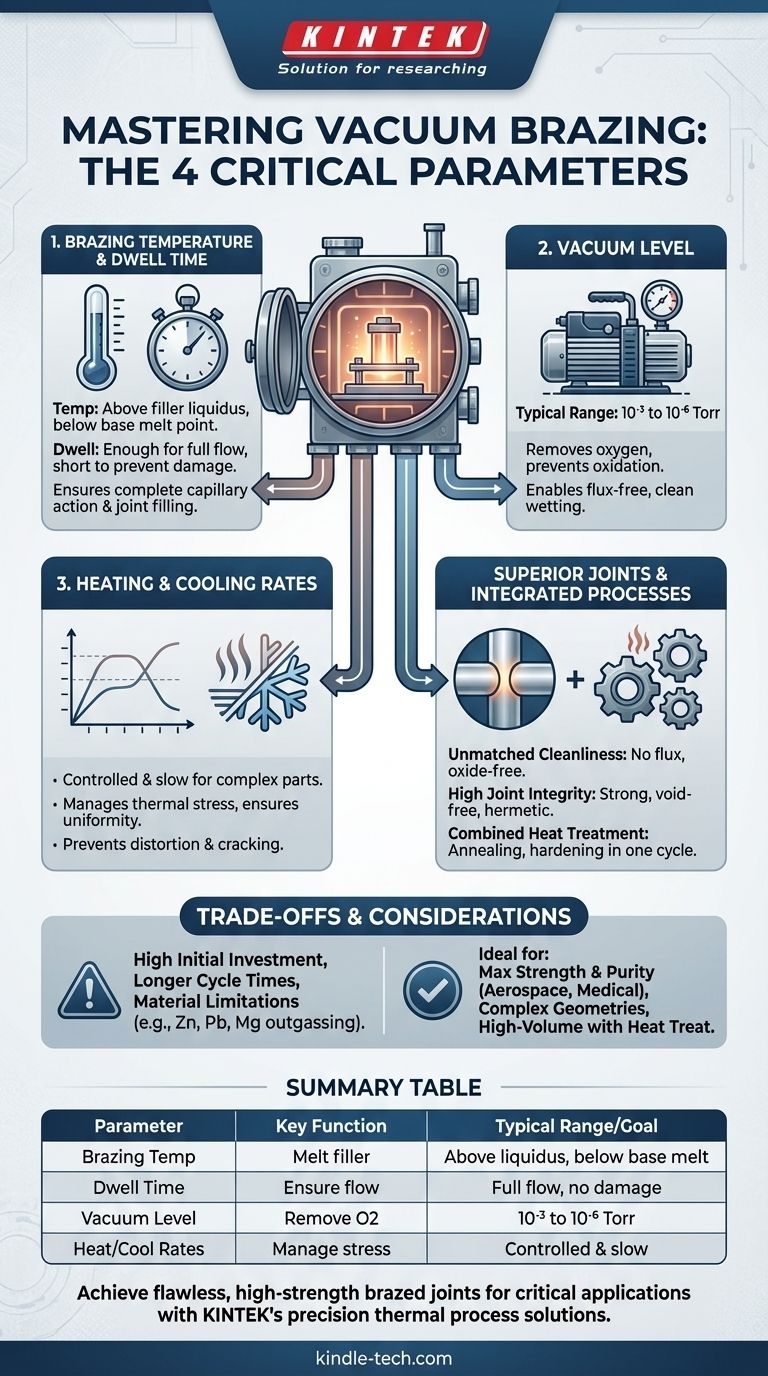

في جوهره، يخضع اللحام الفراغي لأربعة معايير حاسمة: درجة حرارة اللحام، ووقت التثبيت عند تلك الدرجة، ومعدلات التسخين والتبريد، ومستوى الفراغ داخل الفرن. تعمل هذه المعايير بتناغم ليس فقط لإذابة معدن الحشو، ولكن لخلق بيئة جوية خاضعة للرقابة الشديدة تتيح الحصول على مفاصل نظيفة وقوية وخالية من مواد التدفق بشكل استثنائي.

الخلاصة الأساسية هي أن اللحام الفراغي هو عملية حرارية شمولية. يعتمد النجاح بشكل أقل على أي إعداد واحد وأكثر على التحكم الدقيق في الدورة بأكملها - باستخدام الفراغ نفسه كأداة نشطة لإعداد الأسطح وحماية المواد.

المعايير الأساسية لدورة اللحام الفراغي

يعد فهم كيفية عمل كل معلمة أمرًا أساسيًا لإتقان العملية وتحقيق فوائدها الكبيرة. الدورة بأكملها هي تسلسل منسق بعناية من التسخين والنقع والتبريد داخل بيئة خاضعة للرقابة.

درجة حرارة اللحام ووقت التثبيت

درجة حرارة اللحام هي النقطة المحددة التي يصبح عندها معدن الحشو منصهرًا ويتحرك إلى المفصل عن طريق الخاصية الشعرية. يجب أن تكون هذه الدرجة أعلى من درجة انصهار معدن الحشو (السيولة) ولكن أقل من درجة انصهار المواد الأساسية.

وقت التثبيت هو المدة التي يتم فيها الاحتفاظ بالتجميع عند درجة الحرارة القصوى هذه. يجب أن تكون هذه الفترة طويلة بما يكفي لضمان أن يكون معدن الحشو منصهرًا بالكامل وقد ملأ المفصل تمامًا، ولكن ليس طويلاً لدرجة التسبب في تفاعلات معدنية غير مرغوب فيها أو نمو للحبوب في المواد الأساسية.

مستوى الفراغ

يمكن القول إن مستوى الفراغ هو ما يحدد هذه العملية. إنه ليس مجرد غياب للهواء، بل هو الإزالة النشطة للغازات التفاعلية مثل الأكسجين. يمنع الفراغ المناسب (عادة في نطاق 10⁻³ إلى 10⁻⁶ تور) أكسدة الأجزاء أثناء تسخينها.

هذا السطح النظيف الخالي من الأكاسيد ضروري لعملية التبليل المناسبة، حيث ينتشر معدن الحشو المنصهر بالتساوي عبر المواد الأساسية. وهذا يلغي الحاجة إلى مواد التدفق الكيميائية، التي يمكن أن تترك بقايا مسببة للتآكل.

معدلات التسخين والتبريد المتحكم بها

إن المعدل الذي يتم به تسخين وتبريد التجميع هو معلمة حاسمة لإدارة الإجهاد الحراري. يضمن معدل التسخين البطيء والمتحكم فيه توحيد درجة الحرارة عبر الجزء بأكمله، وهو أمر حيوي للهندسات المعقدة أو التجميعات المكونة من مواد متباينة.

وبالمثل، يمنع معدل التبريد المتحكم فيه التشوه والتشقق وإدخال الإجهادات المتبقية. تحافظ هذه الدورة البطيئة على الخصائص الميكانيكية للمواد الأم، مما يضمن أن التجميع النهائي قوي ومستقر من الناحية الأبعاد.

كيف تخلق هذه المعايير مفاصل فائقة

يؤدي التحكم الدقيق في هذه المعايير مباشرة إلى المزايا المعروفة للحام الفراغي. العملية هي أكثر بكثير من مجرد طريقة ربط بسيطة؛ إنها خطوة تصنيع متكاملة.

تحقيق نظافة لا مثيل لها

تعمل بيئة الفراغ العالية على تبخير الملوثات السطحية مثل الزيوت والشحوم بفعالية مع منع تكون الأكاسيد. ينتج عن هذا أجزاء لامعة ونظيفة مباشرة من الفرن، دون خطر احتجاز مواد التدفق أو تآكل ما بعد اللحام في المفصل.

ضمان سلامة عالية للمفصل

نظرًا لأن الفراغ يخلق سطحًا مثاليًا ونظيفًا للغاية، يمكن لمعدن الحشو المنصهر أن يتدفق بشكل مثالي إلى المفصل. يؤدي هذا إلى إنشاء خط ربط رقيق وموحد وخالٍ من الفراغات والشوائب، مما ينتج عنه قوة فائقة وأختام محكمة الغلق.

دمج اللحام مع المعالجة الحرارية

تسمح الطبيعة القابلة للبرمجة لدورة الفرن الفراغي بحدوث عمليات متعددة في تشغيل واحد. يمكن دمج اللحام مع المعالجات الحرارية اللاحقة مثل التخمير أو التقسية أو التقسية بالتقادم عن طريق برمجة فترات توقف محددة ومعدلات تبريد (بما في ذلك خيارات التبريد السريع بالغاز في بعض الأفران). يؤدي هذا الدمج إلى تحسين الكفاءة بشكل كبير، خاصة في الإنتاج بكميات كبيرة.

فهم المفاضلات

على الرغم من قوته، فإن اللحام الفراغي ليس الحل الشامل لجميع تطبيقات الربط. تكمن حدوده الرئيسية في الجوانب العملية والاقتصادية.

استثمار أولي مرتفع

تمثل الأفران الفراغية نفقات رأسمالية كبيرة. إنها آلات معقدة تتطلب بنية تحتية وتشغيلًا وصيانة متخصصة، مما يجعلها أقل سهولة في الوصول إليها من الطرق الأبسط مثل لحام الشعلة أو الحث الحراري.

أوقات دورة أطول

الحاجة إلى الضخ التدريجي والتسخين والتبريد البطيء والمتحكم فيه تعني أن دورات اللحام الفراغي أطول بطبيعتها من العديد من العمليات البديلة. في حين أن هذا مفيد لجودة الأجزاء، إلا أنه يمكن أن يكون عنق زجاجة للأعمال البسيطة ذات الحجم المنخفض حيث تكون السرعة هي الأولوية.

قيود المواد

العملية غير مناسبة لجميع المواد. المعادن ذات ضغوط البخار العالية عند درجات حرارة اللحام، مثل الزنك أو الرصاص أو المغنيسيوم أو الكادميوم، يمكن أن تطلق غازات. تُعرف هذه الظاهرة باسم "التبخر"، وتلوث الفرن الفراغي ويمكن أن تتداخل مع مفصل اللحام نفسه.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار عملية اللحام المناسبة بالكامل على المتطلبات التقنية لمشروعك والقيود الاقتصادية.

- إذا كان تركيزك الأساسي هو أقصى قوة للمفصل والنقاء: يعتبر اللحام الفراغي هو الخيار الحاسم للتطبيقات الحرجة في صناعات الطيران والطب وأشباه الموصلات حيث يكون فشل المفصل غير مقبول.

- إذا كان تركيزك الأساسي هو ربط التجميعات المعقدة أو الدقيقة: يجعل التسخين الموحد والتبريد الخالي من الإجهاد للفرن الفراغي مثاليًا للهندسات المعقدة أو الأجزاء المعرضة للتشوه.

- إذا كان تركيزك الأساسي هو الكفاءة عالية الحجم مع المعالجة الحرارية المتكاملة: يوفر اللحام الفراغي قيمة لا مثيل لها من خلال دمج خطوات تصنيع متعددة في دورة فرن واحدة مؤتمتة.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة للمفاصل البسيطة: بالنسبة للتطبيقات غير الحرجة، من المحتمل أن تكون تكلفة وتعقيد اللحام الفراغي غير ضروريين، وستكون الطرق الأبسط أكثر ملاءمة.

في نهاية المطاف، اللحام الفراغي هو عملية تصنيع دقيقة حيث يكون التحكم في البيئة أمرًا بالغ الأهمية مثل التحكم في درجة الحرارة.

جدول ملخص:

| المعلمة | الوظيفة الرئيسية | النطاق النموذجي / الهدف |

|---|---|---|

| درجة حرارة اللحام | إذابة معدن الحشو للتدفق الشعري | فوق سيولة الحشو، تحت نقطة انصهار المادة الأساسية |

| وقت التثبيت | ضمان تدفق الحشو الكامل وملء المفصل | طويل بما يكفي للتدفق الكامل، وقصير بما يكفي لمنع تلف المادة الأساسية |

| مستوى الفراغ | إزالة الأكسجين، ومنع الأكسدة، وتمكين التبليل الخالي من مواد التدفق | 10⁻³ إلى 10⁻⁶ تور |

| معدلات التسخين/التبريد | إدارة الإجهاد الحراري، وضمان التوحيد، ومنع التشوه | متحكم فيه وبطيء للأجزاء المعقدة |

احصل على مفاصل ملحومة خالية من العيوب وعالية القوة لتطبيقاتك الحرجة.

تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية للعمليات الحرارية الدقيقة مثل اللحام الفراغي. تساعد خبرتنا المختبرات في صناعات الطيران والطب وأشباه الموصلات في تحقيق سلامة مفاصل فائقة ونظافة لا مثيل لها وكفاءة في المعالجة الحرارية المتكاملة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين عملية اللحام لديك وتعزيز نتائجك.

تواصل معنا عبر نموذج الاتصال الخاص بنا

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن المعالجة الحرارية بالتفريغ والتلبيد بالضغط للتطبيقات ذات درجات الحرارة العالية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هو معدل التسرب لفرن التفريغ؟ ضمان نقاء العملية وقابليتها للتكرار

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- كيفية تفريغ الفرن باستخدام المكنسة الكهربائية؟ دليل خطوة بخطوة للصيانة المنزلية الآمنة

- ما هي المواد المستخدمة في الفرن الفراغي؟ اختيار منطقة التسخين المناسبة لعمليتك

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية