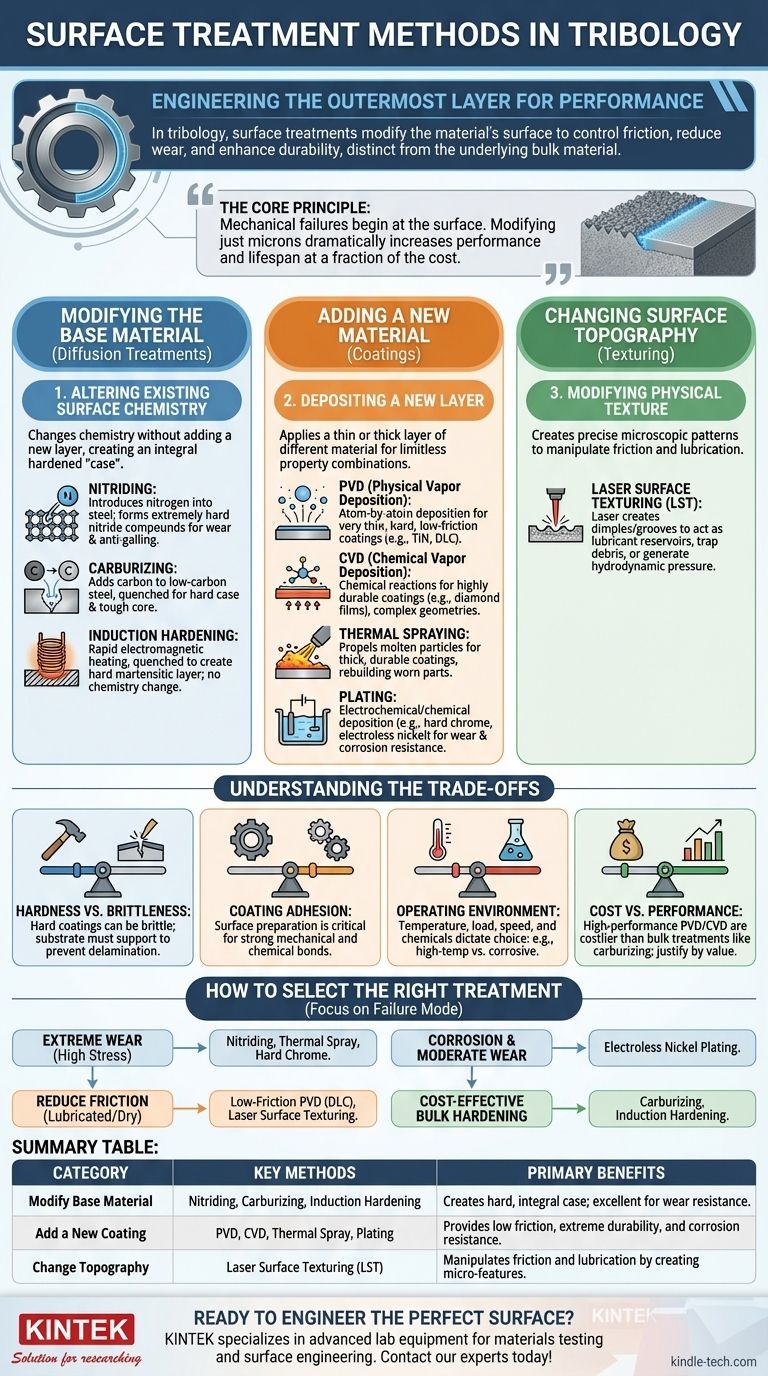

في علم الاحتكاك، تشير المعالجات السطحية إلى الأساليب المستخدمة لهندسة خصائص الطبقة الخارجية للمادة للتحكم في الاحتكاك وتقليل التآكل. تندرج هذه الأساليب تحت ثلاث فئات رئيسية: تغيير كيمياء السطح الحالية دون إضافة مادة (مثل النتردة)، وتطبيق طبقة جديدة من مادة مختلفة (مثل الطلاءات)، وتعديل الملمس الفيزيائي للسطح. الهدف هو إنشاء سطح يكون أصلب أو أكثر نعومة أو أكثر متانة من المادة الأساسية الكامنة.

المبدأ الأساسي هو أن الأعطال الميكانيكية تبدأ دائمًا تقريبًا عند السطح. من خلال تعديل بضعة ميكرونات فقط من المادة الخارجية بشكل استراتيجي، يمكنك زيادة أداء وكفاءة وعمر المكون بأكمله بشكل كبير بتكلفة أقل بكثير من صنع الجزء بأكمله من مادة غريبة.

لماذا تعتبر هندسة السطح حاسمة

في أي نظام ميكانيكي متحرك، يحدد التفاعل بين الأسطح الأداء والموثوقية. الأسطح غير المعدلة، حتى لو كانت ملساء عند اللمس، تكون خشنة على المستوى المجهري، مما يؤدي إلى الاحتكاك والفشل النهائي.

مشكلة الاحتكاك والتآكل

الاحتكاك هو مقاومة الحركة بين سطحين متلامسين. يستهلك الطاقة ويولد حرارة، مما قد يؤدي إلى تدهور مواد التشحيم والمواد.

التآكل هو الفقد التدريجي للمادة من السطح بسبب الفعل الميكانيكي. وهو السبب الرئيسي وراء فشل المكونات مثل المحامل والتروس ومكابس المحرك في نهاية المطاف.

الحل: التعديل المستهدف

تعالج المعالجات السطحية هذه المشكلات بشكل مباشر. إنها تخلق سطحًا وظيفيًا مصممًا خصيصًا لتحمل التحديات الفريدة لبيئة التشغيل الخاصة به، مثل الأحمال العالية أو المواد الكيميائية المسببة للتآكل أو درجات الحرارة القصوى.

الفئات الرئيسية للمعالجات السطحية

المعالجات السطحية ليست تقنية واحدة بل مجال واسع من العمليات المختلفة، لكل منها تطبيقات محددة. من الأفضل فهمها من خلال كيفية تعديلها للمكون.

الفئة 1: تعديل المادة الأساسية

تُعرف هذه الطرق غالبًا باسم معالجات الانتشار، وهي تغير كيمياء السطح الحالي دون إضافة طبقة جديدة ومميزة. إنها تخلق "قشرة" صلبة متكاملة مع الجزء نفسه.

- النتردة (Nitriding): إدخال النيتروجين في سطح سبائك الصلب، مكونًا مركبات نيتريد صلبة للغاية. يخلق هذا مقاومة ممتازة للتآكل وخصائص مضادة للالتصاق.

- الكربنة (Carburizing): إضافة الكربون إلى سطح الفولاذ منخفض الكربون، والذي يتم بعد ذلك تبريده لإنشاء قشرة صلبة ومقاومة للتآكل مع قلب متين ومرن.

- التصلب بالحث (Induction Hardening): استخدام التسخين الكهرومغناطيسي لتسخين سطح جزء فولاذي بسرعة، والذي يتم تبريده بعد ذلك. يخلق هذا طبقة مارتنسيتية صلبة دون تغيير كيمياء السطح.

الفئة 2: إضافة مادة جديدة (الطلاءات)

تتضمن هذه الطرق ترسيب طبقة رقيقة أو سميكة من مادة مختلفة على الركيزة. يتيح ذلك مجموعة غير محدودة تقريبًا من الخصائص.

- الترسيب الفيزيائي للبخار (PVD): عملية يتم فيها تبخير مادة صلبة في فراغ وترسيبها ذرة بذرة على المكون. ينتج عنها طلاءات رقيقة جدًا وصلبة ومنخفضة الاحتكاك مثل نيتريد التيتانيوم (TiN) و الكربون الشبيه بالماس (DLC).

- الترسيب الكيميائي للبخار (CVD): يستخدم تفاعلات كيميائية من الغازات الأولية لترسيب طبقة على ركيزة مسخنة. وهو ممتاز لإنشاء طلاءات متينة للغاية، مثل أغشية الماس، ويمكنه طلاء الهندسات المعقدة بشكل موحد.

- الرش الحراري (Thermal Spraying): قذف جسيمات منصهرة أو شبه منصهرة على السطح لبناء طبقة سميكة ومتينة. غالبًا ما يستخدم هذا لإعادة بناء الأجزاء المتآكلة أو لتوفير مقاومة قصوى للتآكل والتآكل.

- الطلاء الكهربائي (Plating): يشمل عمليات مثل الطلاء بالكروم الصلب و الطلاء بالنيكل غير الكهربائي. تستخدم هذه الطرق تفاعلات كهروكيميائية أو كيميائية لترسيب طبقة معدنية تعزز مقاومة التآكل والتآكل.

الفئة 3: تغيير طوبوغرافيا السطح

يتضمن هذا النهج الحديث إنشاء نمط محكوم بدقة من الميزات المجهرية على السطح لمعالجة الاحتكاك والتزييت.

- التنميط السطحي بالليزر (LST): يستخدم الليزر لإنشاء مصفوفة من الثقوب أو الأخاديد الصغيرة على السطح. يمكن أن تعمل هذه الميزات كمستودعات لمواد التشحيم، أو تحبس حطام التآكل، أو تولد ضغطًا هيدروديناميكيًا لفصل الأسطح المنزلقة.

فهم المفاضلات

اختيار المعالجة السطحية لا يتعلق بإيجاد الخيار "الأصلب" أو "الأكثر نعومة". إنه يتعلق بإيجاد التوازن الأمثل لتطبيق معين.

الصلابة مقابل الهشاشة

يمكن أن يكون الطلاء الصلب للغاية هشًا. إذا انثنى المكون الأساسي تحت الحمل، يمكن أن يتشقق الطلاء الهش ويتقشر (ينفصل)، مما يؤدي إلى فشل سريع. يجب أن تدعم متانة الركيزة السطح الصلب.

التصاق الطلاء

أكثر الطلاءات تقدمًا عديمة الفائدة إذا لم تلتصق بشكل صحيح بالركيزة. إعداد السطح (التنظيف والتخشين) هو بلا شك الخطوة الأكثر أهمية في أي عملية طلاء لضمان رابطة ميكانيكية وكيميائية قوية.

بيئة التشغيل

البيئة تملي الاختيار. قد تفشل المعالجة التي تتفوق في درجات الحرارة العالية في بيئة كيميائية مسببة للتآكل. يجب أخذ عوامل مثل الحمل والسرعة ودرجة الحرارة والتعرض الكيميائي في الاعتبار جميعها.

التكلفة مقابل الأداء

تتطلب العمليات عالية الأداء مثل PVD و CVD معدات تفريغ باهظة الثمن وتكون أكثر تكلفة من المعالجات الأساسية التقليدية مثل الكربنة. يجب تبرير المعالجة من خلال اكتساب الأداء المطلوب وقيمة المكون.

كيفية اختيار المعالجة المناسبة

يجب أن يكون اختيارك مدفوعًا بوضع الفشل الأساسي الذي تحاول منعه.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديدة تحت إجهاد تلامس عالٍ: فكر في معالجات الانتشار مثل النتردة أو الطلاءات الصلبة السميكة مثل الرش الحراري أو الكروم الصلب.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك في الظروف المزيتة أو الجافة: تعتبر طلاءات PVD منخفضة الاحتكاك مثل الكربون الشبيه بالماس (DLC) خيارًا ممتازًا، وكذلك التنميط السطحي بالليزر.

- إذا كان تركيزك الأساسي هو كل من التآكل ومقاومة التآكل المعتدل: يوفر الطلاء بالنيكل غير الكهربائي حلاً متوازنًا وفعالاً من حيث التكلفة يوفر تغطية ممتازة.

- إذا كان تركيزك الأساسي هو تقوية المكونات الفولاذية بتكلفة فعالة على نطاق واسع: لا تزال طرق تقوية القشرة التقليدية مثل الكربنة أو التصلب بالحث هي المعيار الصناعي.

في نهاية المطاف، يؤدي اختيار المعالجة السطحية الصحيحة إلى تحويل مكون قياسي إلى أصل عالي الأداء وموثوق به وهندسيًا.

جدول ملخص:

| الفئة | الأساليب الرئيسية | الفوائد الأساسية |

|---|---|---|

| تعديل المادة الأساسية | النتردة، الكربنة، التصلب بالحث | يخلق قشرة صلبة ومتكاملة؛ ممتاز لمقاومة التآكل. |

| إضافة طلاء جديد | PVD، CVD، الرش الحراري، الطلاء الكهربائي | يوفر احتكاكًا منخفضًا ومتانة قصوى ومقاومة للتآكل. |

| تغيير الطوبوغرافيا | التنميط السطحي بالليزر (LST) | يعالج الاحتكاك والتزييت عن طريق إنشاء ميزات دقيقة. |

هل أنت مستعد لهندسة السطح المثالي لمكوناتك؟

يعد اختيار المعالجة السطحية المناسبة أمرًا بالغ الأهمية للأداء وطول العمر. في KINTEK، نحن متخصصون في معدات المختبرات المتقدمة والمواد الاستهلاكية لاختبار المواد وهندسة السطوح. تساعدك حلولنا في اختيار والتحقق من صحة المعالجة الاحتكاكية المثالية - سواء كانت لمقاومة التآكل أو تقليل الاحتكاك أو الحماية من التآكل.

دع خبرتنا ترشدك إلى تعزيز عمر وموثوقية مكوناتك. اتصل بخبرائنا اليوم لمناقشة احتياجات تطبيقك المحددة!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

يسأل الناس أيضًا

- ما هو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة للدوائر المتكاملة

- ما هي عملية الترسيب بالتبخير الفراغي؟ إتقان طلاء الأغشية الرقيقة بالترسيب الكيميائي للبخار (CVD) والترسيب الفيزيائي للبخار (PVD)

- ما هو الفرق بين الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) والترسيب الكيميائي للبخار (CVD)؟ اكتشف طريقة الترسيب المناسبة للأغشية الرقيقة

- ما هي طرق الترسيب؟ دليل لتقنيات الأغشية الرقيقة PVD و CVD

- ما هي تقنية الترسيب في الطور البخاري؟ دليل لطرق طلاء الأغشية الرقيقة بالترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار (CVD)