لتلدين الفولاذ، تحتاج إلى مكونين أساسيين: مصدر حرارة قادر على الوصول إلى درجة الحرارة الحرجة للفولاذ، ووسط عازل لضمان تبريد الفولاذ بأبطأ ما يمكن. يمكن أن تتراوح الأدوات المحددة من الأفران الاحترافية إلى الإعدادات الأبسط التي يستخدمها الهواة، ولكن المبدأ الأساسي للتسخين المتحكم فيه والتبريد البطيء للغاية يظل كما هو.

لا يحدد نجاح التلدين بالمعدات المحددة التي تستخدمها، بل بقدرتك على إتقان مبدأ التبريد البطيء والمتحكم فيه. الأدوات هي ببساطة الوسيلة لتحقيق الحالة اللينة الخالية من الإجهاد، وهي الهدف من العملية.

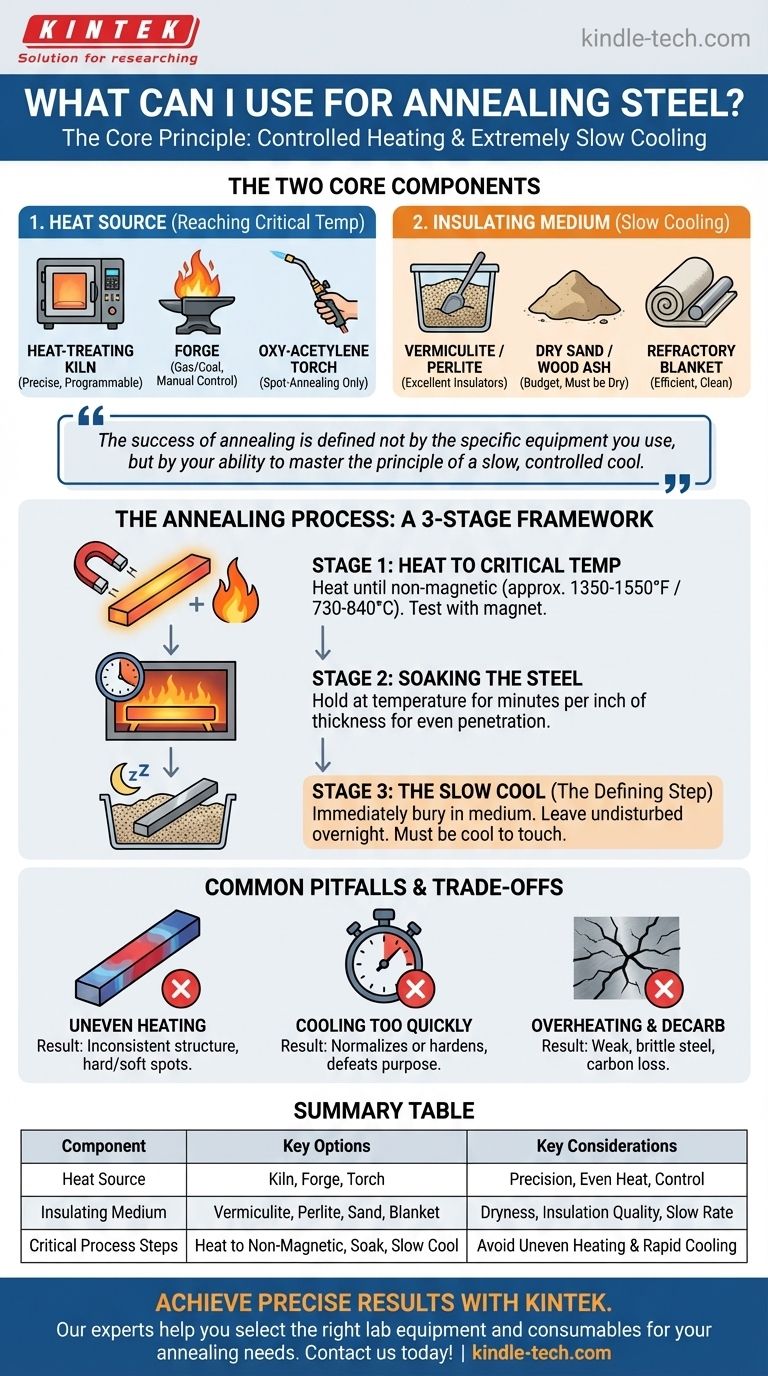

المكونان الأساسيان لإعداد التلدين

التلدين هو عملية تسخين وتبريد متحكم فيهما. لذلك، يجب أن يكون إعدادك قادرًا على إدارة كلتا المرحلتين بفعالية.

اختيار مصدر الحرارة

الهدف هو رفع درجة حرارة قطعة الفولاذ بأكملها إلى درجة حرارة محددة (درجة حرارة الأوستنة أو "الحرجة") والاحتفاظ بها هناك بالتساوي.

- فرن المعالجة الحرارية أو الفرن: هذه هي الطريقة المثالية والأكثر دقة. يسمح لك الفرن القابل للبرمجة بضبط درجة حرارة دقيقة والاحتفاظ بها لمدة محددة، مما يضمن تشبعًا مثاليًا.

- الحدادة (بالغاز أو الفحم): تستخدم عادة من قبل الحدادين، ويمكن للحدادة أن تصل بسهولة إلى درجات الحرارة المطلوبة. التحدي الرئيسي هو الحفاظ على حرارة متساوية عبر قطعة العمل بأكملها وتجنب ارتفاع درجة الحرارة.

- شعلة الأوكسي أسيتيلين: هذه الطريقة مناسبة فقط لتلدين الأجزاء الصغيرة من قطعة أكبر. من الصعب جدًا تحقيق التسخين المنتظم المطلوب لتلدين شفرة أو أداة كاملة باستخدام الشعلة.

اختيار وسط عازل للتبريد البطيء

هذا هو الجزء الأكثر أهمية في العملية. الهدف هو حبس الحرارة وإجبار الفولاذ على التبريد على مدى ساعات عديدة، مما يسمح لهيكله الحبيبي الداخلي بإعادة الاصطفاف والتليين.

- الفيرميكوليت: معدن خفيف الوزن وحبيبي وهو عازل ممتاز. دفن الفولاذ الساخن في وعاء كبير من الفيرميكوليت هو طريقة شائعة وفعالة للغاية.

- البرليت: يشبه الفيرميكوليت، هذا الزجاج البركاني هو أيضًا عازل ممتاز ويعمل بنفس الطريقة.

- الرمل الجاف أو رماد الخشب: هذه خيارات أكثر سهولة وبأسعار معقولة. من الضروري أن تكون جافة تمامًا، حيث أن أي رطوبة ستسحب الحرارة بسرعة كبيرة وتفسد عملية التلدين.

- بطانية مقاومة للحرارة (الكاواول): بطانية من الألياف السيراميكية عالية الأداء يمكن لفها بإحكام حول الفولاذ الساخن. هذه طريقة نظيفة وفعالة للغاية للتحكم في معدل التبريد.

عملية التلدين: إطار عمل خطوة بخطوة

معرفة الأدوات هي نصف المعركة فقط. فهم العملية هو ما يضمن نتيجة ناجحة.

المرحلة 1: التسخين إلى درجة الحرارة الحرجة

يجب تسخين الفولاذ حتى يصل إلى حالته غير المغناطيسية، والمعروفة باسم درجة حرارة الأوستنة (عادة ما بين 1350-1550 درجة فهرنهايت أو 730-840 درجة مئوية، اعتمادًا على السبيكة).

اختبار بسيط وفعال هو استخدام المغناطيس. أثناء تسخين الفولاذ، قم بلمسه بشكل دوري بمغناطيس على مقبض طويل. عندما لا يجذب الفولاذ المغناطيس، تكون قد وصلت إلى درجة الحرارة المناسبة. الاعتماد على اللون (مثل "الأحمر الكرزي الباهت") أقل دقة.

المرحلة 2: تشبع الفولاذ

بمجرد الوصول إلى درجة الحرارة، تحتاج إلى "تشبيع" الفولاذ عن طريق الاحتفاظ به عند تلك الدرجة. هذا يضمن اختراق الحرارة بالكامل وتحول الهيكل الداخلي بشكل كامل. القاعدة العامة هي التشبع لعدة دقائق لكل بوصة من السمك.

المرحلة 3: التبريد البطيء (الخطوة الحاسمة)

انقل الفولاذ الساخن فورًا من مصدر الحرارة إلى الوسط العازل. اغمسه بالكامل، مع التأكد من وجود عدة بوصات من العزل من جميع الجوانب.

اترك الوعاء دون إزعاج لعدة ساعات، ويفضل طوال الليل. يجب أن يكون الفولاذ باردًا عند اللمس قبل إزالته. أي محاولة لتسريع هذه العملية ستضر بها.

فهم المقايضات والمزالق الشائعة

الأخطاء في التلدين شائعة وتتعلق دائمًا تقريبًا بالتحكم في درجة الحرارة.

التسخين غير المتساوي

إذا أصبح جزء واحد من الفولاذ أكثر سخونة من الآخر، فسيؤدي ذلك إلى هيكل غير متناسق مع بقع صلبة وناعمة. هذا خطر كبير عند استخدام الحدادة أو الشعلة بدون تقنية دقيقة.

التبريد بسرعة كبيرة

هذا هو الفشل الأكثر شيوعًا. سحب الفولاذ من العازل مبكرًا جدًا أو استخدام وسط رطب (مثل الرمل الرطب) سيبرده بسرعة كبيرة. هذا لا يلدن الفولاذ؛ بل قد يجعله طبيعيًا أو حتى يجعله صلبًا جزئيًا، مما يقضي على الغرض بأكمله.

ارتفاع درجة الحرارة وإزالة الكربون

تسخين الفولاذ إلى ما يتجاوز درجة حرارته الحرجة بكثير يمكن أن يتسبب في نمو هيكل الحبيبات بشكل مفرط، مما يجعل الفولاذ ضعيفًا وهشًا. كما أنه ينطوي على خطر "إزالة الكربنة"، حيث يتم حرق الكربون من السطح، وهو أمر ضار لأي أداة تحتاج إلى إعادة تصلب لاحقًا.

اتخاذ القرار الصحيح لهدفك

يجب أن يتوافق اختيارك للمعدات مع احتياجات مشروعك ومواردك المتاحة.

- إذا كان تركيزك الأساسي هو أقصى درجات الدقة في صناعة الأدوات: فإن فرنًا يتم التحكم في درجة حرارته وصندوقًا كبيرًا من الفيرميكوليت أو البرليت هما أفضل استثمار لك.

- إذا كنت حدادًا أو هاويًا ولديك حدادة: ركز على تحقيق حرارة متساوية وادفن القطعة فورًا في وعاء كبير وجاف من الرمل أو الرماد.

- إذا كنت تحتاج فقط إلى تليين منطقة صغيرة للحفر أو البرد: يمكن أن تعمل شعلة الأوكسي أسيتيلين، ولكن ركز الحرارة بعناية، وإذا أمكن، لف المنطقة ببطانية مقاومة للحرارة لإبطاء التبريد.

إتقان التبريد البطيء والمتحكم فيه هو المفتاح الحقيقي للتلدين الناجح.

جدول الملخص:

| المكون | الخيارات الرئيسية | الاعتبارات الرئيسية |

|---|---|---|

| مصدر الحرارة | فرن المعالجة الحرارية، الحدادة، شعلة الأوكسي أسيتيلين | الدقة، التسخين المتساوي، التحكم في درجة الحرارة |

| الوسط العازل | الفيرميكوليت، البرليت، الرمل الجاف، البطانية المقاومة للحرارة | الجفاف، جودة العزل، معدل التبريد البطيء |

| خطوات العملية الحرجة | التسخين إلى حالة غير مغناطيسية، التشبع، التبريد البطيء طوال الليل | تجنب التسخين غير المتساوي والتبريد السريع |

حقق نتائج تلدين دقيقة وخالية من الإجهاد لمختبرك أو ورشتك. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية عالية الجودة، بما في ذلك مصادر الحرارة الموثوقة والمواد العازلة المثالية لاحتياجات معالجة الفولاذ لديك. يمكن لخبرائنا مساعدتك في اختيار الأدوات المناسبة لإتقان عملية التبريد البطيء الحرجة. اتصل بنا اليوم لتعزيز قدراتك في التلدين!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما هو الفرن الفراغي (فراغ) المستخدم فيه؟ أطلق العنان للنقاء في المعالجة بدرجات الحرارة العالية

- ما هو هيكل فرن التفريغ؟ دليل لمكوناته الأساسية ووظائفه

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هي دورة المعالجة الحرارية بالتفريغ؟ تحقيق نقاء مادي ودقة فائقة

- ما هي درجة الحرارة القصوى في فرن التفريغ؟ يعتمد ذلك على المواد واحتياجات العملية الخاصة بك