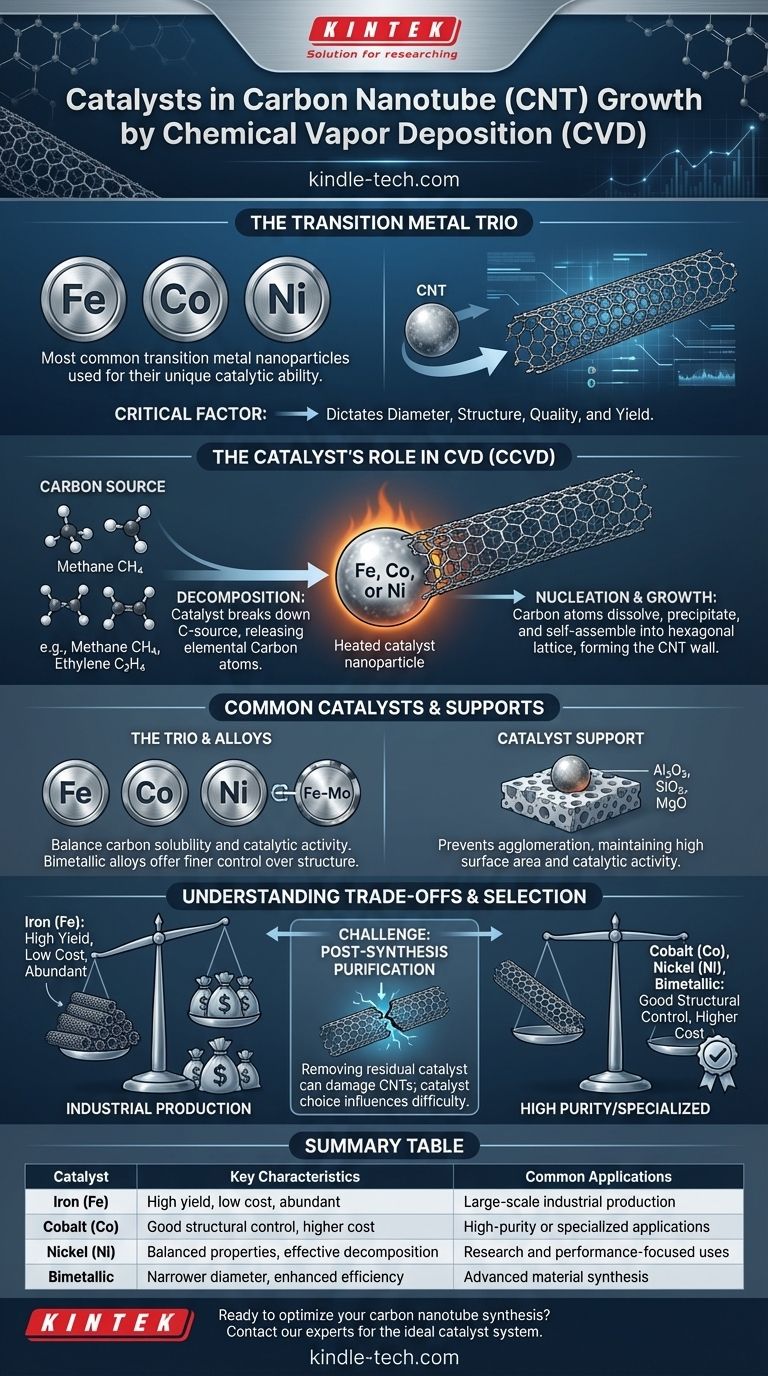

العوامل الحفازة الأكثر شيوعًا المستخدمة في تنمية أنابيب الكربون النانوية (CNTs) عبر الترسيب الكيميائي للبخار (CVD) هي الجسيمات النانوية للمعادن الانتقالية. وتحديداً، الحديد (Fe) والكوبالت (Co) والنيكل (Ni) هي الأكثر استخدامًا نظرًا لقدرتها الفريدة على تحليل الغازات المحتوية على الكربون وتكوين نواة لنمو هيكل الأنبوب النانوي.

إن اختيار العامل الحفاز ليس مجرد مكون في العملية؛ بل هو العامل الأكثر أهمية الذي يحدد قطر الأنابيب الكربونية النانوية الناتجة وبنيتها وجودتها ومردودها. يعد فهم وظيفة العامل الحفاز أمرًا أساسيًا للتحكم في عملية التخليق بأكملها.

دور العامل الحفاز في نمو أنابيب الكربون النانوية

لفهم سبب استخدام معادن معينة، من الضروري فهم الوظيفتين الحرجتين اللتين تؤديانها أثناء عملية الترسيب الكيميائي للبخار. غالبًا ما تسمى هذه الطريقة بالترسيب الكيميائي للبخار الحفزي (CCVD) لأن العامل الحفاز ضروري للنجاح.

تحليل مصدر الكربون

أولاً، تعمل الجسيمات النانوية للحفاز المسخنة كموقع لتفكيك غاز مصدر الكربون (مثل الأسيتيلين أو الإيثيلين أو الميثان). يتمتع سطح المعدن بنشاط حفزي عالٍ يكسر بكفاءة الروابط الكيميائية لجزيئات الهيدروكربون، مما يطلق ذرات الكربون العنصرية.

التنوي والنمو

بمجرد تحريرها، تذوب ذرات الكربون هذه وتنتشر عبر الجسيم النانوي المعدني. عندما يصبح المعدن مشبعًا بشكل مفرط بالكربون، يترسب الكربون على السطح. يتجمع هذا الكربون المترسب ذاتيًا ليشكل الهيكل السداسي الذي يشكل جدار الأنبوب الكربوني النانوي، والذي يستمر بعد ذلك في النمو من الجسيم الحفاز.

العوامل الحفازة الشائعة ومواد الدعم

في حين أن عددًا قليلاً من المعادن يهيمن على هذا المجال، إلا أنها نادرًا ما تستخدم في شكلها الكتلي. بدلاً من ذلك، يتم تحضيرها كجسيمات نانوية وغالبًا ما يتم تثبيتها على مادة ثانوية تُعرف باسم الدعامة.

ثلاثي المعادن الانتقالية: Fe، Co، Ni

يُعد الحديد (Fe) والكوبالت (Co) والنيكل (Ni) مناسبين بشكل فريد لنمو أنابيب الكربون النانوية لأنها تمتلك التوازن الصحيح من الخصائص. فهي تتمتع بقابلية ذوبان جيدة للكربون في درجات حرارة الترسيب الكيميائي للبخار النموذجية وتظهر النشاط الحفزي العالي اللازم لتحليل الهيدروكربونات بفعالية.

أهمية دعامة العامل الحفاز

عادةً ما يتم ترسيب الجسيمات النانوية للحفاز المعدني على مادة داعمة مستقرة وذات مساحة سطحية عالية. تمنع هذه الدعامة الجسيمات النانوية من التكتل في درجات حرارة عالية، مما قد يقضي على نشاطها الحفزي. تشمل الدعامات الشائعة الألومينا (Al₂O₃) والسيليكا (SiO₂) وأكسيد المغنيسيوم (MgO).

العوامل الحفازة ثنائية المعدن وسبائك الحفازات

للحصول على تحكم أدق في هيكل الأنابيب الكربونية النانوية أو تحسين كفاءة النمو، غالبًا ما يستخدم الباحثون عوامل حفازة ثنائية المعدن. على سبيل المثال، يمكن لسبائك Fe-Mo أن تنتج أحيانًا أنابيب كربونية نانوية ذات توزيع قطري أضيق أو مردود أعلى مقارنة باستخدام الحديد وحده.

فهم المفاضلات

يتضمن اختيار نظام العامل الحفاز الموازنة بين الأداء والتكلفة وتعقيد المعالجة اللاحقة. لا يوجد عامل حفاز "أفضل" واحد لجميع التطبيقات.

نقاء العامل الحفاز وجودة الأنابيب الكربونية النانوية

يرتبط نقاء المنتج النهائي للأنابيب الكربونية النانوية ارتباطًا مباشرًا بالعامل الحفاز. بعد التخليق، تظل الجسيمات النانوية المعدنية، وغالبًا ما تكون مغلفة عند الأطراف أو مدفونة داخل جدران الأنابيب النانوية. يمكن أن تكون هذه الشوائب المعدنية ضارة بالخصائص الإلكترونية والميكانيكية للمنتج النهائي.

تحدي التنقية بعد التخليق

تعتبر إزالة العامل الحفاز المتبقي خطوة إلزامية ولكنها غالبًا ما تكون قاسية. تتضمن عادةً معالجات حمضية قوية يمكن أن تلحق الضرر بهيكل الأنابيب الكربونية النانوية، مما يدخل عيوبًا في جدرانها ويقصر من طولها. يمكن أن يؤثر اختيار العامل الحفاز على مدى صعوبة خطوة التنقية هذه.

التكلفة مقابل الأداء

كما ذكرنا، تعد فعالية التكلفة محركًا رئيسيًا في تخليق الأنابيب الكربونية النانوية. الحديد هو العامل الحفاز الأرخص والأكثر وفرة إلى حد بعيد، مما يجعله الخيار المفضل للإنتاج الصناعي على نطاق واسع حيث يكون المردود الإجمالي هو الهدف الأساسي. الكوبالت والنيكل أكثر تكلفة ولكنهما يمكن أن يوفر تحكمًا أفضل في القطر والهيكل في تطبيقات بحثية أو تطبيقات عالية الأداء معينة.

اتخاذ الخيار الصحيح لهدفك

يتم تحديد نظام العامل الحفاز الأمثل من خلال هدفك النهائي. من خلال فهم التفاعل بين العامل الحفاز والدعامة وظروف النمو، يمكنك تصميم عملية التخليق لتلبية احتياجاتك المحددة.

- إذا كان تركيزك الأساسي هو الإنتاج عالي المردود ومنخفض التكلفة: عامل حفاز من الحديد (Fe) مترسب على دعامة من الألومينا (Al₂O₃) هو المعيار الصناعي.

- إذا كان تركيزك الأساسي هو الجودة الهيكلية والنقاء العاليان: قد يوفر نظام عامل حفاز من الكوبالت (Co) أو ثنائي المعدن تحكمًا أفضل، على الرغم من التكاليف الأعلى والتنقية المعقدة المحتملة.

- إذا كان تركيزك الأساسي هو خصائص إلكترونية محددة: يعد اختيار العامل الحفاز أمرًا بالغ الأهمية، لأنه يؤثر بشكل مباشر على قطر الأنابيب الكربونية النانوية وتوجيهها، مما يحدد بدوره ما إذا كانت معدنية أم شبه موصلة.

في نهاية المطاف، فإن الجسيم النانوي الحفاز هو القالب الذي ينشأ منه الهيكل الرائع للأنبوب الكربوني النانوي.

جدول ملخص:

| العامل الحفاز | الخصائص الرئيسية | التطبيقات الشائعة |

|---|---|---|

| الحديد (Fe) | مردود عالٍ، تكلفة منخفضة، متوفر بكثرة | الإنتاج الصناعي على نطاق واسع |

| الكوبالت (Co) | تحكم هيكلي جيد، تكلفة أعلى | التطبيقات عالية النقاء أو المتخصصة |

| النيكل (Ni) | خصائص متوازنة، تحليل فعال للكربون | الأبحاث والاستخدامات التي تركز على الأداء |

| ثنائي المعدن (مثل Fe-Mo) | توزيع قطري أضيق، كفاءة معززة | تخليق المواد المتقدمة |

هل أنت مستعد لتحسين تخليق أنابيب الكربون النانوية لديك؟ العامل الحفاز المناسب ضروري لتحقيق قطر الأنابيب الكربونية النانوية وهيكلها ونقائها المطلوبين. في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية عالية الجودة والمصممة خصيصًا لأبحاث المواد المتقدمة، بما في ذلك عمليات الترسيب الكيميائي للبخار. يمكن لخبرتنا مساعدتك في اختيار نظام العامل الحفاز المثالي لأهدافك المحددة، سواء كنت تركز على المردود العالي أو الجودة الفائقة أو الخصائص الإلكترونية المحددة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم ابتكار وكفاءة مختبرك في نمو أنابيب الكربون النانوية وما بعدها.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- فرن أنبوبي مقسم بدرجة حرارة 1200 درجة مئوية مع فرن أنبوبي مخبري من الكوارتز

يسأل الناس أيضًا

- كيف يتم تصنيع أنابيب الكربون النانوية بواسطة التفريغ القوسي؟ شرح الطريقة الأصلية ذات درجة الحرارة العالية

- ما هي تطبيقات خصائص الجرافين؟ إطلاق العنان للإلكترونيات والمواد من الجيل التالي

- ما هي خصائص طلاء الماس؟ أطلق العنان للأداء الفائق لمكوناتك

- ما هي تطبيقات تقنية الرش المغناطيسي (Sputtering)؟ تحقيق طلاءات رقيقة عالية الأداء

- ماذا يُقصد بالفيلم الرقيق في علم البصريات؟ التحكم في الضوء بدقة النانو

- كيف تكون الأنابيب النانوية الكربونية موصلة؟ كشف طبيعتها المعدنية أو شبه الموصلة

- كيف أختار مادة بادئة لترسيب الطبقة الذرية (ALD)؟ اختر المادة الكيميائية المناسبة للحصول على أغشية رقيقة فائقة الجودة

- ما هو الترسيب الكيميائي للبخار للغرافين؟ المسار القابل للتطوير للحصول على أغشية عالية الجودة