أحد الأمثلة الرئيسية للفرن المستمر هو فرن الحزام الناقل، وهو حجر الزاوية في التصنيع الحديث عالي الحجم. في هذا النظام، توضع المنتجات على حزام متحرك باستمرار - غالبًا ما يكون مصنوعًا من شبكة سلكية - ينقلها عبر غرفة طويلة تشبه النفق. تضمن هذه العملية أن كل جزء واحد يتعرض لنفس ملف درجة الحرارة بالضبط، مما يحقق مستوى من الاتساق يصعب مضاهاته بالطرق الأخرى.

السمة المميزة للفرن المستمر ليست مصدر حرارته، بل تدفق مواده المؤتمت وغير المنقطع. يضحي هذا التصميم بمرونة معالجة الدُفعات الصغيرة والمتنوعة لاكتساب كفاءة وتكرارية فائقة للإنتاج الموحد واسع النطاق.

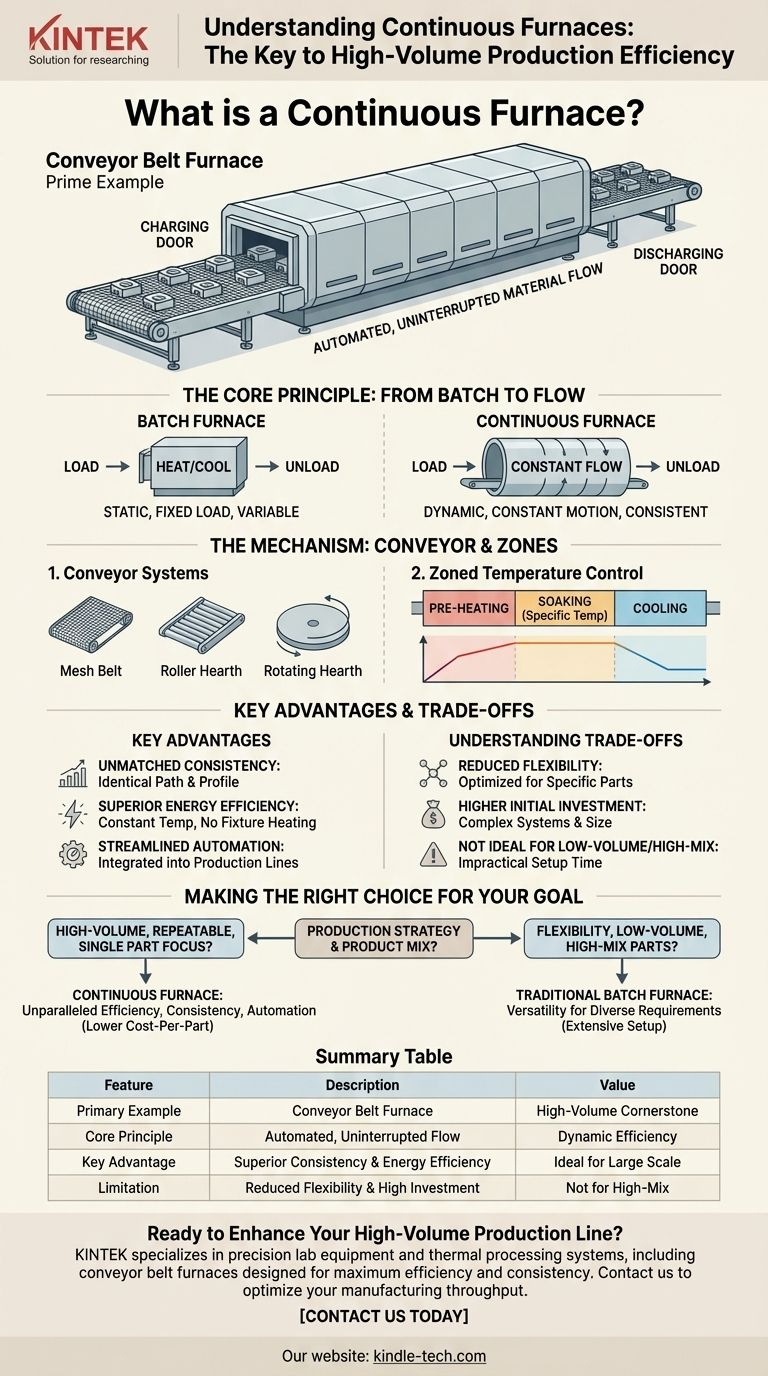

المبدأ الأساسي: من الدُفعة إلى التدفق

التحول الأساسي من الفرن التقليدي ذي الدُفعات إلى الفرن المستمر هو الانتقال من عملية ثابتة إلى عملية ديناميكية. إنه الفرق بين خبز الكعك على صينية تضعها وتخرجها، مقابل خط إنتاج حيث تتحرك الكعك باستمرار عبر الفرن.

ما الذي يحدد العملية "المستمرة"؟

في الفرن المستمر، تكون المادة في حركة دائمة. يتم تحميل المكونات عند باب الشحن، ونقلها عبر الفرن بسرعة ثابتة ومتحكم بها، وإزالتها عند باب التفريغ.

هذا يتناقض بشكل حاد مع الفرن ذي الدُفعات، حيث توضع حمولة ثابتة من المواد في الداخل، ويتم إغلاق الباب، ويسخن الفرن ويبرد، وتتم إزالة الدُفعة بأكملها مرة واحدة.

دور نظام النقل

الآلية المستخدمة لتحريك الأجزاء محورية في تصميم الفرن. في حين أن الحزام الشبكي شائع، توجد أنظمة أخرى لتناسب المنتجات ودرجات الحرارة المختلفة.

قد تشمل هذه أفران ذات موقد دوار (roller hearths)، حيث يتم تحريك الأجزاء بواسطة بكرات تعمل بالطاقة، أو أفران ذات موقد دوار دائري (rotating hearths)، والتي تستخدم أرضية دائرية كبيرة دوارة لتحريك المكونات عبر مناطق الحرارة.

التحكم في درجة الحرارة حسب المناطق

إحدى المزايا الرئيسية للهيكل الشبيه بالنفق هي القدرة على إنشاء مناطق حرارة متعددة ومتميزة. يمكن للجزء أن يتحرك بالتتابع عبر منطقة تسخين مسبق، ومنطقة تشريب (حيث يتم الاحتفاظ به عند درجة حرارة معينة)، وأخيرًا، منطقة تبريد واحدة أو أكثر.

إن ملف الحرارة الدقيق متعدد المراحل هذا أمر بالغ الأهمية لعمليات المعالجة الحرارية المعقدة ويضمن حصول كل جزء على العلاج الأمثل والمتطابق.

المزايا الرئيسية في العمليات عالية الحجم

تم تحسين تصميم الفرن المستمر بالكامل لتلبية متطلبات خطوط الإنتاج الآلية واسعة النطاق.

اتساق وتوحيد لا مثيل لهما

نظرًا لأن كل مكون يتبع المسار وملف درجة الحرارة والوقت نفسه بالضبط، فإن جودة المنتج النهائي متسقة بشكل استثنائي. وهذا يلغي تباينات العملية التي يمكن أن تحدث في عمليات الدُفعات، حيث قد تسخن الأجزاء الموجودة في مركز الحمولة بشكل مختلف عن تلك الموجودة على الحواف.

كفاءة طاقة فائقة

تعمل الأفران المستمرة عند درجة حرارة ثابتة، متجنبة دورات التسخين والتبريد كثيفة الاستهلاك للطاقة المطلوبة من قبل الأفران ذات الدُفعات.

علاوة على ذلك، غالبًا ما تلغي الحاجة إلى حوامل أو سلال أو تجهيزات ثقيلة لحمل الأجزاء. تسخين المنتج فقط، وليس الأجهزة الإضافية، يؤدي إلى وفورات كبيرة في الطاقة.

أتمتة وإنتاجية مبسطة

تم تصميم هذه الأفران ليتم دمجها مباشرة في خط الإنتاج. يمكن أن تتدفق الأجزاء من خطوة تصنيع سابقة، عبر الفرن، وإلى المرحلة التالية بأقل قدر من التدخل البشري. وهذا يزيد من الإنتاجية ويقلل من التكاليف التشغيلية.

فهم المفاضلات

على الرغم من قوتها، فإن الأفران المستمرة ليست حلاً شاملاً. طبيعتها المتخصصة تأتي مع قيود واضحة.

مرونة منخفضة

عادةً ما يتم تحسين الفرن المستمر لجزء معين أو لمجموعة ضيقة من المنتجات المتشابهة. قد يكون تغيير ملف درجة الحرارة وسرعة الحزام وإعدادات المنطقة لمنتج مختلف تمامًا أمرًا معقدًا ويستغرق وقتًا طويلاً، مما يؤدي إلى توقف كبير.

استثمار أولي أعلى

تعني أنظمة النقل المعقدة والضوابط متعددة المناطق والحجم الهائل للأفران المستمرة أنها تمثل استثمارًا رأسماليًا أوليًا أكبر بكثير مقارنة بالأفران ذات الدُفعات الأبسط والأكثر تنوعًا.

غير مثالية للإنتاج منخفض الحجم أو عالي التنوع

إذا كانت عملية التشغيل تتضمن المعالجة الحرارية للعديد من أنواع الأجزاء المختلفة بكميات صغيرة، فإن الفرن المستمر غير عملي. سيؤدي وقت الإعداد المطلوب لكل جزء جديد إلى إلغاء أي مكاسب في الكفاءة.

اتخاذ القرار الصحيح لهدفك

يعتمد قرارك بين الفرن المستمر والفرن ذي الدُفعات بالكامل على استراتيجية الإنتاج ومزيج المنتجات الخاص بك.

- إذا كان تركيزك الأساسي هو الإنتاج المتكرر عالي الحجم لجزء واحد: يوفر الفرن المستمر كفاءة واتساقًا وأتمتة لا مثيل لهما من شأنها خفض تكلفتك لكل جزء.

- إذا كان تركيزك الأساسي هو المرونة للأجزاء منخفضة الحجم وعالية التنوع: يوفر الفرن ذو الدُفعات التقليدي التنوع اللازم للتعامل مع متطلبات المنتج المتنوعة دون تغييرات إعداد كبيرة.

في نهاية المطاف، يعد فهم حجم إنتاجك ومزيج منتجاتك هو المفتاح لاختيار تكنولوجيا المعالجة الحرارية الأكثر فعالية.

جدول ملخص:

| الميزة | الوصف |

|---|---|

| المثال الأساسي | فرن الحزام الناقل |

| المبدأ الأساسي | تدفق المواد المؤتمت وغير المنقطع عبر مناطق درجة الحرارة |

| الميزة الرئيسية | اتساق وكفاءة طاقة فائقة للإنتاج واسع النطاق |

| مثالي لـ | تصنيع الأجزاء الموحدة عالية الحجم |

| القيود | مرونة منخفضة للإنتاج منخفض الحجم أو عالي التنوع |

هل أنت مستعد لتعزيز خط إنتاجك عالي الحجم بحل الفرن المستمر؟ تتخصص KINTEK في معدات المختبرات الدقيقة وأنظمة المعالجة الحرارية، بما في ذلك أفران الحزام الناقل المصممة لتحقيق أقصى قدر من الكفاءة والاتساق. يمكن لخبرائنا مساعدتك في اختيار الفرن المثالي لتحسين إنتاجية التصنيع لديك وتقليل التكاليف التشغيلية. اتصل بنا اليوم لمناقشة احتياجات الإنتاج المحددة لديك واكتشاف ميزة KINTEK!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن الجرافيت بالفراغ المستمر

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن أنبوب دوار مقسم متعدد مناطق التسخين

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- ما هو دور فرن الأنبوب في المعالجة الحرارية للإلكتروليتات الأرجيروديتية؟ إتقان الموصلية الأيونية

- لماذا تُفضل الأنابيب الكوارتز لاحتراق مسحوق الكروم؟ مقاومة فائقة للحرارة ووضوح بصري

- ما هي وظيفة أنابيب الكوارتز وأنظمة الختم الفراغي؟ قم بتأمين تخليق المحلول الصلب عالي النقاء الخاص بك

- ماذا يحدث عندما يتم تسخين الكوارتز؟ دليل إلى تحولاته الطورية الحرجة واستخداماته