في التصنيع المتقدم، تعد إزالة المادة الرابطة والتلبيد خطوتين حاسمتين ومتتاليتين تحولان المكون الهش القائم على المسحوق إلى جزء معدني صلب وكثيف. إزالة المادة الرابطة هي عملية إزالة عامل الربط المؤقت بعناية من الجزء المشكل، والتلبيد هو العملية اللاحقة لتسخين المسحوق النقي المتبقي حتى تندمج الجزيئات معًا لتكوين جسم نهائي قوي.

التحدي الأساسي في التصنيع القائم على المسحوق هو تحويل المسحوق السائب إلى جسم صلب. تحل إزالة المادة الرابطة والتلبيد هذه المشكلة عن طريق استخدام "غراء" مؤقت (مادة رابطة) أولاً لإنشاء الشكل، ثم إزالة هذا الغراء (إزالة المادة الرابطة)، وأخيرًا تسخين المادة لـ "لحام" جزيئات المسحوق معًا بشكل دائم (التلبيد).

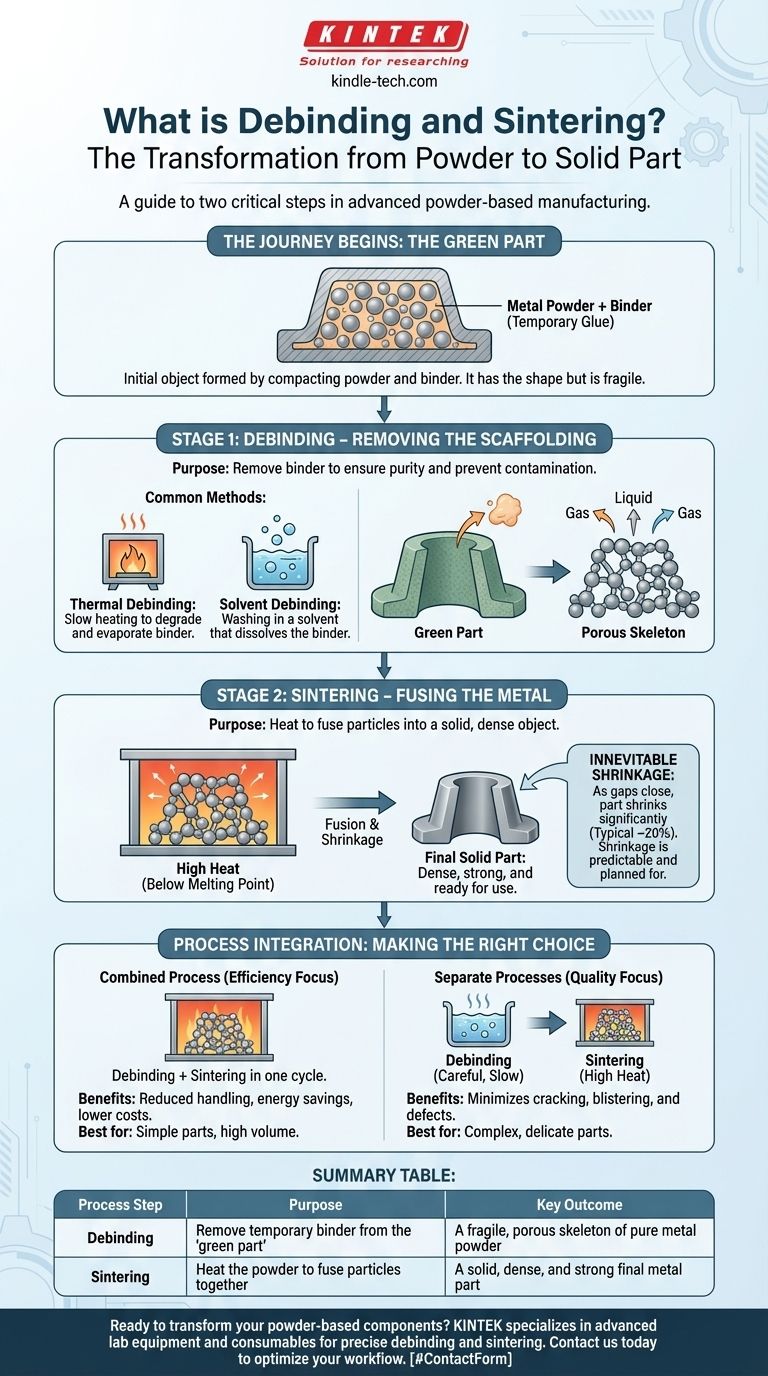

الرحلة من المسحوق إلى جزء صلب

لفهم إزالة المادة الرابطة والتلبيد، يجب أولاً فهم حالة المكون قبل بدء هذه العمليات. يُعرف هذا المكون الأولي باسم "الجزء الأخضر".

ما هو "الجزء الأخضر"؟

الجزء الأخضر هو الجسم الأولي المتكون عن طريق ضغط مسحوق المعدن الممزوج بمادة رابطة. يكون له الشكل المطلوب ولكنه ضعيف ميكانيكيًا ومساميًا.

تعمل المادة الرابطة كسقالة مؤقتة، حيث تثبت جزيئات مسحوق المعدن في مكانها حتى يمكن التعامل مع الجزء دون أن يتفتت.

لماذا المادة الرابطة ضرورية (ومؤقتة)

هذا العامل الرابط ضروري لتشكيل الهندسة المعقدة للجزء أثناء مرحلة التشكيل أو الضغط.

ومع ذلك، تصبح هذه المادة الرابطة نفسها شوائب غير مرغوب فيها من شأنها أن تتداخل مع إنشاء هيكل معدني نقي وقوي. يجب إزالتها قبل خطوة الاندماج النهائية.

المرحلة الأولى: إزالة المادة الرابطة – إزالة السقالة

إزالة المادة الرابطة هي العملية المنهجية لإزالة المادة الرابطة من الجزء الأخضر. الهدف هو التخلص من أكبر قدر ممكن من هذه المادة المؤقتة دون إتلاف المكون الهش.

الغرض من إزالة المادة الرابطة

يعد الإزالة الكاملة للمادة الرابطة أمرًا بالغ الأهمية لسببين. أولاً، يضمن أن الجزء الملبد النهائي نقي وسليم هيكليًا. ثانيًا، يمنع المادة الرابطة من التبخر بشكل لا يمكن السيطرة عليه في الفرن، مما قد يلوث المعدات ويفسد الأجزاء الأخرى.

طرق إزالة المادة الرابطة الشائعة

تعتمد طريقة الإزالة كليًا على نوع المادة الرابطة المستخدمة. تشمل الأساليب الأكثر شيوعًا ما يلي:

- الإزالة الحرارية للمادة الرابطة (Thermal Debinding): يتم تسخين الجزء ببطء لتحلل المادة الرابطة وتبخرها.

- الإزالة بالمذيبات (Solvent Debinding): يتم غسل الجزء في مذيب كيميائي يذيب المادة الرابطة.

المرحلة الثانية: التلبيد – صهر المعدن

بعد إزالة المادة الرابطة، يصبح الجزء عبارة عن هيكل مسامي من جزيئات معدنية متصلة بشكل غير محكم. التلبيد هو العملية التي تحول هذا الهيكل الهش إلى جسم صلب وكثيف.

كيف يخلق التلبيد جسمًا صلبًا

يتم تسخين الجزء في فرن ذي جو متحكم فيه إلى درجة حرارة أقل من درجة انصهار المعدن. تؤدي هذه الحرارة العالية إلى تنشيط الذرات، مما يتسبب في انتشارها عبر حدود الجزيئات، مما يؤدي فعليًا إلى لحامها معًا.

الانكماش الحتمي

مع إزالة المادة الرابطة وإغلاق الفجوات بين جزيئات المعدن أثناء التلبيد، ينكمش الجزء بشكل كبير.

هذا الانكماش يمكن التنبؤ به ويؤخذ في الاعتبار في التصميم الأولي للقالب. يعد الانكماش بنسبة 20% تقريبًا أمرًا شائعًا، على الرغم من أن القيمة الدقيقة تعتمد على المادة ومعلمات العملية المحددة.

فهم المفاضلات: تكامل العملية

أحد القرارات الرئيسية في التصنيع هو ما إذا كان سيتم إجراء إزالة المادة الرابطة والتلبيد في خطوات منفصلة أو ضمن دورة فرن واحدة ومستمرة.

حالة العملية المدمجة

يعد دمج المرحلتين في دورة فرن واحدة استراتيجية شائعة لزيادة الكفاءة. يقلل هذا النهج من التعامل مع الأجزاء، ويوفر الطاقة، ويخفض تكاليف المعدات.

وهو فعال بشكل خاص للإنتاج بكميات كبيرة حيث يكون شكل الجزء بسيطًا نسبيًا ولا يمثل تحديات محددة لإزالة المادة الرابطة.

متى يجب إبقاء العمليات منفصلة

بالنسبة للأجزاء المعقدة أو الحساسة للغاية، غالبًا ما تكون عملية إزالة المادة الرابطة المنفصلة والمخصصة أكثر أمانًا. إنها تسمح بإزالة المادة الرابطة ببطء وأكثر دقة، مما يقلل من خطر تشقق الجزء أو تكوّن بثور أو تشوهه قبل أن يكتسب القوة في مرحلة التلبيد.

اتخاذ الخيار الصحيح لهدفك

تعتمد استراتيجية التصنيع الخاصة بك على التوازن بين السرعة والتكلفة وجودة الجزء النهائي.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة للأجزاء البسيطة: فإن عملية إزالة المادة الرابطة والتلبيد المدمجة هي المسار الأكثر مباشرة لتقليل النفقات التشغيلية.

- إذا كان تركيزك الأساسي هو جودة الجزء للهندسات المعقدة: فإن خطوة إزالة المادة الرابطة المنفصلة والمتحكم فيها بعناية أمر بالغ الأهمية لمنع العيوب قبل التلبيد.

- إذا كان تركيزك الأساسي هو سلامة المادة النهائية: يجب أن تضمن عمليتك إزالة شبه كاملة للمادة الرابطة لمنع المسام الداخلية والعيوب السطحية التي تضر بقوة الجزء.

في نهاية المطاف، يعد إتقان هذا التحول المكون من مرحلتين من مزيج المسحوق والمادة الرابطة إلى جسم صلب أمرًا أساسيًا لتحقيق مكونات معدنية عالية الجودة وشكل نهائي دقيق.

جدول الملخص:

| خطوة العملية | الغرض | النتيجة الرئيسية |

|---|---|---|

| إزالة المادة الرابطة (Debinding) | إزالة المادة الرابطة المؤقتة من "الجزء الأخضر" | هيكل مسامي هش من مسحوق المعدن النقي |

| التلبيد (Sintering) | تسخين المسحوق لدمج الجزيئات معًا | جزء معدني نهائي صلب وكثيف وقوي |

هل أنت مستعد لتحويل مكوناتك القائمة على المسحوق إلى أجزاء معدنية عالية الأداء؟ يعد التحكم الدقيق في إزالة المادة الرابطة والتلبيد أمرًا بالغ الأهمية لنجاحك. في KINTEK، نحن متخصصون في معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لإتقان هذه العمليات، مما يضمن تحقيق مختبرك سلامة فائقة للمواد وجودة للأجزاء. اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا تحسين سير عمل التصنيع الخاص بك.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن تفحيم الخزف السني بالشفط

يسأل الناس أيضًا

- ما هي مزايا التلبيد الفراغي؟ تحقيق نقاء وقوة وأداء فائقين

- ما هي العوامل التي تؤثر على الانكماش أثناء التلبيد؟ التحكم في التغيرات البُعدية للأجزاء الدقيقة

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة

- ما هو تفاعل التلبيد؟ تحويل المساحيق إلى مواد صلبة كثيفة دون صهر

- ما هي وظيفة الفرن الفراغي؟ تحقيق معالجة حرارية عالية النقاء وخالية من التلوث