في علم المواد والتصنيع، يشير الحرق والتلبيد إلى نفس العملية بالضبط. إنه معالجة حرارية تستخدم حرارة عالية — أقل من نقطة انصهار المادة — لربط مجموعة من جزيئات المسحوق الفردية في كتلة صلبة ومتماسكة. هذا التحول مدفوع بظاهرة تسمى الانتشار الذري، حيث تتحرك الذرات عبر حدود الجزيئات، مما يؤدي إلى لحامها معًا على المستوى المجهري.

الخلاصة الأساسية هي أن الحرق، أو التلبيد، لا يتعلق بالانصهار. إنها عملية حرارية دقيقة تستخدم الحركة الذرية لتحويل جزء مسحوق هش ومضغوط إلى مكون كثيف وقوي ومصمم هندسيًا عن طريق إزالة الفراغات بين الجزيئات.

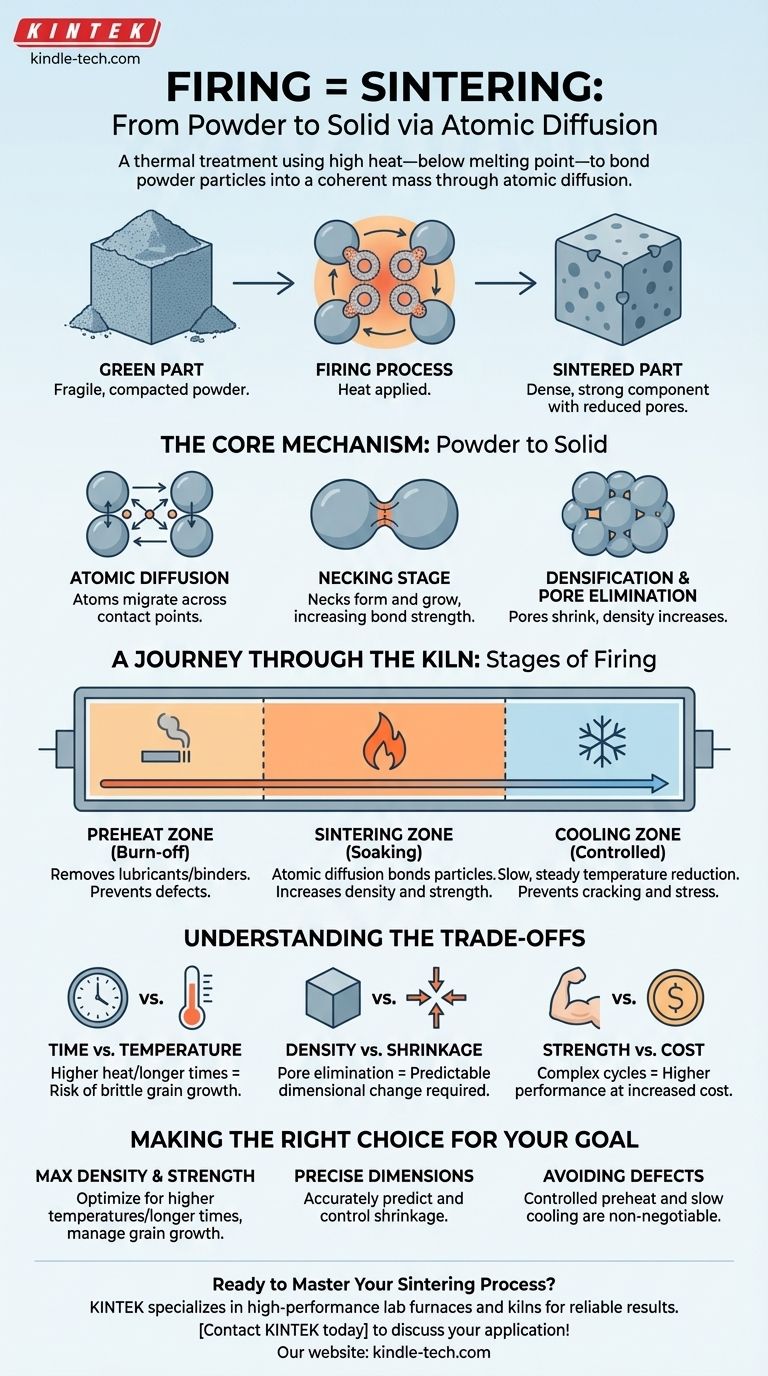

الآلية الأساسية: من المسحوق إلى الصلب

تبدأ الرحلة بـ "الجزء الأخضر"، وهو مكون يتكون من ضغط المساحيق الدقيقة. هذا الجزء الأخضر طباشيري وهش، ويحافظ على شكله ولكنه يفتقر إلى أي قوة هيكلية حقيقية. الحرق هو الخطوة الحاسمة التي توفر هذه القوة.

الانتشار الذري في العمل

توفر الحرارة الطاقة للذرات على سطح كل جسيم مسحوق لتصبح متحركة. تهاجر هذه الذرات وتنتشر عبر نقاط التلامس بين الجزيئات المتجاورة، وتملأ الفجوات تدريجيًا وتزيل الحدود التي كانت تفصل بينها.

مرحلة التضييق

تبدأ العملية بتكوين "الأعناق"، وهي نقاط اتصال صغيرة حيث تبدأ الجزيئات في الاندماج معًا لأول مرة. مع استمرار الحرق، تتسع هذه الأعناق، مما يزيد من قوة الترابط بين الجزيئات.

التكثيف والقضاء على المسام

مع نمو الأعناق واستمرار حركة الذرات، تبدأ الفراغات، أو المسام، بين الجزيئات الأصلية في الانكماش والانغلاق. غالبًا ما يكون الهدف النهائي هو إزالة أكبر عدد ممكن من هذه المسام، مما يزيد بشكل كبير من كثافة وقوة الجزء النهائي.

رحلة عبر الفرن: مراحل الحرق

تتم عملية التلبيد عادة في فرن أو موقد عالي الحرارة، غالبًا مع جو متحكم فيه بدقة. ينتقل المكون عبر مناطق درجة حرارة مميزة لضمان تحول ناجح.

منطقة التسخين المسبق (الحرق)

في المنطقة الأولى، يتم تسخين الجزء ببطء. الغرض الأساسي هنا هو حرق أي مواد تشحيم أو مواد رابطة عضوية تم استخدامها لربط المسحوق في حالته "الخضراء" الأولية بأمان. قد يؤدي التسرع في هذه الخطوة إلى عيوب.

منطقة التلبيد (النقع)

هذا هو الجزء الأكثر سخونة من الفرن، حيث يحدث التلبيد الفعلي. يتم الاحتفاظ بالمكون عند درجة حرارة قصوى محددة لفترة زمنية محددة، مما يسمح للانتشار الذري بربط الجزيئات وتكثيف الجزء.

منطقة التبريد (التبريد المتحكم فيه)

أخيرًا، يتم تبريد الجزء بطريقة متحكم فيها. يعد معدل التبريد البطيء والثابت أمرًا بالغ الأهمية لمنع الصدمة الحرارية، والتي يمكن أن تسبب التشققات والإجهادات الداخلية، مما يؤثر على سلامة المكون المشكل حديثًا.

فهم المفاضلات

التلبيد عملية قوية، لكنها تتضمن توازنًا دقيقًا بين العوامل المتنافسة. فهم هذه المفاضلات هو المفتاح لتحقيق خصائص المواد المطلوبة.

الوقت مقابل درجة الحرارة

يمكن أن تؤدي درجات الحرارة المرتفعة أو أوقات الحرق الأطول إلى تسريع التكثيف. ومع ذلك، يمكن أن تؤدي الحرارة الزائدة إلى نمو حبيبي غير مرغوب فيه، مما قد يجعل المادة هشة. الهدف هو إيجاد المزيج الأمثل الذي يحقق الكثافة دون المساس بالبنية المجهرية.

الكثافة مقابل الانكماش

مع إزالة المسام بين الجزيئات، ينكمش المكون بأكمله. هذا الانكماش كبير ويجب حسابه بدقة وأخذه في الاعتبار أثناء التصميم الأولي للجزء الأخضر. يتطلب تحقيق الكثافة العالية دائمًا إدارة التغير الأبعاد.

القوة مقابل التكلفة

تنتج دورات الحرق الأطول والأكثر تعقيدًا مع الأجواء المتحكم فيها بدقة أجزاء متفوقة ولكنها تزيد أيضًا من تكاليف التصنيع. يجب تصميم العملية لتلبية متطلبات الأداء دون أن تصبح غير مجدية اقتصاديًا.

اتخاذ الخيار الصحيح لهدفك

يتم تصميم تفاصيل دورة الحرق وفقًا للمادة والنتيجة المرجوة. سيحدد هدفك الأساسي تركيزك.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وقوة: يجب عليك التحسين لدرجات حرارة أعلى وأوقات احتجاز أطول في منطقة التلبيد، مع إدارة مخاطر نمو الحبيبات بعناية.

- إذا كان تركيزك الأساسي هو الحفاظ على أبعاد دقيقة: سيكون التحدي الرئيسي هو التنبؤ الدقيق بالانكماش والتحكم فيه عن طريق إدارة خصائص المسحوق ودورة الحرق.

- إذا كان تركيزك الأساسي هو تجنب العيوب: فإن التسخين المسبق التدريجي المتحكم فيه ومعدل التبريد البطيء أمران غير قابلين للتفاوض لمنع التشققات الناتجة عن احتراق المادة الرابطة أو الصدمة الحرارية.

إن إتقان عملية الحرق أمر أساسي لهندسة المواد المتقدمة ذات الخصائص المصممة خصيصًا.

جدول الملخص:

| مرحلة العملية | الإجراء الرئيسي | النتيجة الأساسية |

|---|---|---|

| التسخين المسبق (الحرق) | يزيل مواد التشحيم/المواد الرابطة | يمنع العيوب |

| التلبيد (النقع) | الانتشار الذري يربط الجزيئات | يزيد الكثافة والقوة |

| التبريد (المتحكم فيه) | خفض درجة الحرارة ببطء وثبات | يمنع التشققات والإجهاد |

| المفاضلة | الاعتبار | التأثير |

| الوقت مقابل درجة الحرارة | حرارة أعلى أو أوقات أطول | خطر نمو حبيبي هش |

| الكثافة مقابل الانكماش | إزالة المسام | يتطلب تغييرًا أبعاديًا يمكن التنبؤ به |

| القوة مقابل التكلفة | دورات معقدة | أداء أعلى بتكلفة متزايدة |

هل أنت مستعد لإتقان عملية التلبيد الخاصة بك؟

يتطلب تحقيق التوازن المثالي بين الكثافة والقوة والدقة الأبعاد تحكمًا حراريًا دقيقًا. تتخصص KINTEK في أفران ومواقد المختبرات عالية الأداء المصممة لنتائج تلبيد موثوقة وقابلة للتكرار.

نحن نوفر المعدات لمساعدتك على:

- تحسين ملفات تعريف الوقت ودرجة الحرارة لموادك المحددة.

- التحكم في ظروف الغلاف الجوي لمنع الأكسدة والعيوب.

- تحقيق نتائج متسقة دفعة بعد دفعة.

دع خبرائنا يساعدونك في اختيار الفرن المناسب لاحتياجات البحث والتطوير أو الإنتاج الخاصة بك. اتصل بـ KINTEL اليوم لمناقشة تطبيقك والحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- ماذا يحدث عندما يتم تسخين الكوارتز؟ دليل إلى تحولاته الطورية الحرجة واستخداماته

- ما هي الوظيفة الأساسية لأنابيب الكوارتز في تخليق إلكتروليتات الهاليد؟ ضمان النقاء والنسبية الدقيقة

- كيف يضمن فرن الأنبوب الصناعي ظروف التشغيل المطلوبة لأجهزة التجارب ذات الموائع فوق الحرجة؟

- لماذا تُستخدم أنابيب الكوارتز والختم بالتفريغ للمواد الصلبة الكبريتيدية؟ ضمان النقاء والنسب المتكافئة