صهر البلازما هو عملية تعدين عالية النقاء تستخدم نفاثًا من الغاز المتأين عالي الحرارة (البلازما) لصهر المعادن والمواد الأخرى. على عكس الطرق التقليدية التي تسخن المادة بشكل غير مباشر، ينقل قوس البلازما طاقة مكثفة ومركزة مباشرة إلى الهدف، مما يتيح درجات حرارة عالية للغاية وتحكمًا دقيقًا.

الميزة المركزية لصهر البلازما ليست فقط حرارتها، بل دقتها ونقاوتها. فهي تخلق بيئة صهر فائقة النظافة، مما يجعلها الخيار الأفضل لإنتاج السبائك عالية الأداء ومعالجة المعادن التفاعلية التي قد تتلوث بالطرق الأخرى.

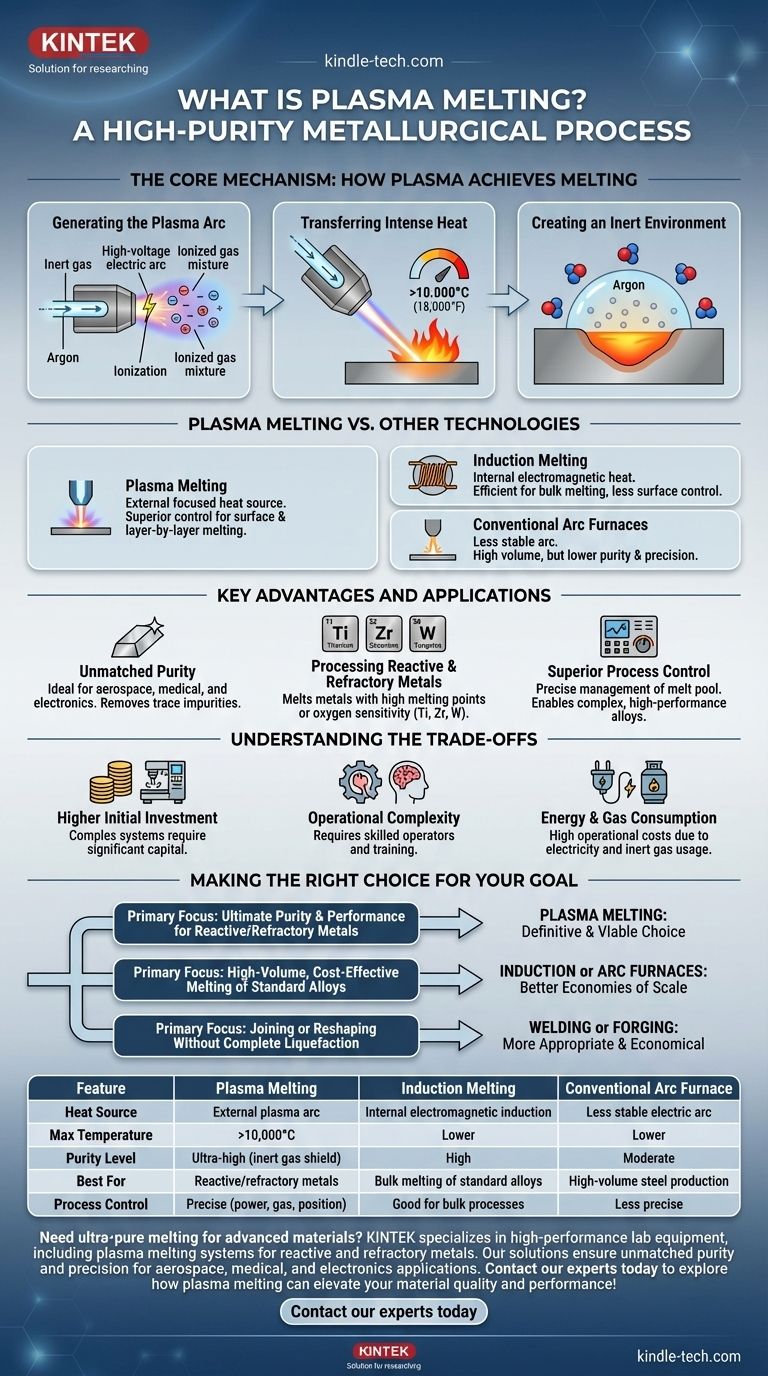

الآلية الأساسية: كيف تحقق البلازما الصهر

تتمحور تقنية صهر البلازما حول شعلة البلازما، التي تعمل كمصدر حرارة عالي التحكم. العملية أنيقة وقوية في آن واحد، وتعتمد على مبادئ الفيزياء الأساسية لتحقيق نتائجها.

توليد قوس البلازما

تعمل شعلة البلازما عن طريق تمرير غاز خامل، مثل الأرجون، عبر قوس كهربائي عالي الجهد. تعمل هذه الطاقة المكثفة على نزع الإلكترونات من ذرات الغاز، وهي عملية تسمى التأين. والمزيج الناتج من الأيونات والإلكترونات هو البلازما - وهي حالة موصلة للكهرباء من المادة.

نقل الحرارة الشديدة

يتم دفع هذه البلازما عبر فوهة بسرعة عالية، مما يخلق نفاثًا مركزًا يمكن أن تصل درجات حرارته إلى أكثر من 10,000 درجة مئوية (18,000 درجة فهرنهايت). عندما يضرب هذا النفاث المعدن المستهدف، فإنه ينقل طاقته الحرارية بكفاءة لا تصدق، مما يسبب ذوبانًا سريعًا وموضعيًا.

خلق بيئة خاملة

نظرًا لأن العملية تستخدم غازًا خاملًا مثل الأرجون، فإن المعدن المنصهر محمي من الأكسجين والنيتروجين في الغلاف الجوي. وهذا يمنع تكوين الأكاسيد والنتريدات، وهي شوائب يمكن أن تقلل من جودة وأداء المادة النهائية.

صهر البلازما مقابل التقنيات الأخرى

لفهم قيمة صهر البلازما، من الضروري مقارنتها بالعمليات الصناعية الأكثر شيوعًا. خصائصها الفريدة تجعلها مناسبة للتطبيقات التي تفشل فيها الطرق الأخرى.

مقارنة مع الصهر بالحث

يستخدم الصهر بالحث، كما هو موضح في المراجع، مجالًا كهرومغناطيسيًا لتوليد الحرارة داخل المعدن نفسه. وهذا فعال للغاية للصهر بكميات كبيرة ولكنه يوفر تحكمًا أقل في السطح وقد يكون أقل فعالية للمواد ذات التوصيل الكهربائي الضعيف.

صهر البلازما، على النقيض من ذلك، يطبق الحرارة خارجيًا بقوس مركز. وهذا يوفر تحكمًا فائقًا في المعالجات السطحية ولصهر المواد بطريقة أكثر تحكمًا، طبقة تلو الأخرى إذا لزم الأمر.

مقارنة مع أفران القوس التقليدية

تستخدم أفران القوس الكهربائي التقليدية أيضًا قوسًا كهربائيًا، لكنه أقل استقرارًا وتركيزًا بكثير من نفاث البلازما. إنها أساس إعادة تدوير وإنتاج الصلب ولكنها لا توفر نفس مستوى النقاء أو التحكم في درجة الحرارة مثل نظام البلازما.

المزايا والتطبيقات الرئيسية

تمنح الخصائص الفريدة لصهر البلازما مزايا مميزة في التصنيع المتخصص ذي القيمة العالية وعلوم المواد.

نقاء لا مثيل له

تؤدي بيئة الغاز الخامل والطبيعة النظيفة لمصدر الحرارة إلى منتج نهائي نقي بشكل استثنائي. وهذا أمر بالغ الأهمية للتطبيقات في صناعات الطيران والطب والإلكترونيات، حيث يمكن أن تؤدي حتى الشوائب النزرة إلى فشل المواد.

معالجة المعادن التفاعلية والمقاومة للحرارة

البلازما هي التقنية المثالية لصهر معادن مثل التيتانيوم والزركونيوم والتنغستن. تتميز هذه المعادن بنقاط انصهار عالية جدًا (مقاومة للحرارة) أو تتفاعل بقوة مع الأكسجين عند درجات حرارة عالية (تفاعلية). يحل صهر البلازما كلا التحديين في وقت واحد.

تحكم فائق في العملية

يتمتع المشغل بتحكم دقيق في الطاقة وتدفق الغاز وموضع قوس البلازما. وهذا يسمح بإدارة دقيقة لحوض الصهر، مما يضمن جودة متسقة ويمكّن من إنشاء سبائك معقدة وعالية الأداء.

فهم المفاضلات

لا توجد تقنية بدون قيود. تتطلب الموضوعية الاعتراف بالمواضع التي قد لا يكون فيها صهر البلازما هو الأنسب.

استثمار أولي أعلى

تعد أنظمة صهر البلازما معقدة وتتطلب استثمارًا رأسماليًا كبيرًا مقارنة بالأفران التقليدية. الشعلات وإمدادات الطاقة وأنظمة إدارة الغاز هي قطع معقدة من المعدات.

تعقيد التشغيل

يتطلب تشغيل فرن البلازما مستوى أعلى من المهارة والتدريب. إدارة معلمات العملية لضمان أفضل النتائج أكثر تطلبًا من تشغيل أنظمة الصهر الأبسط.

استهلاك الطاقة والغاز

بينما تتسم أنظمة البلازما بالكفاءة في نقل الحرارة، فإنها تستهلك كمية كبيرة من الكهرباء والغاز الخامل. وهذا يجعل التكاليف التشغيلية أعلى، خاصة للإنتاج على نطاق واسع حيث يكون اقتصاد الحجم هو المحرك الأساسي.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار تقنية الصهر الصحيحة كليًا على مادتك والنتيجة المرجوة وميزانيتك.

- إذا كان تركيزك الأساسي هو النقاء المطلق والأداء للمعادن التفاعلية أو المقاومة للحرارة: فإن صهر البلازما هو الخيار الحاسم وغالبًا ما يكون الخيار الوحيد القابل للتطبيق.

- إذا كان تركيزك الأساسي هو الصهر بكميات كبيرة وفعالة من حيث التكلفة للسبائك القياسية مثل الفولاذ أو الألومنيوم: فإن أفران الحث أو أفران القوس الكهربائي التقليدية توفر اقتصادات حجم أفضل.

- إذا كان تركيزك الأساسي هو ربط أو إعادة تشكيل المكونات الموجودة دون تسييل كامل: فإن طرقًا أخرى مثل اللحام أو التشكيل أكثر ملاءمة واقتصادية.

في النهاية، يعد اعتماد صهر البلازما قرارًا استراتيجيًا لإعطاء الأولوية لجودة المواد وأدائها فوق كل شيء آخر.

جدول الملخص:

| الميزة | صهر البلازما | الصهر بالحث | فرن القوس التقليدي |

|---|---|---|---|

| مصدر الحرارة | قوس بلازما خارجي | حث كهرومغناطيسي داخلي | قوس كهربائي أقل استقرارًا |

| أقصى درجة حرارة | >10,000 درجة مئوية (18,000 درجة فهرنهايت) | أقل من البلازما | أقل من البلازما |

| مستوى النقاء | فائق النقاء (درع غاز خامل) | عالي | متوسط |

| الأفضل لـ | المعادن التفاعلية/المقاومة للحرارة (التيتانيوم، التنغستن) | الصهر بكميات كبيرة للسبائك القياسية | إنتاج الصلب بكميات كبيرة |

| التحكم في العملية | دقيق (الطاقة، تدفق الغاز، الموضع) | جيد للعمليات الكبيرة | أقل دقة |

هل تحتاج إلى صهر فائق النقاء للمواد المتقدمة؟ تتخصص KINTEK في معدات المختبرات عالية الأداء، بما في ذلك أنظمة صهر البلازما للمعادن التفاعلية والمقاومة للحرارة. تضمن حلولنا نقاء ودقة لا مثيل لهما لتطبيقات الطيران والطب والإلكترونيات. اتصل بخبرائنا اليوم لاستكشاف كيف يمكن لصهر البلازما أن يرفع من جودة وأداء المواد الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن صهر بالحث القوسي الفراغي

يسأل الناس أيضًا

- كيف يختلف التسخين في التلبيد بالبلازما الشرارية (SPS) عن التلبيد البارد (CSP)؟ التوحيد الحراري مقابل التوحيد الكيميائي

- ما هي 3 إيجابيات وسلبيات للكتلة الحيوية؟ موازنة استدامة الطاقة المتجددة

- لماذا يجب تخزين عينات الفولاذ المقاوم للصدأ 316L المشحونة بالهيدروجين في النيتروجين السائل؟ ضمان تحليل TDS دقيق

- ما هو خلاط المختبر؟ دليل لتحقيق تجانس مثالي للعينات

- ما هي مساوئ الكتلة الحيوية على البيئة؟ فضح أسطورة "الخضراء"

- ما هو المبخر الدوار (Rotary Flash Evaporator)؟ الدليل الشامل للإزالة اللطيفة للمذيبات

- لماذا يستخدم غاز الأرجون في عملية الترسيب بالرش (Sputtering)؟ تحقيق ترسيب أغشية رقيقة نقية وفعالة من حيث التكلفة

- ما هما الميزتان الرئيسيتان لاستخدام اللحام بالنحاس (Brazing) عند ربط المعادن؟ تحقيق تجميعات معدنية قوية ونظيفة ومعقدة