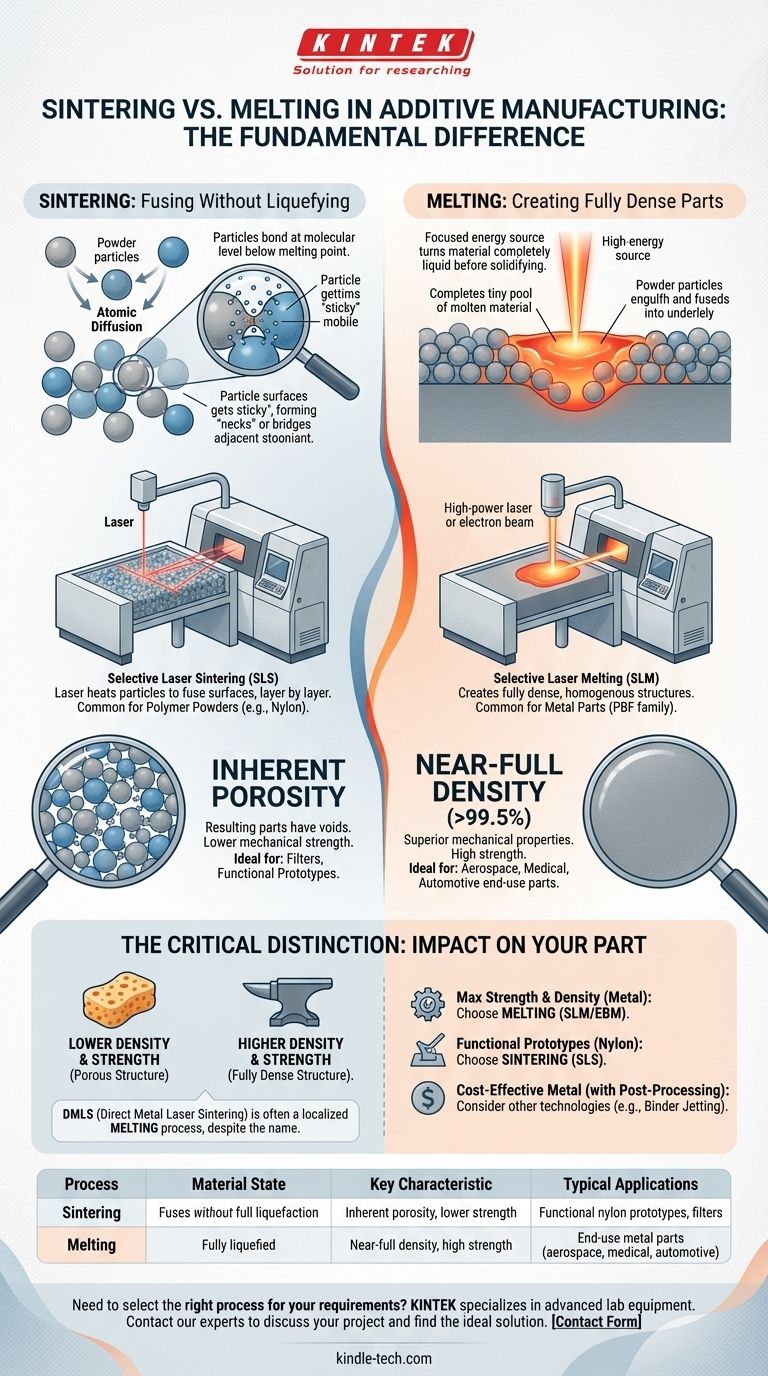

الفرق الأساسي بين التلبيد والانصهار في التصنيع بالإضافة يكمن في حالة المادة أثناء المعالجة. يقوم التلبيد بربط جزيئات المادة معًا باستخدام الحرارة والضغط دون تسييلها بالكامل. في المقابل، تستخدم العمليات القائمة على الانصهار مصدر طاقة مركّز لتسخين المادة إلى ما وراء نقطة انصهارها، وتحويلها إلى سائل بالكامل قبل أن تبرد وتتصلب.

إن الاختيار بين عملية التلبيد أو الانصهار ليس مجرد تفصيل تقني؛ بل هو العامل الأساسي الذي يحدد الكثافة النهائية والمسامية والقوة الميكانيكية لجزءك المطبوع بتقنية ثلاثية الأبعاد.

تفكيك عملية التلبيد: الترابط دون تسييل

التلبيد هو عملية حرارية حيث ترتبط الجزيئات على المستوى الجزيئي، مما يقلل من الفراغ، أو المسام، بينها. يحدث هذا عند درجات حرارة أقل من نقطة انصهار المادة.

الآلية الأساسية: انتشار الذرات

فكر في التلبيد على أنه جعل الجزيئات "لزجة" عند درجات حرارة عالية. تصبح الذرات الموجودة على سطح الجزيئات المتجاورة متحركة وتنتشر عبر الحدود، مما يخلق جسورًا صلبة أو "أعناقًا" حيث تتلامس.

مع مرور الوقت، تنمو هذه الأعناق، مما يقرب الجزيئات من بعضها البعض ويشكل كتلة صلبة، ولكنها غالبًا ما تكون مسامية.

كيف يعمل في الممارسة العملية

المثال الأكثر شيوعًا هو التلبيد الانتقائي بالليزر (SLS)، والذي يستخدم بشكل أساسي مع مساحيق البوليمر مثل النايلون. يقوم الليزر بمسح طبقة المسحوق، ويسخن الجزيئات بما يكفي لاندماج أسطحها معًا، طبقة تلو الأخرى.

السمة الرئيسية: المسامية المتأصلة

نظرًا لأن المادة لا تصبح سائلًا كاملاً يمكنه ملء جميع الفراغات، فإن الأجزاء الملبدة عادة ما تحتوي على درجة معينة من المسامية المتبقية. قد تكون هذه ميزة مرغوبة لتطبيقات مثل المرشحات، ولكنها غالبًا ما تؤدي إلى قوة ميكانيكية أقل مقارنة بالأجزاء المنصهرة بالكامل.

فهم الانصهار: إنشاء أجزاء ذات كثافة كاملة

تعد العمليات القائمة على الانصهار هي الطريقة السائدة لإنتاج أجزاء معدنية عالية القوة وأجزاء بوليمر عالية الأداء. تهدف هذه العمليات إلى إنشاء مكونات ذات كثافة عالية قدر الإمكان.

الآلية الأساسية: التسييل الكامل

في هذه الطرق، يتم استخدام مصدر طاقة عالي الطاقة - مثل الليزر أو حزمة الإلكترون - لصهر جزيئات المسحوق بالكامل. يؤدي هذا إلى إنشاء بركة صغيرة من المادة المنصهرة التي تندمج بالكامل مع الطبقة الصلبة الموجودة تحتها.

عندما ينتقل مصدر الطاقة، تبرد هذه البركة المنصهرة وتتصلب، مكونة هيكلًا كثيفًا ومتجانسًا بأقل قدر من الفراغات.

كيف يعمل في الممارسة العملية

تعد تقنيات مثل الانصهار الانتقائي بالليزر (SLM) و انصهار حزمة الإلكترون (EBM) أمثلة رئيسية. وهي جزء من عائلة عمليات انصهار طبقة المسحوق (PBF) وتستخدم لإنشاء أجزاء معدنية بخصائص يمكن أن تضاهي أو تفوق تلك المصنوعة من خلال الصب أو الطرق التقليدية.

التمييز الحاسم: لماذا يهم لجزءك

يؤثر قرار استخدام عملية قائمة على التلبيد مقابل الانصهار بشكل مباشر على خصائص الأداء النهائية للجزء ومدى ملاءمته لتطبيق معين.

التأثير على كثافة المادة

الانصهار ينتج أجزاء ذات كثافة كاملة (عادة >99.5% كثافة). هذا أمر بالغ الأهمية للتطبيقات التي تكون فيها القوة ومقاومة التعب والتحمل للضغط غير قابلة للتفاوض.

التلبيد ينتج عنه أجزاء مسامية. على الرغم من أن خطوات المعالجة اللاحقة مثل التغلغل (infiltration) يمكن أن تزيد الكثافة، إلا أن المكون المطبوع كما هو سيحتوي على فراغات مجهرية بين الجزيئات المندمجة.

العواقب على القوة الميكانيكية

الكثافة الأعلى تترجم دائمًا تقريبًا إلى خصائص ميكانيكية فائقة. الأجزاء المصنوعة عبر عمليات الانصهار أقوى وأكثر متانة بشكل ملحوظ من نظيراتها الملبدة، مما يجعلها مناسبة للمكونات الوظيفية النهائية في صناعات الطيران والطب والسيارات.

ملاحظة حول المصطلحات: ارتباك "التلبيد"

في عالم الطباعة ثلاثية الأبعاد للمعادن، يمكن أن تكون المصطلحات مضللة. العملية الشائعة المسماة التلبيد الانتقائي بالليزر للمعادن (DMLS) تنطوي في الواقع على انصهار موضعي للمسحوق المعدني، وليس تلبيدًا حقيقيًا في الحالة الصلبة. هذا المصطلح هو إلى حد كبير اسم علامة تجارية استمر، ولكن للأغراض العملية، فإنه يعمل كعملية انصهار لتحقيق أجزاء معدنية عالية الكثافة.

اتخاذ الخيار الصحيح لتطبيقك

هدفك يحدد العملية الصحيحة.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة والكثافة لجزء معدني وظيفي: فأنت بحاجة إلى عملية انصهار قائمة على انصهار طبقة المسحوق مثل SLM أو EBM.

- إذا كان تركيزك الأساسي هو إنتاج نماذج أولية وظيفية من النايلون أو أجزاء حيث تكون بعض المسامية مقبولة: فإن عملية قائمة على التلبيد مثل SLS هي المعيار الصناعي وفعالة للغاية.

- إذا كان تركيزك الأساسي هو أجزاء معدنية فعالة من حيث التكلفة حيث يمكن التسامح مع بعض المسامية أو إصلاحها في المعالجة اللاحقة: فكر في تقنية مختلفة تمامًا، مثل نفث المادة الرابطة (binder jetting)، التي تستخدم التلبيد كخطوة ثانوية.

في نهاية المطاف، فإن فهم هذا الاختلاف الأساسي يمكّنك من اختيار التكنولوجيا المناسبة لتحقيق خصائص المواد المرغوبة لديك.

جدول ملخص:

| العملية | حالة المادة | السمة الرئيسية | التطبيقات النموذجية |

|---|---|---|---|

| التلبيد (Sintering) | تندمج الجزيئات دون تسييل كامل | مسامية متأصلة، قوة أقل | نماذج أولية وظيفية من النايلون، مرشحات |

| الانصهار (Melting) | يتم تسييل الجزيئات بالكامل | كثافة شبه كاملة، قوة عالية | أجزاء معدنية للاستخدام النهائي (الطيران، الطب، السيارات) |

هل تحتاج إلى اختيار عملية التصنيع بالإضافة المناسبة لموادك ومتطلبات الأداء المحددة؟ تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية لأبحاث وتطوير المواد. يمكن لخبرائنا مساعدتك في فهم إمكانيات تقنيات الطباعة ثلاثية الأبعاد المختلفة لتحقيق كثافة وقوة الجزء المطلوبة. اتصل بفريقنا اليوم لمناقشة مشروعك والعثور على الحل المثالي لاحتياجات مختبرك.

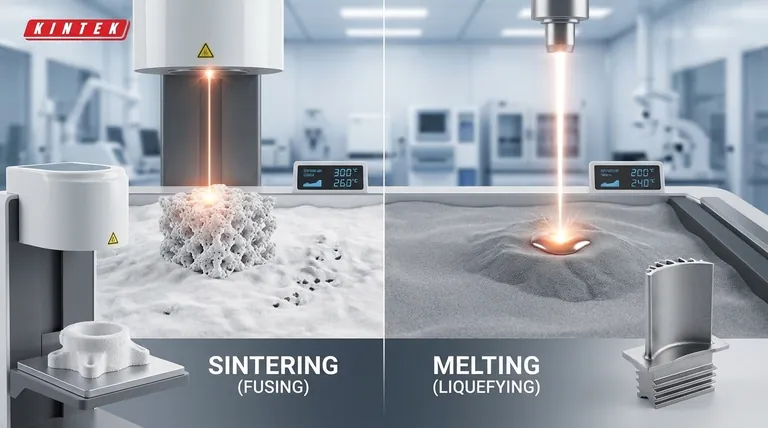

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- ما هي درجة حرارة تلبيد الزركونيا؟ إتقان البروتوكول اللازم لترميمات الأسنان المثالية

- ما هو فرن طب الأسنان؟ الفرن الدقيق لإنشاء ترميمات أسنان قوية وجمالية

- هل يمكن تغيير لون تيجان الزركونيا؟ فهم الطبيعة الدائمة للزركونيا

- ما هي درجة حرارة تلبيد الزركونيوم؟ دليل لنطاق 1400 درجة مئوية - 1600 درجة مئوية لمختبرات الأسنان

- ما هو سعر فرن تلبيد الزركونيا؟ استثمر في الدقة، وليس مجرد سعر.