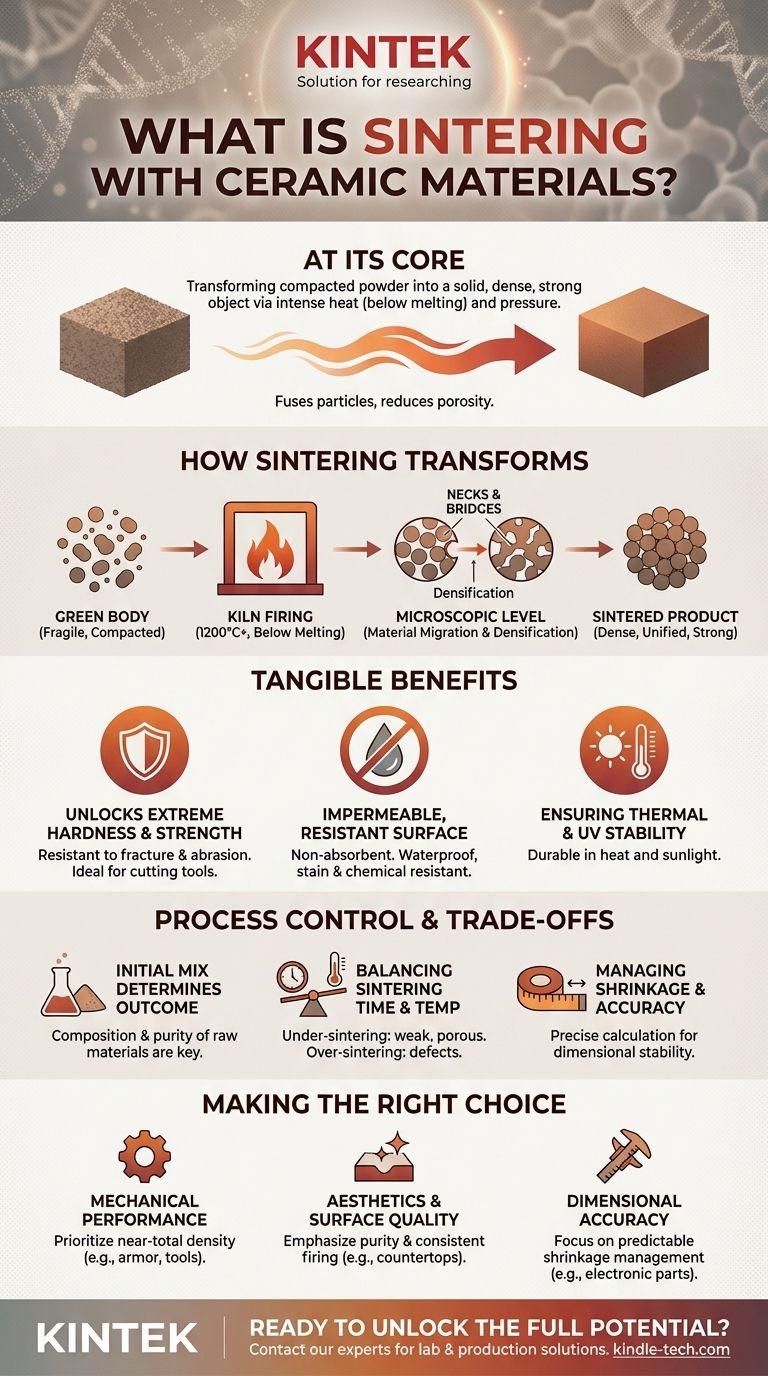

في جوهره، التلبيد الخزفي هو عملية تصنيع بدرجة حرارة عالية تحول المسحوق المضغوط إلى جسم صلب وكثيف وقوي بشكل لا يصدق. من خلال تطبيق حرارة شديدة وغالبًا ضغط، يتم دمج جزيئات السيراميك الفردية معًا، مما يقلل بشكل كبير من المسامية الداخلية ويخلق هيكلًا موحدًا غير مسامي دون إذابة المادة نفسها.

التلبيد ليس مجرد عملية خبز؛ إنه تحول مجهري متحكم فيه. إنه يغلق الفجوات بين جزيئات المواد الخام، ويغير بشكل أساسي الهيكل الداخلي للسيراميك لفتح خصائصه المميزة من الصلابة القصوى والمتانة والمقاومة.

كيف يحول التلبيد مسحوق السيراميك بشكل أساسي

التلبيد هو الخطوة الحاسمة التي تحول الشكل الهش المضغوط إلى مادة تقنية عالية الأداء. يحدث التحول على المستوى المجهري والذري.

من "الجسم الأخضر" إلى كتلة صلبة

تبدأ العملية بمزيج مختار بعناية من المواد الخام الطبيعية مثل الطين والسيليكا والفلسبار والأصباغ المعدنية. يتم ضغط هذا المسحوق بقوة شديدة في الشكل المطلوب، والمعروف باسم "الجسم الأخضر". هذا الشكل الأولي طباشيري وهش، ولا يتماسك إلا بالضغط والمواد الرابطة.

دور الحرارة الشديدة

ثم يتم حرق الجسم الأخضر في فرن عند درجات حرارة غالبًا ما تتجاوز 1200 درجة مئوية (2200 درجة فهرنهايت). الأهم من ذلك، أن هذه درجة الحرارة أقل من نقطة انصهار المادة. الهدف ليس تسييل السيراميك، ولكن إثارة ذراته بما يكفي لتحفيز الانتشار والترابط.

ماذا يحدث على المستوى المجهري

عند درجات الحرارة العالية هذه، يحدث هجرة للمواد. تنتقل الذرات من الجزيئات الفردية لتشكيل "أعناق" أو جسور بينها. ومع نمو هذه الجسور، تتقارب الجزيئات، وتتقلص الفراغات (المسام) بينها وتُزال تدريجيًا. هذه العملية من التكثيف هي ما يمنح المنتج النهائي قوته.

الفوائد الملموسة للهيكل الملبد

الهيكل الكثيف والموحد الذي يتم إنشاؤه أثناء التلبيد هو المسؤول المباشر عن خصائص الأداء الرائعة لهذه المواد.

إطلاق العنان للصلابة والقوة القصوى

من خلال القضاء على المسامية، يخلق التلبيد هيكلًا صلبًا شديد المقاومة للكسر والتآكل. بالنسبة للسيراميك التقني مثل الزركونيا، يؤدي التلبيد أيضًا إلى تغيير طوري في هيكله البلوري، مما يحوله إلى حالة صلبة بشكل استثنائي ومناسبة لأدوات القطع وزراعة الأسنان.

إنشاء سطح غير منفذ ومقاوم

نقص المسام يجعل السطح النهائي غير ماص. هذا هو السبب في أن السيراميك الملبد مقاوم للماء ومقاوم للغاية للبقع والمواد الكيميائية والكتابة على الجدران. ببساطة لا توجد فراغات للسوائل أو الملوثات لاختراقها.

ضمان الاستقرار الحراري ومقاومة الأشعة فوق البنفسجية

المادة التي تم تشكيلها عند 1200 درجة مئوية مستقرة بطبيعتها عند درجات الحرارة اليومية. لا تتدهور السيراميك الملبد تحت حرارة المقلاة الساخنة أو من التعرض الطويل لأشعة الشمس فوق البنفسجية، مما يجعلها متينة بشكل استثنائي للتطبيقات الداخلية والخارجية.

فهم المقايضات والتحكم في العملية

تحقيق منتج ملبد مثالي هو علم دقيق. الخصائص النهائية ليست مضمونة؛ إنها نتيجة تحكم دقيق في العملية بأكملها.

المزيج الأولي يحدد النتيجة

تتحدد الخصائص النهائية — القوة واللون والاستقرار الكيميائي — إلى حد كبير من خلال تركيب مزيج المسحوق الأولي. يعد اختيار ونقاء المواد الخام مثل الكوارتز والطين والفلسبار أساسًا لأداء المنتج النهائي.

الموازنة بين وقت ودرجة حرارة التلبيد

الهدف هو أقصى كثافة دون التسبب في عيوب. يؤدي التلبيد الناقص (درجة حرارة منخفضة جدًا أو وقت قصير جدًا) إلى جزء مسامي وضعيف. يمكن أن يتسبب التلبيد الزائد في نمو غير طبيعي للحبيبات، مما قد يقلل بشكل متناقض من قوة المادة وصلابتها.

إدارة الانكماش والدقة الأبعاد

مع إزالة المسام، يتقلص المكون بأكمله بشكل كبير. يجب حساب هذا الانكماش بدقة وأخذه في الاعتبار عند تصميم قالب "الجسم الأخضر" الأولي. يمكن أن يؤدي التلبيد غير المتحكم فيه إلى أجزاء مشوهة أو غير دقيقة الأبعاد، وهو فشل حاسم لمكونات الهندسة الدقيقة.

اختيار الخيار الصحيح لتطبيقك

يسمح لك فهم مبادئ التلبيد بتحديد المواد المناسبة لغرضك المحدد.

- إذا كان تركيزك الأساسي على الأداء الميكانيكي (مثل أدوات القطع والدروع): أعط الأولوية للمواد التي تحقق كثافة شبه كاملة من خلال التحكم الدقيق في درجة الحرارة والضغط.

- إذا كان تركيزك الأساسي على الجماليات وجودة السطح (مثل أسطح العمل والأرضيات): ركز على نقاء مزيج المعادن الخام وعملية حرق متسقة لضمان توحيد اللون وسطح خالٍ من العيوب.

- إذا كان تركيزك الأساسي على الدقة الأبعاد (مثل العوازل الإلكترونية والأجزاء الهندسية): ركز على قدرة الشركة المصنعة على إدارة الانكماش بشكل يمكن التنبؤ به من خلال توحيد ضغط المسحوق ودورات التسخين.

إتقان هذه العملية هو كيف تتحول المعادن الخام الطبيعية إلى بعض المواد الأعلى أداءً المتاحة اليوم.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| هدف العملية | تحويل المسحوق المضغوط إلى جسم صلب وكثيف دون انصهار. |

| درجة الحرارة النموذجية | غالبًا ما تتجاوز 1200 درجة مئوية (2200 درجة فهرنهايت). |

| الفائدة الأساسية | يخلق هيكلًا غير مسامي وموحد لصلابة ومتانة قصوى. |

| العامل الحاسم | تحكم دقيق في الوقت ودرجة الحرارة ومزيج المسحوق الأولي. |

| التحدي الشائع | إدارة دقيقة للانكماش من أجل دقة الأبعاد. |

هل أنت مستعد لإطلاق العنان للإمكانات الكاملة للمواد الخزفية لاحتياجات مختبرك أو إنتاجك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات عالية الأداء والدعم الخبير اللازم للعمليات الحرارية الدقيقة مثل التلبيد. سواء كنت تقوم بتطوير أدوات القطع، أو زراعة الأسنان، أو المكونات التقنية المتقدمة، فإن حلولنا تساعدك على تحقيق التوازن المثالي بين الكثافة والقوة والدقة الأبعاد.

تواصل مع خبرائنا اليوم لمناقشة كيف يمكننا دعم مشاريع علوم المواد الخاصة بك بمعدات ومواد استهلاكية موثوقة مصممة خصيصًا لمتطلبات تلبيد السيراميك الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي درجة حرارة تلبيد الزركونيوم؟ دليل لنطاق 1400 درجة مئوية - 1600 درجة مئوية لمختبرات الأسنان

- ما هو فرن طب الأسنان؟ الفرن الدقيق لإنشاء ترميمات أسنان قوية وجمالية

- ما هي البقع البيضاء على الزركونيا بعد التلبيد؟ دليل لتشخيص العيوب ومنعها

- ما هو أحد أحدث تطبيقات سيراميك الأسنان؟ الزركونيا المتجانسة لجسور القوس الكامل

- ما هي درجة حرارة تلبيد الزركونيا؟ إتقان البروتوكول اللازم لترميمات الأسنان المثالية