في جوهره، التلبيد في الحالة الصلبة هو عملية حرارية تُستخدم لربط مجموعة من الجسيمات المسحوقة في كتلة صلبة قوية وكثيفة. يتم تحقيق ذلك عن طريق تطبيق الحرارة في درجات حرارة أقل من نقطة انصهار المادة، بالاعتماد على حركة الذرات لإزالة المسام بين الجسيمات وصهرها معًا. هذه الطريقة أساسية لإنتاج السيراميك عالي الأداء، مثل الألومينا، ودمك المساحيق المعدنية حيث يكون الحفاظ على النقاء الكيميائي أمرًا بالغ الأهمية.

المبدأ الأساسي للتلبيد في الحالة الصلبة هو تحقيق الكثافة دون تسييل. من خلال تجنب الطور السائل، توفر هذه العملية تحكمًا لا مثيل له في نقاء المادة النهائية، وتركيبها الكيميائي، وهيكلها المجهري، مما يجعلها ضرورية لتطبيقات الهندسة المتقدمة.

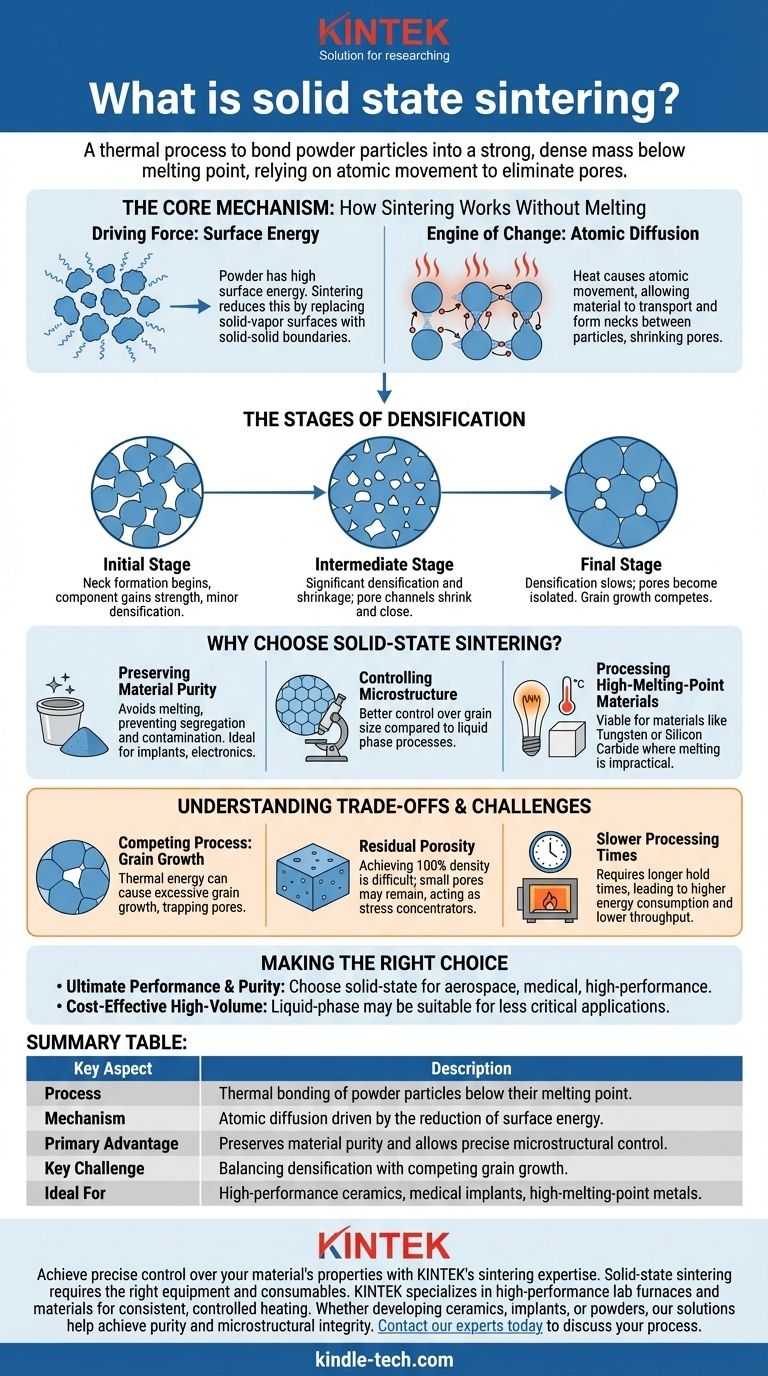

الآلية الأساسية: كيف يعمل التلبيد دون انصهار

لفهم التلبيد في الحالة الصلبة، يجب أن تفهم القوتين الأساسيتين المؤثرتين: الرغبة في تقليل طاقة السطح وحركة الذرات التي تجعل ذلك ممكنًا.

القوة الدافعة: طاقة السطح

المسحوق الناعم لديه مساحة سطح هائلة بالنسبة لحجمه. من منظور الديناميكا الحرارية، تمثل مساحة السطح العالية هذه حالة طاقة عالية. المادة غير مستقرة بطبيعتها و"تريد" تقليل هذه الطاقة.

يوفر التلبيد مسارًا للنظام للوصول إلى حالة طاقة أقل وأكثر استقرارًا عن طريق إزالة الواجهات بين الصلب والبخار (أسطح الجسيمات المسحوقة) واستبدالها بواجهات بين الصلب والصلب (حدود الحبيبات).

محرك التغيير: الانتشار الذري

توفر الحرارة الطاقة اللازمة لحركة الذرات. في درجات حرارة أقل بكثير من نقطة الانصهار، لا تكون الذرات داخل الشبكة البلورية ثابتة؛ يمكنها القفز من موضع إلى آخر. تسمى هذه الحركة الانتشار الذري.

أثناء التلبيد، يسمح هذا الانتشار بنقل المادة إلى نقاط التلامس بين الجسيمات، مكونة "عنقًا" ينمو بمرور الوقت. مع توسع هذه الأعناق، تقترب مراكز الجسيمات من بعضها البعض، وتتقلص المسام بينها، وتصبح المكون بأكمله أكثر كثافة.

مراحل تحقيق الكثافة

تتطور العملية عمومًا في ثلاث مراحل متداخلة:

- المرحلة الأولية: تبدأ الجسيمات المتلامسة في تكوين أعناق. يكتسب المكون قوة كبيرة، لكن تحقيق الكثافة الإجمالية (الانكماش) يكون طفيفًا.

- المرحلة المتوسطة: تنمو الأعناق بشكل كبير، وتشكل المسام شبكة مستمرة ومترابطة. هنا يحدث معظم تحقيق الكثافة والانكماش حيث تتقلص قنوات المسام وتنغلق.

- المرحلة النهائية: تصبح المسام معزولة وكروية. يتباطأ تحقيق الكثافة بشكل كبير، وتبدأ الآلية المتنافسة الرئيسية، وهي نمو الحبيبات، في السيطرة.

لماذا تختار التلبيد في الحالة الصلبة؟

يختار المهندسون هذه الطريقة عندما تكون خصائص المكون النهائي غير قابلة للتفاوض وتعتمد كليًا على سلامة المادة الأولية.

الحفاظ على نقاء المادة

هذه هي الميزة الأساسية. من خلال عدم صهر المادة أبدًا، فإنك تتجنب مشاكل مثل الانفصال، حيث قد تنفصل العناصر المختلفة في السبيكة. كما أنه يمنع التلوث الذي يمكن أن يحدث عندما يتفاعل طور سائل مع جو الفرن أو البوتقة. هذا أمر بالغ الأهمية لزراعة الأجهزة الطبية، وركائز الإلكترونيات، والمكونات البصرية.

التحكم في البنية المجهرية

تعتمد الخصائص الميكانيكية للمادة، مثل الصلابة والقوة، بشكل كبير على بنيتها المجهرية، وخاصة حجم حبيباتها البلورية. يوفر التلبيد في الحالة الصلبة تحكمًا أفضل في حجم الحبيبات النهائي مقارنة بالعمليات التي تتضمن طورًا سائلًا، والتي يمكن أن تؤدي إلى نمو سريع وغير مرغوب فيه للحبيبات.

معالجة المواد ذات نقاط الانصهار العالية

بالنسبة للمواد مثل التنغستن (نقطة انصهار 3422 درجة مئوية) أو السيراميك المتقدم مثل كربيد السيليكون، غالبًا ما يكون الوصول إلى نقطة انصهارها للصب غير عملي أو محظور تكنولوجيًا. يسمح التلبيد في الحالة الصلبة بدمك هذه المواد في أجزاء كثيفة عند درجات حرارة يمكن تحقيقها بشكل أفضل.

فهم المفاضلات والتحديات

على الرغم من مزاياه، فإن التلبيد في الحالة الصلبة ليس خاليًا من الصعوبات. العملية هي توازن دقيق بين الظواهر المتنافسة.

العملية المتنافسة: نمو الحبيبات

الطاقة الحرارية نفسها التي تدفع الانتشار اللازم لتحقيق الكثافة تدفع أيضًا نمو الحبيبات. إذا نمت الحبيبات بسرعة كبيرة، فيمكنها حبس المسام بداخلها، مما يجعل تحقيق الكثافة الكاملة مستحيلًا. الهدف النهائي هو تعظيم تحقيق الكثافة مع تقليل نمو الحبيبات.

مشكلة المسامية المتبقية

من الصعب للغاية تحقيق كثافة نظرية بنسبة 100٪ عن طريق التلبيد في الحالة الصلبة. غالبًا ما تكون الكميات الصغيرة من المسامية المتبقية حتمية. يمكن أن تعمل هذه المسام كمراكز تركيز للإجهاد ومواقع لبدء الشقوق، مما قد يعرض الموثوقية الميكانيكية للجزء النهائي للخطر.

أوقات معالجة أبطأ

نظرًا لأنه يعتمد على آلية الانتشار الذري البطيئة نسبيًا عبر مادة صلبة، تتطلب هذه العملية أوقات تثبيت أطول في درجات حرارة عالية مقارنة بالتلبيد في الطور السائل. وهذا يترجم إلى استهلاك أعلى للطاقة وإنتاجية أقل.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار عملية التلبيد المناسبة كليًا على الهدف النهائي للمادة الخاصة بك.

- إذا كان تركيزك الأساسي هو الأداء المطلق والنقاء: التلبيد في الحالة الصلبة هو الخيار الأفضل للتطبيقات مثل مكونات الطيران، والسيراميك الطبي، وأدوات القطع عالية الأداء حيث لا يمكن المساس بسلامة المادة.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة وعالي الحجم: قد يكون التلبيد في الطور السائل بديلاً أفضل للتطبيقات التي يكون فيها التباين الطفيف في التركيب وهيكل الحبيبات الأكبر مقبولاً.

- إذا كنت تعمل مع مواد ذات نقاط انصهار عالية للغاية: غالبًا ما يكون التلبيد في الحالة الصلبة هو الطريقة الوحيدة الممكنة تكنولوجيًا لدمكها.

في نهاية المطاف، إتقان التلبيد في الحالة الصلبة يدور حول التحكم الدقيق في الحرارة والوقت للفوز بالسباق بين تحقيق الكثافة ونمو الحبيبات.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| العملية | الربط الحراري للجسيمات المسحوقة دون نقطة انصهارها. |

| الآلية | الانتشار الذري مدفوعًا بتقليل طاقة السطح. |

| الميزة الأساسية | يحافظ على نقاء المادة ويسمح بالتحكم الدقيق في البنية المجهرية. |

| التحدي الرئيسي | الموازنة بين تحقيق الكثافة ونمو الحبيبات المتنافس. |

| مثالي لـ | السيراميك عالي الأداء، والغرسات الطبية، والمعادن ذات نقاط الانصهار العالية. |

حقق تحكمًا دقيقًا في خصائص مادتك من خلال خبرة KINTEK في التلبيد.

التلبيد في الحالة الصلبة هو عملية دقيقة حيث تكون المعدات والمواد الاستهلاكية المناسبة ضرورية للنجاح. تتخصص KINTEK في أفران المختبرات عالية الأداء والمواد التي توفر التسخين المتسق والمتحكم فيه الضروري لزيادة تحقيق الكثافة وتقليل نمو الحبيبات.

سواء كنت تقوم بتطوير سيراميك متقدم، أو زراعة أجهزة طبية، أو دمج مساحيق معدنية، فإن حلولنا مصممة لمساعدتك في تحقيق النقاء والسلامة الهيكلية المجهرية التي يتطلبها تطبيقك.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم عملية التلبيد الخاصة بك ومساعدتك في إنشاء مواد أقوى وأكثر موثوقية.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما الفرق بين الفرن وفرن التجفيف؟ اختيار الأداة المناسبة لعمليتك

- ما أهمية جهاز التسخين المتحكم في درجة حرارته؟ إتقان تخليق مشتقات 1،3،4-أوكساديازول

- ما هو البلازما في سياق علم المواد؟ فهم دورها كأداة معالجة مواد متعددة الاستخدامات

- ما الفرق بين التلبيد وتعدين المساحيق؟ التلبيد خطوة أساسية ضمن العملية

- أين يستخدم التلبيد؟ من التصنيع التقليدي إلى الطباعة ثلاثية الأبعاد الحديثة

- هل يجب أن أحصل على فرن بمرحلة واحدة أم بمرحلتين؟ اتخذ القرار الذكي لراحة منزلك

- ما هي عملية إنتاج الأغشية الرقيقة؟ دليل لهندسة المواد على المستوى الذري

- كيف يتم التحكم في درجة الحرارة في التجربة؟ إتقان الدقة والاستقرار والانتظام