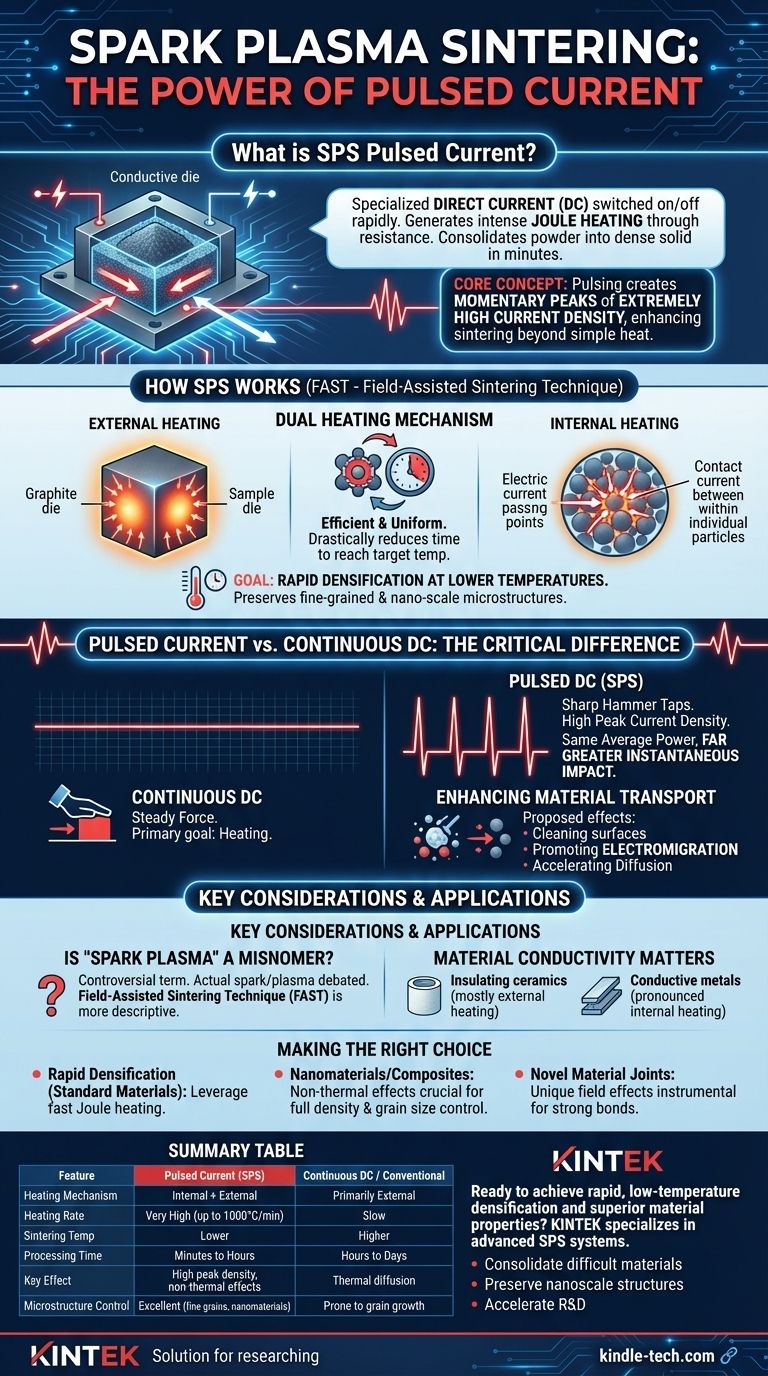

في جوهره، التيار النبضي في تلبيد البلازما الشرارية (SPS) هو شكل متخصص من التيار المباشر (DC) يتم تشغيله وإيقافه في دورات سريعة للغاية. يمر هذا التيار عبر قالب موصل (عادةً الجرافيت) والمادة التي تتم معالجتها، مما يولد حرارة شديدة وسريعة من خلال المقاومة الكهربائية (تسخين جول). تسمح هذه الطريقة بدمج المساحيق في مادة صلبة كثيفة في جزء صغير من الوقت الذي تتطلبه الأفران التقليدية.

المفهوم الأساسي الذي يجب فهمه هو أن نبض التيار لا يتعلق فقط بالتسخين. إنه يسمح بحدوث ذروات لحظية لكثافة تيار عالية للغاية، تتجاوز بكثير ما يمكن أن يوفره تيار مستمر لنفس متوسط الطاقة. يمكن لهذه الذروات الشديدة أن تخلق تأثيرات فيزيائية إضافية تعزز التلبيد بما يتجاوز ما هو ممكن بالحرارة وحدها.

كيف يعمل تلبيد البلازما الشرارية

تلبيد البلازما الشرارية، المعروف على نطاق واسع باسم تقنية التلبيد بمساعدة المجال (FAST)، هو عملية ثورية في علم المعادن المساحيق. تستفيد من التيار الكهربائي لتحقيق التكثيف، وتختلف بشكل كبير عن الطرق التقليدية القائمة على الأفران.

دور التيار الكهربائي

المبدأ الأساسي هو تسخين جول. يمر تيار كهربائي عبر إعداد التلبيد بأكمله، بما في ذلك القالب الموصل، وإذا كانت العينة نفسها موصلة، جزيئات المسحوق. تتسبب المقاومة الكهربائية المتأصلة لهذه المكونات في تسخينها بسرعة كبيرة.

آلية التسخين المزدوج

تخلق هذه العملية بيئة تسخين فريدة. يتم تسخين العينة خارجيًا بواسطة قالب الجرافيت الساخن وداخليًا عندما يمر التيار عبر نقاط التلامس بين جزيئات المسحوق. هذا التسخين ثنائي الوضع فعال وموحد بشكل لا يصدق، مما يقلل بشكل كبير من الوقت اللازم للوصول إلى درجة حرارة التلبيد المستهدفة.

الهدف: تكثيف سريع عند درجات حرارة منخفضة

يسمح الجمع بين معدلات التسخين السريعة (تصل إلى 1000 درجة مئوية/دقيقة)، والضغط المطبق، والتأثيرات الكهربائية للمواد بأن تصبح كثيفة عند درجات حرارة أقل بمئات الدرجات مما هي عليه في التلبيد التقليدي. يساعد هذا في الحفاظ على الهياكل الدقيقة ذات الحبيبات الدقيقة أو النانوية، مما يؤدي إلى مواد ذات خصائص فائقة.

التيار النبضي مقابل التيار المستمر: الفرق الحاسم

بينما يمكن للتيار المستمر تحقيق الهدف الأساسي للتسخين، فإن استخدام تيار مستمر نبضي يقدم طبقة أخرى من التأثير على المادة.

تعريف التيار النبضي

تخيل مفتاح إضاءة يتم تشغيله وإيقافه آلاف المرات في الثانية. يعمل التيار النبضي بشكل مشابه، مع فترات "تشغيل" و"إيقاف" مميزة. على سبيل المثال، قد يكون النمط الشائع 12 نبضة تشغيل، تليها نبضتان إيقاف.

قوة الذروة

هذا هو المفهوم الأكثر أهمية. لتوصيل نفس الطاقة الكلية مثل تيار مستمر، يجب أن يكون للتيار النبضي سعة أعلى بكثير خلال مرحلة "التشغيل" الخاصة به.

فكر في الأمر وكأنه تطبيق قوة: دفعة ثابتة (تيار مستمر) يمكن أن تتطابق في إجمالي الطاقة مع سلسلة من ضربات المطرقة الحادة (تيار مستمر نبضي). بينما تكون القوة المتوسطة هي نفسها، فإن التأثير اللحظي للمطرقة أكبر بكثير. يُعتقد أن كثافة التيار القصوى هذه مسؤولة عن تأثيرات مفيدة إضافية.

تعزيز نقل المواد

يُعتقد أن هذه الذروات اللحظية عالية الكثافة للتيار تعزز عملية التلبيد بطرق تتجاوز التسخين البسيط. تشمل التأثيرات المقترحة تنظيف الملوثات من أسطح الجسيمات وتعزيز الهجرة الكهربائية، وهي ظاهرة تتحرك فيها الذرات بفعل تدفق الإلكترونات. يمكن أن يؤدي ذلك إلى تسريع الانتشار وتكوين الرقبة بين الجسيمات، مما يؤدي إلى تكثيف أسرع وأكثر اكتمالًا.

فهم الاعتبارات الرئيسية

على الرغم من قوتها، فإن آليات SPS معقدة، ومن المهم التعامل مع الموضوع بفهم دقيق.

هل "البلازما الشرارية" تسمية خاطئة؟

مصطلح "تلبيد البلازما الشرارية" مثير للجدل إلى حد ما. إن التوليد الفعلي لشرارة مستمرة أو بلازما بين الجسيمات محل نقاش حاد داخل المجتمع العلمي. يفضل العديد من الخبراء المصطلح الأكثر وصفًا تقنية التلبيد بمساعدة المجال (FAST)، لأنه يعكس بدقة الدور المقبول عالميًا للمجال الكهربائي والتيار المطبق.

توصيل المواد مهم

تعتمد كفاءة التسخين الداخلي بشكل كبير على التوصيل الكهربائي للمسحوق. بالنسبة للسيراميك العازل للكهرباء، يكون التسخين خارجيًا بالكامل تقريبًا، ويوفر بواسطة قالب الجرافيت الساخن. بالنسبة للمعادن الموصلة وبعض أنواع السيراميك، يكون تأثير التسخين الداخلي أكثر وضوحًا.

مجال بحث معقد ونشط

إن الفيزياء الدقيقة وراء تأثيرات التلبيد المعززة للتيارات النبضية معقدة للغاية وتظل مجالًا نشطًا للبحث. بينما النتائج - تكثيف أسرع عند درجات حرارة منخفضة - لا يمكن إنكارها، فإن المساهمة الدقيقة لكل ظاهرة مقترحة لا تزال قيد التحديد الكامل.

اتخاذ الخيار الصحيح لهدفك

يساعدك فهم دور التيار النبضي على الاستفادة من الإمكانات الكاملة لتقنية SPS/FAST لتطبيقك المحدد.

- إذا كان تركيزك الأساسي هو التكثيف السريع للمواد القياسية: أدرك أن الميزة الرئيسية لـ SPS هي تسخين جول السريع، والذي يقلل بشكل كبير من وقت المعالجة مقارنة بالفرن التقليدي.

- إذا كنت تعمل مع مواد نانوية أو مركبات يصعب تلبيدها: قد تكون التأثيرات غير الحرارية المنسوبة إلى التيار النبضي عالي الكثافة حاسمة لتحقيق الكثافة الكاملة مع منع نمو الحبيبات.

- إذا كنت تقوم بتطوير وصلات مواد جديدة (مثل السيراميك بالمعادن): يمكن أن تكون تأثيرات المجال الكهربائي الفريدة عند الواجهة مفيدة في تكوين روابط قوية ونظيفة يصعب تحقيقها بطرق أخرى.

في النهاية، يمكّنك فهم التيار النبضي من التعامل مع SPS ليس فقط كفرن أسرع، بل كأداة متطورة لهندسة البنية المجهرية للمادة بشكل فعال باستخدام مجال كهربائي.

جدول الملخص:

| الميزة | التيار النبضي في SPS | التيار المستمر / التلبيد التقليدي |

|---|---|---|

| آلية التسخين | تسخين جول داخلي + تسخين القالب الخارجي | إشعاع/حمل حراري خارجي بشكل أساسي |

| معدل التسخين | مرتفع جدًا (يصل إلى 1000 درجة مئوية/دقيقة) | بطيء |

| درجة حرارة التلبيد | أقل (بمئات الدرجات) | أعلى |

| وقت المعالجة | من دقائق إلى ساعات | من ساعات إلى أيام |

| التأثير الرئيسي | كثافة تيار قصوى عالية تمكن من تأثيرات غير حرارية (مثل الهجرة الكهربائية) | انتشار حراري بشكل أساسي |

| التحكم في البنية المجهرية | ممتاز للحفاظ على الحبيبات الدقيقة والمواد النانوية | عرضة لنمو الحبيبات |

هل أنت مستعد لتحقيق تكثيف سريع ومنخفض الحرارة وخصائص مواد فائقة؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك أنظمة تلبيد البلازما الشرارية (SPS). تم تصميم حلولنا للباحثين والمهندسين الذين يعملون مع المعادن والسيراميك والمواد المركبة والمواد النانوية والذين يحتاجون إلى تحكم دقيق في البنية المجهرية.

نحن نساعدك على:

- دمج المواد التي يصعب تلبيدها بكفاءة معززة.

- الحفاظ على هياكل الحبيبات النانوية عن طريق التلبيد عند درجات حرارة منخفضة.

- تسريع البحث والتطوير الخاص بك بأوقات معالجة سريعة لا مثيل لها في الأفران التقليدية.

اطلق العنان للإمكانات الكاملة لتقنية التلبيد بمساعدة المجال لمختبرك. اتصل بـ KINTEK اليوم لمناقشة تطبيقك المحدد وكيف يمكن لتقنية SPS الخاصة بنا دفع ابتكاراتك إلى الأمام.

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن تفحيم الخزف السني بالشفط

يسأل الناس أيضًا

- ما هي طرق التلبيد المختلفة؟ اختر التقنية المناسبة لمادتك وتطبيقك

- ما هي عملية التلبيد بالبلازما الشرارية (SPS)؟ دليل للتكثيف السريع والمنخفض الحرارة

- ما هي معايير تلبيد البلازما الشرارية؟ إتقان التحكم في السرعة والضغط ودرجة الحرارة

- هل يمكن تكليس الألومنيوم؟ التغلب على حاجز الأكسيد للأجزاء المعقدة وخفيفة الوزن

- ما هي آلية عملية التلبيد بالبلازما الشرارية؟ نظرة متعمقة على التلبيد السريع في درجات الحرارة المنخفضة