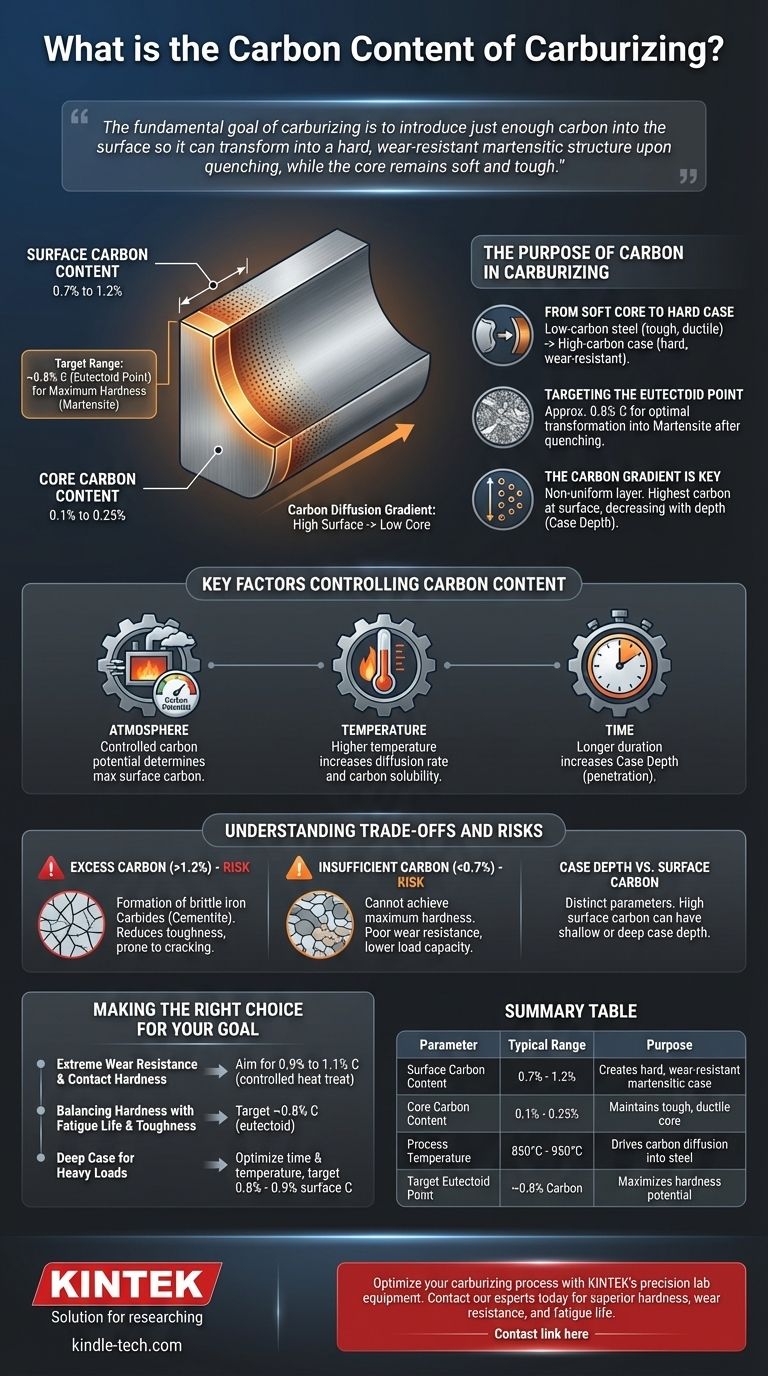

في عملية الكربنة، يتراوح محتوى الكربون السطحي المستهدف عادةً من 0.7% إلى 1.2%. لا تتعلق هذه العملية بتغيير كيمياء المكون بأكمله، بل بخلق تدرج حاد للكربون بشكل متعمد. ينخفض مستوى الكربون بشكل حاد من هذا التركيز السطحي العالي إلى محتوى الكربون الأصلي الأقل بكثير في قلب الفولاذ (على سبيل المثال، 0.1% إلى 0.25%).

الهدف الأساسي من الكربنة ليس مجرد تحقيق نسبة كربون محددة. بل هو إدخال ما يكفي من الكربون إلى السطح ليتحول إلى بنية مارتنسيتية صلبة ومقاومة للتآكل عند التبريد، بينما يظل القلب ناعمًا ومتينًا.

الغرض من الكربون في الكربنة

من قلب ناعم إلى غلاف صلب

تتميز الفولاذ منخفض الكربون بمتانتها ومطيلتها بطبيعتها، مما يجعلها مقاومة للكسر تحت الصدمات. ومع ذلك، فهي ناعمة جدًا لمقاومة التآكل والاهتراء.

تحل الكربنة هذه المشكلة عن طريق نشر ذرات الكربون في سطح الفولاذ عند درجات حرارة عالية (عادة 850-950 درجة مئوية أو 1560-1740 درجة فهرنهايت). وهذا يخلق "غلافًا" من الفولاذ عالي الكربون على السطح الخارجي لقلب من الفولاذ منخفض الكربون.

استهداف النقطة اليوتكتويدية

محتوى الكربون المثالي لأقصى صلابة في الفولاذ يكون عند أو أعلى قليلاً من النقطة اليوتكتويدية، والتي تبلغ حوالي 0.8% كربون.

عند هذا التركيز، يمكن أن تتحول البنية المجهرية للفولاذ بالكامل تقريبًا إلى مارتنسيت بعد التبريد. المارتنسيت هو الطور الصلب والهش للغاية الذي يمنح المكونات المكربنة مقاومتها الاستثنائية للتآكل.

تدرج الكربون هو المفتاح

لا تخلق الكربنة طبقة موحدة. بل تنتج تدرج انتشار، مع أعلى تركيز للكربون عند السطح المباشر.

ينخفض مستوى الكربون هذا تدريجياً مع العمق حتى يتطابق مع التركيب الكيميائي الأصلي للمادة الأساسية. يُعرف سمك هذه الطبقة الغنية بالكربون باسم عمق الغلاف.

العوامل الرئيسية التي تتحكم في محتوى الكربون

محتوى الكربون السطحي النهائي وعمق الغلاف ليسا عرضيين؛ يتم التحكم فيهما بدقة بواسطة ثلاثة متغيرات أساسية للعملية.

جو الكربنة

الوسط المحيط بالجزء (غاز، سائل، أو حزمة صلبة) له إمكانية كربونية محددة. هذا مقياس لقدرته على نقل الكربون إلى الفولاذ.

في الكربنة الغازية الحديثة، يتم التحكم في الغلاف الجوي بعناية للحفاظ على إمكانية كربونية محددة، والتي تحدد مباشرة أقصى محتوى كربون سيمتصه سطح الفولاذ.

درجة الحرارة

تزيد درجات حرارة المعالجة الأعلى من معدل انتشار ذرات الكربون في الفولاذ. وهذا يسمح بتكوين غلاف أعمق في فترة زمنية أقصر.

تؤثر درجة الحرارة أيضًا على أقصى كمية من الكربون التي يمكن أن يذوبها طور الأوستنيت في الفولاذ.

الوقت

تؤثر مدة دورة الكربنة بشكل مباشر على عمق الغلاف. كلما طالت مدة بقاء الفولاذ عند درجة الحرارة في الجو الغني بالكربون، كلما توغلت ذرات الكربون أبعد في المادة.

فهم المقايضات والمخاطر

تحقيق محتوى الكربون الصحيح هو عملية موازنة. الانحراف عن النطاق الأمثل يسبب مخاطر كبيرة على أداء المكون.

خطر الكربون الزائد (>1.2%)

إذا أصبح محتوى الكربون السطحي مرتفعًا جدًا (فوق اليوتكتويد)، يمكن أن تتشكل شبكة من كربيدات الحديد الهشة (السيمنتيت) على طول حدود الحبيبات في الفولاذ.

تعمل هذه الكربيدات كنقاط إجهاد داخلية، مما يقلل بشكل كبير من متانة وعمر التعب للغلاف ويجعله عرضة للتشقق أو التصدع تحت الحمل.

مشكلة نقص الكربون (<0.7%)

إذا كان الكربون السطحي منخفضًا جدًا، فلا يمكن للفولاذ تحقيق أقصى صلابة محتملة عند التبريد.

ستكون البنية المجهرية الناتجة مزيجًا من المارتنسيت الصلب والأطوار الأكثر ليونة. وهذا يؤدي إلى مكون ذي مقاومة تآكل ضعيفة وقدرة تحمل أقل من المقصود.

عمق الغلاف مقابل الكربون السطحي

من الأهمية بمكان فهم أن عمق الغلاف والكربون السطحي هما معلمان مختلفان، على الرغم من أنهما مرتبطان.

يمكن أن يكون لديك كربون سطحي عالٍ مع غلاف ضحل (دورة قصيرة) أو كربون سطحي معتدل مع غلاف عميق (دورة طويلة). يحدد التطبيق المجموعة المثالية لكليهما.

اتخاذ القرار الصحيح لهدفك

يعتمد محتوى الكربون السطحي الأمثل كليًا على ظروف الخدمة المقصودة للمكون.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديد وصلابة التلامس: استهدف محتوى سطحي فوق اليوتكتويد قليلاً (0.9% إلى 1.1%)، ولكن تأكد من التحكم في المعالجة الحرارية بعد الكربنة لمنع شبكات الكربيد الهشة.

- إذا كان تركيزك الأساسي هو الموازنة بين الصلابة وعمر التعب والمتانة: استهدف التركيب اليوتكتويدي (حوالي 0.8% كربون) لتحقيق صلابة ممتازة دون إحداث الهشاشة المرتبطة بالكربيدات الزائدة.

- إذا كان تركيزك الأساسي هو تحقيق غلاف عميق جدًا للأحمال الثقيلة: يتعلق هذا أكثر بتمديد وقت العملية والتحكم في درجة الحرارة لدفع الانتشار، مع الحفاظ على محتوى كربون سطحي أمثل (على سبيل المثال، 0.8% - 0.9%).

في نهاية المطاف، التحكم في محتوى الكربون في الكربنة يتعلق بالهندسة الدقيقة لمادة مركبة - قلب متين ومطيل محمي بغلاف صلب ومتين.

جدول الملخص:

| المعلمة | النطاق النموذجي | الغرض |

|---|---|---|

| محتوى الكربون السطحي | 0.7% - 1.2% | يخلق غلاف مارتنسيتي صلب ومقاوم للتآكل |

| محتوى الكربون الأساسي | 0.1% - 0.25% | يحافظ على قلب متين ومطيل |

| درجة حرارة المعالجة | 850°C - 950°C (1560°F - 1740°F) | يدفع انتشار الكربون في الفولاذ |

| النقطة اليوتكتويدية المستهدفة | ~0.8% كربون | يزيد من إمكانات الصلابة |

حسّن عملية الكربنة الخاصة بك باستخدام معدات مختبر KINTEK الدقيقة.

يعد تحقيق محتوى الكربون المثالي (0.7%-1.2%) أمرًا بالغ الأهمية لإنشاء مكونات ذات صلابة فائقة ومقاومة للتآكل وعمر إجهاد طويل. تتخصص KINTEK في الأفران وأنظمة التحكم في الغلاف الجوي التي توفر نتائج كربنة دقيقة وقابلة للتكرار - مما يضمن تلبية أجزاء الفولاذ الخاصة بك لمواصفات الأداء الدقيقة.

سواء كنت تقوم بمعالجة التروس أو المحامل أو المكونات الهامة الأخرى، فإن حلولنا تساعدك على:

- الحفاظ على إمكانية الكربون الدقيقة لصلابة الغلاف المثلى

- التحكم في درجة الحرارة والغلاف الجوي بدقة

- منع المشكلات مثل شبكات الكربيد الهشة أو الصلابة غير الكافية

هل أنت مستعد لتعزيز نتائج المعالجة الحرارية الخاصة بك؟ اتصل بخبرائنا اليوم لمناقشة متطلبات الكربنة المحددة الخاصة بك واكتشاف كيف يمكن لمعدات مختبر KINTEK أن تدفع نجاحك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية

- ما الفرق بين الفرن الصاعد والأفقي؟ ابحث عن المقاس المثالي لتصميم منزلك

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة