في سياق تصليد المواد، تُعد عملية التبريد مرحلة تبريد سريعة ومُتحكم بها تُعرف باسم الإخماد (Quenching). بعد تسخين الفولاذ إلى درجة حرارة تحول محددة، يتم تبريده بسرعة عالية لتثبيت بنية داخلية جديدة. هذه السرعة هي العامل الحاسم الذي يمنع المعدن من العودة إلى حالته الأكثر ليونة، مما يؤدي إلى زيادة كبيرة في الصلابة ومقاومة التآكل.

الهدف من الإخماد ليس مجرد تبريد المعدن، بل تبريده بسرعة كبيرة بحيث تُحبس بنيته الذرية المسخنة في حالة صلبة وهشة وعالية الإجهاد. هذا التحول المتحكم به هو الأساس الكامل لكيفية عمل التصليد.

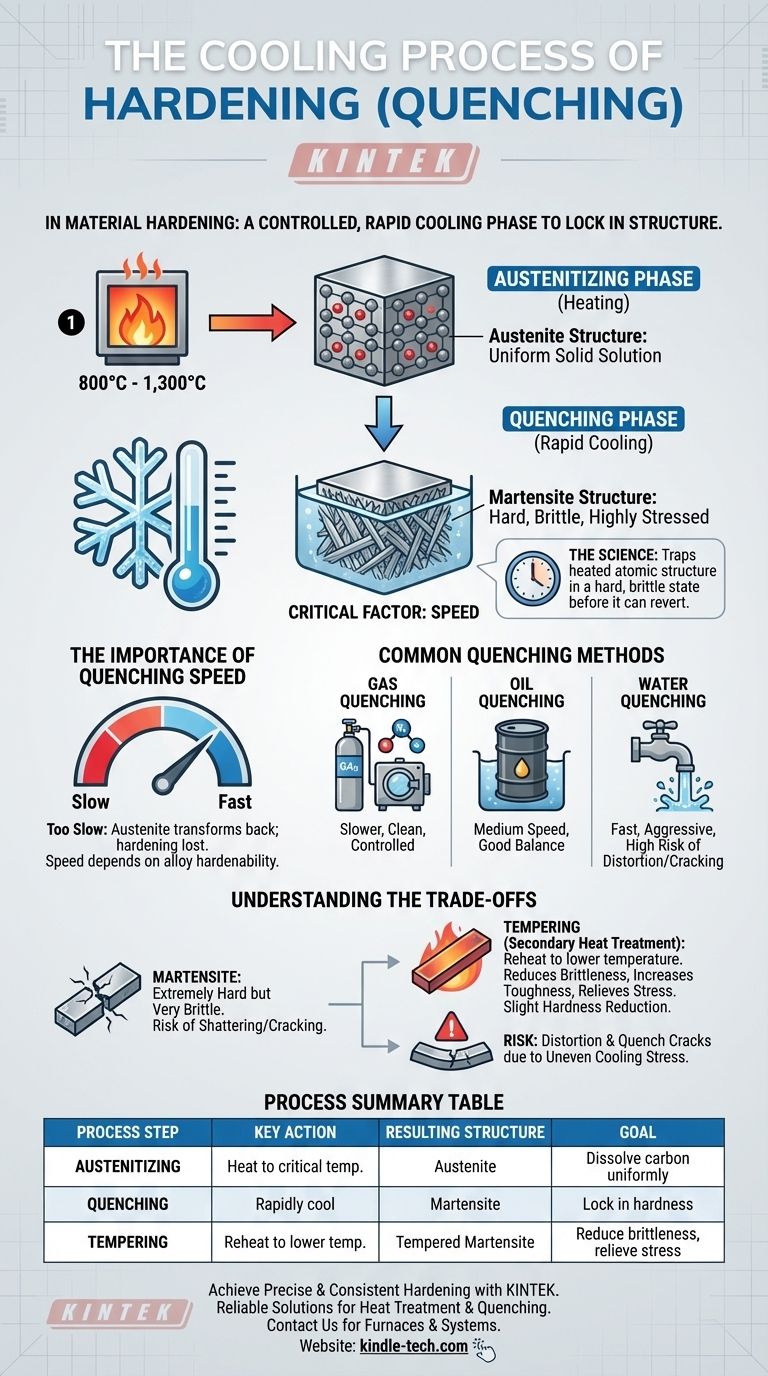

العلم وراء التصليد: من الحرارة إلى البنية

لفهم الإخماد، يجب أولاً فهم ما يحدث قبله. العملية الكاملة للتصليد هي تحول بنيوي من خطوتين مدفوع بالطاقة الحرارية.

الخطوة 1: مرحلة الأوستنيت (التسخين)

قبل حدوث أي تبريد، يجب تسخين الفولاذ إلى درجة حرارة حرجة محددة، تتراوح عادة بين 800 درجة مئوية و 1300 درجة مئوية.

تثبيت الفولاذ عند هذه الدرجة الحرارة يحول شبكته البلورية الداخلية إلى بنية تسمى الأوستنيت (Austenite). في هذه الحالة، تذوب ذرات الكربون بشكل موحد داخل الحديد، مما يخلق محلولاً صلباً متجانساً.

الخطوة 2: مرحلة التبريد الحرج (الإخماد)

هذا هو جوهر عملية التصليد. يتم تبريد الفولاذ، الذي أصبح الآن في حالته الأوستنيتية، بسرعة.

انخفاض درجة الحرارة السريع لا يمنح ذرات الكربون وقتاً للخروج وتكوين الهياكل الأكثر ليونة الموجودة في درجة حرارة الغرفة. بدلاً من ذلك، تُحبس البنية في شكل بلوري جديد ومُجهد للغاية وشديد الصلابة يُعرف باسم المارتنسيت (Martensite).

أهمية سرعة الإخماد

معدل التبريد هو المتغير الأهم الوحيد. إذا برد الفولاذ ببطء شديد، سيتحول الأوستنيت مرة أخرى إلى هياكل أكثر ليونة واستقراراً، وسيضيع تأثير التصليد.

تعتمد السرعة المطلوبة على سبيكة الفولاذ المحددة. تتمتع السبائك المختلفة بـ "قابلية تصلد" مختلفة، والتي تحدد مدى سرعة إخمادها لتحقيق الصلابة الكاملة.

طرق الإخماد الشائعة

الوسط المستخدم للإخماد يتحكم في معدل التبريد. تشمل الطرق الأكثر شيوعاً ما يلي:

- الإخماد بالغاز: استخدام غازات خاملة عالية الضغط مثل النيتروجين أو الأرجون، وغالباً ما يتم ذلك داخل فرن تفريغ. يوفر هذا إخماداً نظيفاً ومتحكماً فيه، ولكنه أبطأ بشكل عام.

- الإخماد بالزيت: غمر القطعة في الزيت يوفر إخماداً أسرع من الغاز ولكنه أبطأ من الماء، مما يوفر توازناً جيداً للعديد من السبائك.

- الإخماد بالماء: يوفر إخماداً سريعاً جداً وقوياً، ولكن الصدمة الحرارية العالية تزيد من خطر التشوه أو التكسر في بعض أنواع الفولاذ.

فهم المفاضلات

التصليد ليس "وجبة مجانية" في علم المواد. المكاسب الهائلة في الصلابة تأتي مع تنازلات كبيرة يجب إدارتها.

الصلابة مقابل الهشاشة

البنية المارتنسيتية الناتجة عن الإخماد صلبة للغاية، ولكنها أيضاً هشة للغاية. قد تكون القطعة التي تم إخمادها هشة مثل الزجاج وقد تتحطم إذا تعرضت لصدمة.

هذه هي المقايضة الأساسية: أنت تستبدل ليونة ومتانة المادة بصلابة استثنائية.

دور التطبيع (التقسية)

نظراً لأن الفولاذ بعد الإخماد غالباً ما يكون هشاً جداً للاستخدام العملي، يتم إجراء معالجة حرارية ثانوية تسمى التطبيع (Tempering) في جميع الحالات تقريباً.

يتضمن التطبيع إعادة تسخين القطعة المُصلدة إلى درجة حرارة أقل بكثير. هذه العملية تخفف الإجهادات الداخلية الناتجة عن الإخماد وتقلل من الهشاشة، مما يجعل القطعة أكثر متانة. ويأتي هذا على حساب انخفاض طفيف في أقصى درجات الصلابة.

خطر التشوه والتكسر

التبريد السريع وغير المتساوي أثناء الإخماد هو عملية عنيفة للمادة. إنه يخلق إجهاداً داخلياً هائلاً حيث تتقلص أجزاء مختلفة من القطعة بمعدلات مختلفة.

يمكن أن يتسبب هذا الإجهاد في التواء القطعة أو تشوهها، أو في الحالات الشديدة، ظهور شقوق الإخماد، مما يجعلها عديمة الفائدة. يعد التصميم الصحيح للقطعة والتحكم في الإخماد ضروريين للتخفيف من هذا الخطر.

اتخاذ الخيار الصحيح لهدفك

تعتمد عملية التبريد المحددة التي تختارها بالكامل على الخصائص النهائية المرغوبة للمكون.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل: يلزم إخماد سريع جداً لضمان بنية مارتنسيتية كاملة، ولكن يجب عليك التخطيط لدورة تطبيع لاحقة لتقليل الهشاشة الشديدة.

- إذا كان تركيزك الأساسي هو توازن بين المتانة والصلابة: يمكن استخدام إخماد أقل قوة (مثل الزيت بدلاً من الماء) أو درجة حرارة تطبيع أعلى للتضحية ببعض الصلابة مقابل زيادة كبيرة في المتانة ومقاومة الصدمات.

- إذا كان تركيزك الأساسي هو تقليل التشوه في قطعة معقدة: غالباً ما يُفضل استخدام طريقة أبطأ وأكثر تحكماً مثل الإخماد بالغاز عالي الضغط، حتى لو كان ذلك يعني أنه يمكنك فقط استخدام سبائك الفولاذ ذات قابلية التصلد العالية جداً.

في نهاية المطاف، إتقان عملية التبريد يدور حول التحكم الدقيق في الحالة الهيكلية النهائية للمادة لتحقيق نتيجة هندسية يمكن التنبؤ بها.

جدول ملخص:

| خطوة العملية | الإجراء الرئيسي | البنية الناتجة | الهدف |

|---|---|---|---|

| الأوستنيت | تسخين الفولاذ إلى درجة الحرارة الحرجة | الأوستنيت | إذابة الكربون بشكل موحد |

| الإخماد | تبريد الفولاذ بسرعة | المارتنسيت | تثبيت الصلابة |

| التطبيع | إعادة التسخين إلى درجة حرارة أقل | المارتنسيت المُطَبَّع | تقليل الهشاشة، تخفيف الإجهاد |

احصل على نتائج تصليد دقيقة ومتسقة للمواد. عملية الإخماد حاسمة، والمعدات المناسبة تضمن التحكم في معدلات التبريد لتقليل التشوه والتكسر مع تحقيق الصلابة المطلوبة. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، حيث توفر حلولاً موثوقة لاحتياجات المعالجة الحرارية لمختبرك. اتصل بنا اليوم لمناقشة كيف يمكن لأفراننا وأنظمة الإخماد لدينا تعزيز قدراتك في معالجة المواد.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- لماذا تعتبر البيئة الفراغية التي توفرها فرن الضغط الساخن الفراغي ضرورية لتلبيد مركبات ZrC-SiC متعددة الطبقات؟

- هل انتقال الحرارة ممكن في الفراغ؟ نعم، وإليك كيف يعمل

- ما هو الدور الذي تلعبه أفران التفريغ ذات درجات الحرارة العالية في تخليق مواد الطور الأقصى (V1/2Mo1/2)2AlC؟ (دليل التخليق)

- هل يمكنك تقوية أي معدن؟ لا، وإليك سبب اقتصار هذه العملية على أنواع معينة من الفولاذ.

- ما هي الشروط المطلوبة للتلدين بالذوبان لسبائك 1.4614 و 1.4543؟ ضمان سلامة البنية المجهرية

- كيف يساهم فرن التجفيف بالفراغ في تكوين أغشية الإلكتروليت المركبة PEO/LLZTO؟

- ماذا يُقصد بالترسيب الفيزيائي للبخار؟ دليل لطلاء الأغشية الرقيقة عالية النقاء

- لماذا نحتاج إلى تفريغ الهواء للتبخير الحراري؟ ضمان ترسيب طبقة رقيقة عالية الجودة