في جوهرها، النتردة هي فئة من عمليات المعالجة الحرارية التي تنشر النيتروجين في سطح المعدن لإنشاء غلاف مقسّى. النتردة بالبلازما، والمعروفة أيضًا بالنتردة الأيونية، هي طريقة محددة وأكثر تقدمًا ضمن هذه الفئة تستخدم غازًا مؤينًا في فراغ لتحقيق هذا التأثير، مما يوفر تحكمًا وجودة فائقين مقارنة بالطرق التقليدية المعتمدة على الغاز.

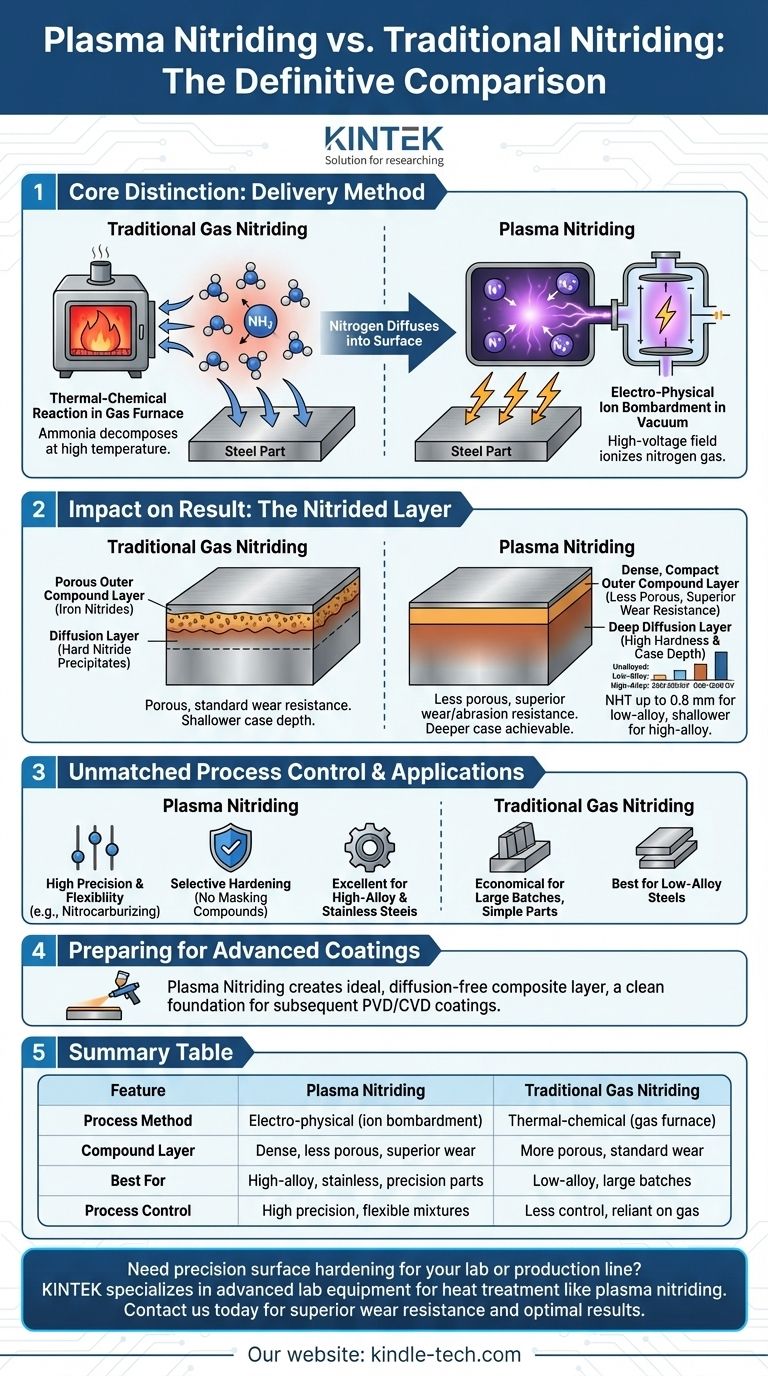

الفرق الأساسي ليس في النتيجة، بل في طريقة التوصيل. تعتمد النتردة التقليدية على تفاعل كيميائي حراري في فرن غازي، بينما تستخدم النتردة بالبلازما عملية فيزيائية كهربائية لقصف الأيونات، مما يوفر تحكمًا دقيقًا في طبقة التقسية الناتجة.

التمييز الأساسي: كيف يصل النيتروجين إلى السطح

الطريقة المستخدمة لإدخال النيتروجين إلى قطعة العمل هي المميّز الأساسي وتحدد مزايا وعيوب كل عملية.

النتردة بالغاز التقليدية: نهج كيميائي

تتضمن النتردة بالغاز، وهي الشكل التقليدي الأكثر شيوعًا، تسخين الأجزاء في فرن مغلق مملوء بغاز غني بالنيتروجين، وعادة ما يكون الأمونيا (NH3).

عند درجات حرارة عالية، يتحلل الأمونيا، مطلقًا ذرات نيتروجين نشطة يتم امتصاصها بواسطة سطح الفولاذ وتنتشر إلى الداخل.

النتردة بالبلازما: نهج فيزيائي كهربائي

تتم النتردة بالبلازما في وعاء تفريغ. يتم تطبيق مجال كهربائي عالي الجهد، يجرد الإلكترونات من خليط غاز النيتروجين والهيدروجين منخفض الضغط ويخلق غازًا مؤينًا ومُنشطًا يُعرف باسم البلازما.

يتم بعد ذلك تسريع أيونات النيتروجين موجبة الشحنة هذه بواسطة المجال الكهربائي، لتقصف قطعة العمل. يؤدي هذا القصف إلى تسخين الجزء وتوصيل النيتروجين مباشرة إلى السطح بكفاءة وتحكم عالٍ.

كيف يؤثر اختلاف العملية على النتيجة

هذا الاختلاف في آلية التوصيل يؤدي إلى اختلافات كبيرة في الخصائص النهائية للطبقة المُنتردة، والتي تتكون من منطقتين رئيسيتين.

طبقة المركب الخارجية

هذه الطبقة الخارجية، المكونة من نيتريدات الحديد (ε و γ')، هي خط الدفاع الأول ضد التآكل.

في النتردة بالبلازما، تكون هذه الطبقة أكثر إحكامًا وأقل مسامية بشكل مميز من تلك التي تنتجها النتردة بالغاز. يوفر هذا الهيكل الكثيف مقاومة فائقة للتآكل والحت والالتصاق وأقل عرضة للتشقق.

طبقة الانتشار الداخلية

تحت طبقة المركب، ينتشر النيتروجين إلى عمق أكبر في المادة، مكونًا رواسب نيتريدية صلبة مع عناصر السبائك في الفولاذ. هذا ما يخلق "عمق الغلاف".

تعتمد الصلابة المتحققة بشكل كبير على تركيبة الفولاذ. على سبيل المثال:

- الفولاذ غير المسبوك: 250-300 HV

- الفولاذ منخفض السبائك: 600-700 HV

- الفولاذ عالي السبائك: 800-1200 HV

يمكن أن تصل أعماق الغلاف النموذجية (NHT) إلى 0.8 مم للفولاذ منخفض السبائك ولكنها غالبًا ما تكون أعمق (أقل من 0.15 مم) للفولاذ عالي السبائك بسبب هيكلها الكثيف.

تحكم لا مثيل له في العملية

تسمح بيئة البلازما بالإدارة الدقيقة لخليط الغاز. إضافة كمية صغيرة من غاز يحتوي على الكربون مثل الميثان يحول العملية إلى نيتروكربرجة بالبلازما.

تسمح هذه المرونة بإنشاء طبقات مركبة مصممة خصيصًا، مثل طبقة إبسيلون (ε) الصلبة، وهي فعالة بشكل خاص للفولاذ غير المسبوك والحديد الزهر.

فهم المفاضلات العملية

يتضمن الاختيار بين النتردة بالبلازما والتقليدية الموازنة بين الدقة والأداء مقابل البساطة والتكلفة.

متى يجب التفكير في النتردة بالغاز

النتردة بالغاز هي عملية قوية ومُثبتة يمكن أن تكون أكثر اقتصادًا للكميات الكبيرة من مكونات الفولاذ البسيطة منخفضة السبائك حيث لا يكون أعلى أداء مطلق هو الدافع الرئيسي.

مزايا النتردة بالبلازما

النتردة بالبلازما هي الخيار الأفضل للتطبيقات عالية الأداء. تتفوق في معالجة الفولاذ عالي السبائك والفولاذ المقاوم للصدأ، والتي يصعب معالجتها بالطرق الغازية.

تسمح عملية البلازما أيضًا بالتقسية الانتقائية دون الحاجة إلى مركبات حجب مادية، حيث يمكن استخدام الدروع للتحكم في مكان تشكل البلازما.

التحضير للطلاءات المتقدمة

ميزة صناعية رئيسية للنتردة بالبلازما هي قدرتها على إنتاج طبقة مركبة خالية من الانتشار. هذه السطح النظيف والكثيف هو الأساس المثالي لطلاءات الترسيب الفيزيائي للبخار (PVD) أو الترسيب الكيميائي للبخار (CVD) اللاحقة.

اتخاذ القرار الصحيح لتطبيقك

تعتمد أفضل طريقة كليًا على المادة الخاصة بك، وهندسة الجزء، ومتطلبات الأداء.

- إذا كان تركيزك الأساسي هو التقسية الفعالة من حيث التكلفة لأجزاء الفولاذ البسيطة منخفضة السبائك: غالبًا ما تكون النتردة بالغاز التقليدية خيارًا كافيًا واقتصاديًا.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل للفولاذ عالي السبائك أو الفولاذ المقاوم للصدأ: توفر النتردة بالبلازما تحكمًا فائقًا وتنتج سطحًا عالي الجودة وأكثر كثافة.

- إذا كان تركيزك الأساسي هو تحضير جزء لطلاء PVD أو CVD لاحق: النتردة بالبلازما هي الطريقة المفضلة لإنشاء الأساس المثالي غير المسامي.

من خلال فهم هذه الاختلافات الأساسية في العملية، يمكنك اختيار المعالجة السطحية الدقيقة لتحقيق أهدافك الهندسية المحددة.

جدول ملخص:

| الميزة | النتردة بالبلازما | النتردة بالغاز التقليدية |

|---|---|---|

| طريقة العملية | فيزيائية كهربائية (قصف أيوني في الفراغ) | كيميائية حرارية (فرن غازي) |

| طبقة المركب | كثيفة، أقل مسامية، مقاومة فائقة للتآكل | أكثر مسامية، مقاومة تآكل قياسية |

| الأفضل لـ | الفولاذ عالي السبائك، الفولاذ المقاوم للصدأ، الأجزاء الدقيقة | الفولاذ منخفض السبائك، الكميات الكبيرة الفعالة من حيث التكلفة |

| التحكم في العملية | دقة عالية، خلطات غاز مرنة (مثل النيتروكربرجة) | تحكم أقل، يعتمد على كيمياء الغاز |

هل تحتاج إلى تقسيم دقيق للسطح لمختبرك أو خط الإنتاج؟ تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لعمليات المعالجة الحرارية مثل النتردة بالبلازما. تساعدك حلولنا في تحقيق مقاومة فائقة للتآكل، وتحكم دقيق، ونتائج مثالية للمواد عالية الأداء. اتصل بنا اليوم لمناقشة كيف يمكن لخبرتنا تعزيز قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- ما هي خطوات التلبيد بالبلازما الشرارية؟ تحقيق تكثيف سريع ومنخفض الحرارة

- ما هي معايير تلبيد البلازما الشرارية؟ إتقان التحكم في السرعة والضغط ودرجة الحرارة

- هل يمكن تكليس الألومنيوم؟ التغلب على حاجز الأكسيد للأجزاء المعقدة وخفيفة الوزن

- ما هي تقنية التلبيد بالبلازما؟ تحقيق تصنيع مواد سريعة وعالية الكثافة

- ما الفرق بين الضغط الساخن والتلبيد بالبلازما الشرارية (SPS)؟ اختر طريقة التلبيد المناسبة لمختبرك