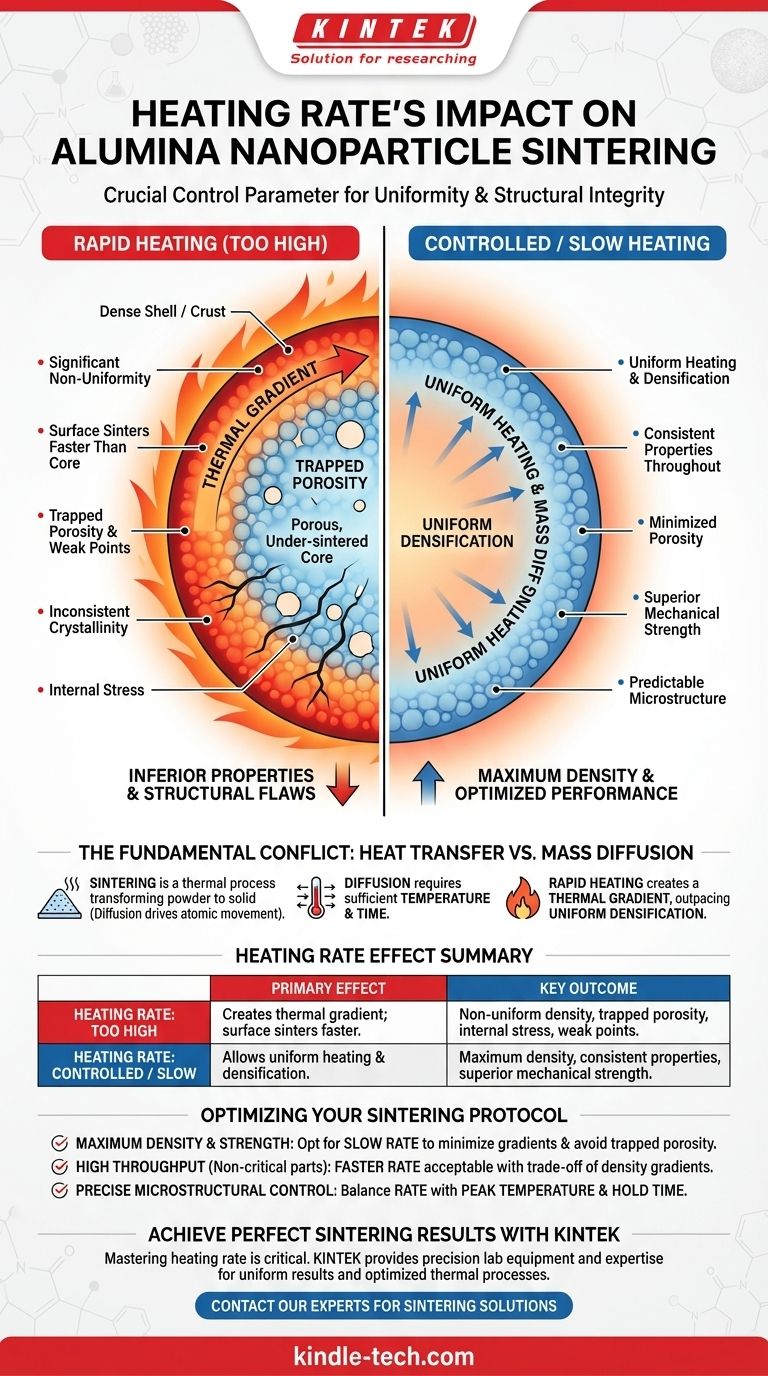

بشكل حاسم، يعد معدل التسخين أثناء تلبيد جسيمات الألومينا النانوية معلمة تحكم أساسية تحدد التجانس النهائي والسلامة الهيكلية للمكون. يؤدي معدل التسخين المرتفع جدًا إلى عدم تجانس كبير، حيث يتلبد الجزء الخارجي من المادة ويتكثف أكثر بكثير من اللب. وهذا يخلق إجهادًا داخليًا، ويحبس المسامية، ويؤدي إلى منتج نهائي بخصائص غير متناسقة وغالبًا ما تكون رديئة.

التحدي الأساسي في التلبيد هو الموازنة بين سرعة العملية والوقت اللازم لنقل الكتلة. يخلق معدل التسخين السريع تدرجًا حراريًا يتجاوز قدرة المادة على التكثف بشكل موحد، مما يؤدي إلى قشرة كثيفة تغلف لبًا مساميًا وغير متلبد بشكل كافٍ.

الصراع الأساسي: انتقال الحرارة مقابل انتشار الكتلة

ما هو التلبيد؟

التلبيد هو عملية حرارية تحول مسحوقًا مضغوطًا إلى جسم صلب كثيف. هدفها الأساسي هو تقليل أو إزالة الفراغات (المسامية) بين الجسيمات الأولية باستخدام الحرارة لدفع حركة الذرات.

دور درجة الحرارة والوقت

هذه الحركة الذرية، المعروفة باسم الانتشار، هي الآلية الأساسية وراء التكثف. يعتمد الانتشار بشكل كبير على كل من درجة الحرارة والوقت. تحتاج الذرات إلى طاقة حرارية كافية للتحرك، وتحتاج إلى وقت كافٍ للانتقال وملء الفراغات بين الجسيمات.

مشكلة التسخين السريع

عندما يتم تسخين جزء بسرعة كبيرة، ترتفع درجة حرارة سطحه بشكل أسرع بكثير من درجة حرارة لبه الداخلية. يُعرف هذا الاختلاف في درجة الحرارة باسم التدرج الحراري. نظرًا لأن التلبيد يعتمد على درجة الحرارة، فإن هذا التدرج الحراري يسبب مباشرة تدرجًا في التكثف.

عواقب معدل التسخين المرتفع

تأثير "القشرة واللب"

يبدأ السطح الأكثر سخونة في التلبيد والتكثف بسرعة، مكونًا "قشرة" كثيفة وغير مسامية نسبيًا. ومع ذلك، لم يحصل الجزء الداخلي الأكثر برودة على وقت كافٍ عند درجة الحرارة لحدوث انتشار كبير.

المسامية المحتجزة

يمكن لهذه القشرة الخارجية الكثيفة أن تسد المسارات اللازمة للغازات والمسام للهروب من لب المكون. ونتيجة لذلك، تصبح المسامية محتجزة داخل المادة، مما يحد بشدة من الكثافة النهائية التي يمكن تحقيقها ويخلق نقاط ضعف.

تدرج في درجة التلبيد

يُظهر المنتج النهائي تدرجًا كبيرًا في خصائصه. تكون درجة التلبيد أعلى عند السطح وتنخفض باتجاه المركز. وهذا يعني أن المكون ليس مادة موحدة ولكنه مركب من كثافات مختلفة.

التبلور غير المتناسق

يمكن أن يؤثر هذا التدرج الحراري أيضًا على التركيب البلوري النهائي. قد تُظهر المادة على طول السطح الساخن بسرعة خصائص حبيبية مختلفة مقارنة باللب الأكثر عزلًا، والذي يتعرض لمعدل تسخين فعال أبطأ. وهذا يساهم بشكل أكبر في عدم تجانس الجزء النهائي.

فهم المفاضلات

جاذبية الإنتاجية العالية

الدافع الأساسي لاستخدام معدل تسخين مرتفع هو اقتصادي. تعني الدورات الأسرع إنتاجية أعلى واستهلاكًا أقل للطاقة لكل جزء، وهو ما يمكن أن يكون جذابًا للغاية في بيئة الإنتاج.

ثمن السرعة: العيوب الهيكلية

تأتي هذه السرعة بتكلفة باهظة. يمكن أن تؤدي الإجهادات الداخلية الناتجة والمسامية المحتجزة وتدرجات الكثافة إلى ضعف الأداء الميكانيكي، وتقليل القوة، وزيادة احتمالية الفشل تحت الحمل.

فائدة التسخين البطيء

يسمح معدل التسخين الأبطأ والأكثر تحكمًا للمكون بأكمله بالوصول إلى التوازن الحراري تدريجيًا. وهذا يضمن تسخين اللب والسطح وتلبيدهما بوتيرة أكثر اتساقًا، مما يسمح بانتشار متسق والقضاء على المسام في جميع أنحاء الحجم بأكمله.

تحسين بروتوكول التلبيد الخاص بك

يعد اختيار معدل التسخين الصحيح قرارًا حاسمًا يعتمد على النتيجة المرجوة للمكون النهائي الخاص بك.

- إذا كان تركيزك الأساسي هو أقصى كثافة وقوة ميكانيكية: اختر معدل تسخين أبطأ لتقليل التدرجات الحرارية، وضمان التكثف الموحد، وتجنب المسامية المحتجزة.

- إذا كان تركيزك الأساسي هو الإنتاجية العالية للمكونات غير الحرجة: قد يكون معدل التسخين الأسرع مقبولًا، ولكن يجب أن تكون مستعدًا لقبول التدرجات الناتجة في الكثافة والخصائص الهيكلية.

- إذا كان تركيزك الأساسي هو التحكم الدقيق في البنية المجهرية: يجب موازنة معدل التسخين بعناية مع درجة حرارة التلبيد القصوى ووقت الاحتفاظ، حيث تتفاعل جميع هذه المتغيرات الثلاثة لتحديد حجم الحبيبات النهائية والتجانس.

في النهاية، يعد إتقان معدل التسخين أمرًا أساسيًا للانتقال من مجرد تشكيل جزء إلى هندسة خصائصه المادية الدقيقة.

جدول الملخص:

| معدل التسخين | التأثير الأساسي على التلبيد | النتيجة الرئيسية |

|---|---|---|

| مرتفع جداً | يخلق تدرجًا حراريًا؛ يتلبد السطح أسرع من اللب. | كثافة غير موحدة، مسامية محتجزة، إجهاد داخلي، نقاط ضعف. |

| متحكم به / بطيء | يسمح بالتسخين والتكثف الموحد في جميع أنحاء الجزء. | أقصى كثافة، خصائص متناسقة، قوة ميكانيكية فائقة. |

حقق نتائج تلبيد مثالية لجسيمات الألومينا النانوية الخاصة بك

يعد إتقان معدل التسخين أمرًا بالغ الأهمية لإنتاج مكونات بالكثافة والقوة والبنية المجهرية الدقيقة التي تحتاجها. يمكن أن يؤدي المعدل الخاطئ إلى عيوب مكلفة وأداء غير متناسق.

KINTEK هو شريكك في التلبيد الدقيق. نحن متخصصون في معدات ومستهلكات المختبرات، ونوفر الأدوات والخبرة لمساعدتك على تحسين عملياتك الحرارية. سواء كنت تقوم بتطوير مواد جديدة أو توسيع نطاق الإنتاج، يمكننا مساعدتك في تحقيق نتائج موحدة وتجنب مخاطر التسخين غير السليم.

دعنا نناقش تطبيقك. اتصل بخبرائنا اليوم للعثور على الحل المناسب لتحديات التلبيد في مختبرك.

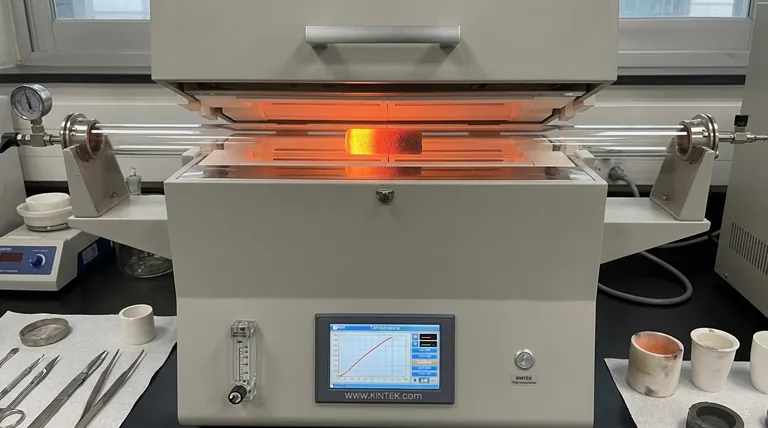

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي الأنواع المختلفة لعملية التلبيد في السيراميك؟ اختر الطريقة المناسبة لتطبيقك

- لماذا يعتبر التلبيد ضروريًا لمعالجة السيراميك؟ تحويل المسحوق إلى مكونات عالية الأداء

- ما هي الخصائص الحرارية لجسيمات كربيد السيليكون النانوية؟ أطلق العنان لإدارة حرارية فائقة

- لماذا نستخدم رقائق نيتريد الألومنيوم (AlN) للتلبيد؟ حماية أساسية لتخليق المواد عالية النقاء

- ما هي تطبيقات السيراميك الزركونيوم؟ افتح حلول الأداء العالي للبيئات القصوى

- في أي درجة حرارة ينصهر السيراميك؟ دليل لمقاومة السيراميك للحرارة

- ما هي خصائص كربيد السيليكون (SiC)؟ أطلق العنان للأداء عالي الحرارة والتردد العالي

- ما هي وظائف قضبان السيراميك الألومينا المحملة بالزنبرك؟ ضمان نقاء البيانات في تجميعات اختبار الأقطاب الكهربائية