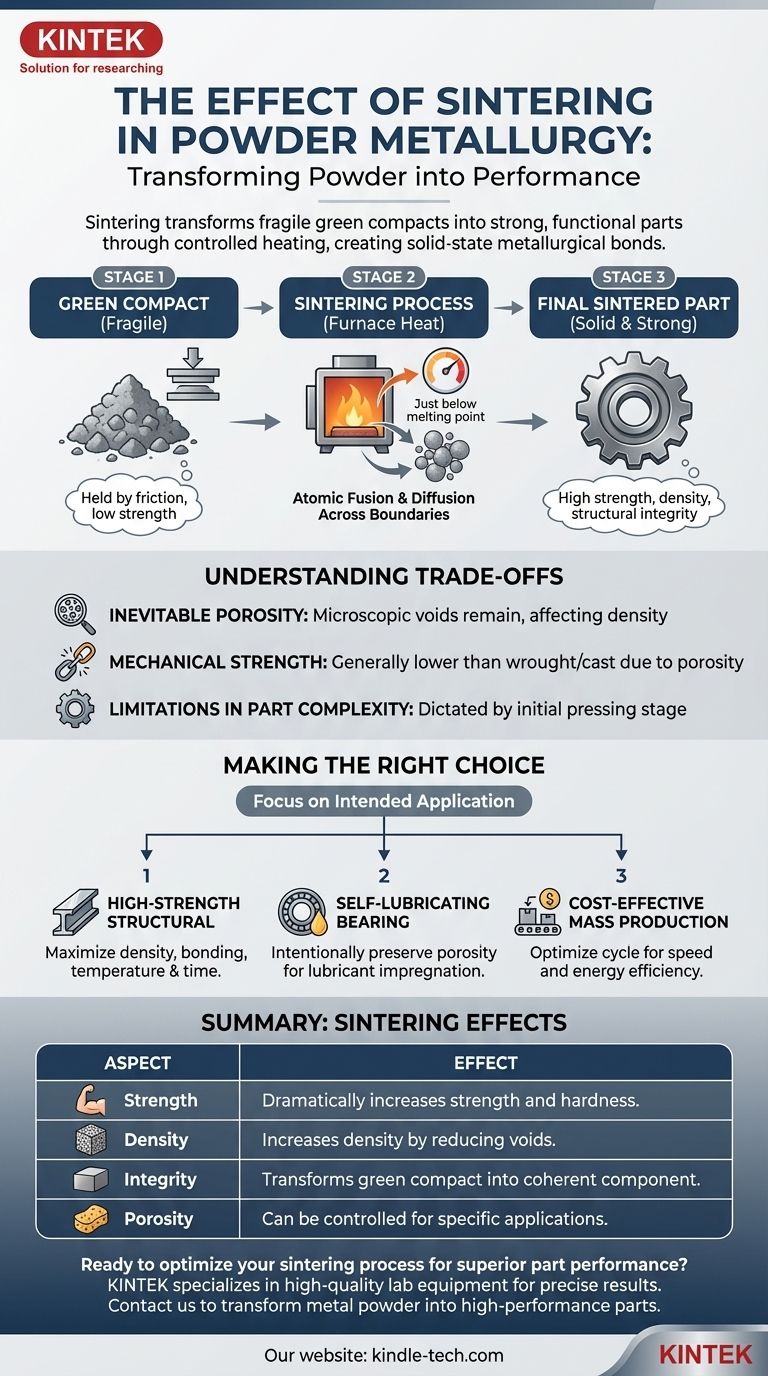

في تعدين المساحيق، التأثير الأساسي للتلبيد هو تحويل كتلة مضغوطة وهشة من المسحوق المعدني إلى جزء صلب ومتماسك ذي قوة ومتانة كبيرتين. يتم تحقيق ذلك عن طريق تسخين المادة المضغوطة إلى درجة حرارة أقل بقليل من نقطة انصهارها، مما يؤدي إلى اندماج جزيئات المسحوق الفردية معًا لتشكيل رابطة في الحالة الصلبة.

التلبيد هو الخطوة الحاسمة التي تحول شكلًا ضعيفًا من المسحوق المضغوط إلى مكون هندسي وظيفي. لا يتعلق الأمر بصهر المادة، بل باستخدام الطاقة الحرارية لإنشاء روابط معدنية قوية بين الجزيئات، مما يغير خصائص المادة بشكل جذري.

من المسحوق السائب إلى جزء صلب: دور التلبيد

لفهم تأثير التلبيد، يجب علينا أولاً النظر إلى حالة المادة قبل بدء هذه العملية. الجزء الأولي هو مجرد مسحوق تم ضغطه ميكانيكيًا في شكل.

حالة المكبوس "الأخضر"

قبل التلبيد، يُعرف المكون باسم المكبوس "الأخضر". يتمتع هذا الجزء بالشكل المطلوب ولكنه يمتلك قوة ميكانيكية قليلة جدًا. إنه هش ويمكن كسره بسهولة، حيث يتم تثبيت جزيئات المعدن معًا فقط عن طريق الاحتكاك واللحامات الباردة التي تشكلت أثناء الضغط.

آلية الاندماج الذري

يطبق التلبيد حرارة متحكم بها في فرن، مما يرفع درجة الحرارة إلى أقل بقليل من نقطة انصهار المادة. تسمح هذه الطاقة الحرارية للذرات بالانتشار عبر حدود جزيئات المسحوق المتجاورة. تعمل هذه العملية على دمج الجزيئات معًا عند نقاط تلامسها، تمامًا مثل مكعبات الثلج المتروكة في كوب من الماء ستندمج ببطء في كتلة واحدة.

إضفاء الخصائص الميكانيكية

هذا الاندماج على المستوى الذري هو ما يخلق بنية معدنية قوية ومستمرة. التأثير المباشر هو زيادة كبيرة في قوة الجزء وصلابته وسلامته الهيكلية الشاملة. بدون التلبيد، سيظل جزء تعدين المساحيق مكبوسًا أخضر هشًا، غير مناسب لأي تطبيق عملي.

تحقيق الكثافة النهائية والشكل

مع ترابط الجزيئات، تتقلص الفراغات أو المسام بينها، مما يزيد من كثافة المكون. تضمن هذه العملية أن يحقق الجزء خصائصه الفيزيائية النهائية المطلوبة ودقته الأبعاد، مما يجعله جاهزًا للاستخدام النهائي.

فهم المفاضلات

على الرغم من أهميتها، فإن عملية التلبيد وطريقة تعدين المساحيق ككل تنطوي على تنازلات متأصلة يجب أخذها في الاعتبار.

حتمية المسامية

من الخصائص الرئيسية لمعظم الأجزاء الملبدة وجود مستوى معين من المسامية. من الصعب جدًا، وغالبًا ما يكون غير فعال من حيث التكلفة، تحقيق كثافة بنسبة 100%. تبقى هذه الفراغات المجهرية من الفراغات بين جزيئات المسحوق الأصلية.

التأثير على القوة الميكانيكية

بسبب هذه المسامية المتبقية، غالبًا ما يكون المكون الملبد أقل قوة من جزء مصنوع من معدن مطاوع صلب أو عن طريق الصب. يمكن أن تعمل المسام كنقاط تركيز إجهاد، مما قد يقلل قليلاً من قوة الشد الكلية للجزء ومرونته.

قيود في تعقيد الأجزاء

يمكن أن تحد قيود مرحلة ضغط المسحوق الأولية من تعقيد الجزء النهائي. بينما يعمل التلبيد على تصلب المكون، فإنه لا يمكنه إضافة ميزات معقدة لم تكن موجودة في المكبوس الأخضر.

اتخاذ الخيار الصحيح لهدفك

يتم تعديل المعلمات المحددة لعملية التلبيد بناءً على التطبيق المقصود للمكون النهائي.

- إذا كان تركيزك الأساسي هو جزء هيكلي عالي القوة: سيهدف إلى زيادة الكثافة والترابط إلى أقصى حد عن طريق تحسين درجة الحرارة والوقت لتحقيق أعلى الخصائص الميكانيكية الممكنة.

- إذا كان تركيزك الأساسي هو محمل ذاتي التزييت: ستحافظ عمدًا على مستوى معين من المسامية، والتي يمكن بعد ذلك تشريبها بمادة تشحيم.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة: ستقوم بتحسين دورة التلبيد للسرعة وكفاءة الطاقة مع ضمان تلبية الجزء للحد الأدنى من مواصفات الأداء.

في النهاية، يكمن إتقان عملية التلبيد في التحكم الدقيق في الحرارة لتحويل المسحوق المعدني البسيط إلى مكون بخصائص مصممة خصيصًا.

جدول الملخص:

| الجانب | تأثير التلبيد |

|---|---|

| القوة الميكانيكية | يزيد بشكل كبير من القوة والصلابة عن طريق إنشاء روابط في الحالة الصلبة بين الجزيئات. |

| الكثافة | يزيد من كثافة الجزء عن طريق تقليل الفراغات والمسام بين الجزيئات. |

| السلامة الهيكلية | يحول المكبوس "الأخضر" الهش إلى مكون هندسي صلب ومتماسك. |

| المسامية | يمكن التحكم فيها؛ قد يتم الاحتفاظ ببعض المسامية لتطبيقات محددة مثل المحامل ذاتية التزييت. |

هل أنت مستعد لتحسين عملية التلبيد لديك للحصول على أداء فائق للأجزاء؟

في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية الجودة مصممة خصيصًا لاحتياجات تعدين المساحيق لديك. سواء كنت تقوم بتطوير مكونات هيكلية عالية القوة أو أجزاء منتجة بكميات كبيرة وفعالة من حيث التكلفة، فإن خبرتنا وحلولنا الموثوقة تضمن لك التحكم الدقيق في درجة الحرارة والنتائج المتسقة.

اتصل بنا اليوم لمناقشة كيف يمكننا دعم تطبيقات التلبيد في مختبرك ومساعدتك على تحويل المسحوق المعدني إلى أجزاء عالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- ما هي مزايا استخدام فرن التلبيد بالكبس الساخن الفراغي؟ كثافة فائقة لـ Fe3Al النانوي

- كيف يسهل فرن التلبيد الفراغي عالي الحرارة المعالجة اللاحقة لطلاءات الزركونيا؟

- ما هي ظروف المعالجة الحرجة التي يوفرها فرن التلبيد بالكبس الساخن بالتفريغ لمركبات VC/Cu عالية الكثافة؟

- ما هي المزايا الأساسية لاستخدام فرن التلبيد بالضغط الساخن الفراغي؟ زيادة الكثافة في سيراميك B4C-CeB6

- ما هي مزايا فرن الضغط الساخن بالفراغ؟ تحقيق سيراميك NTC عالي الكثافة مع استقرار فائق.