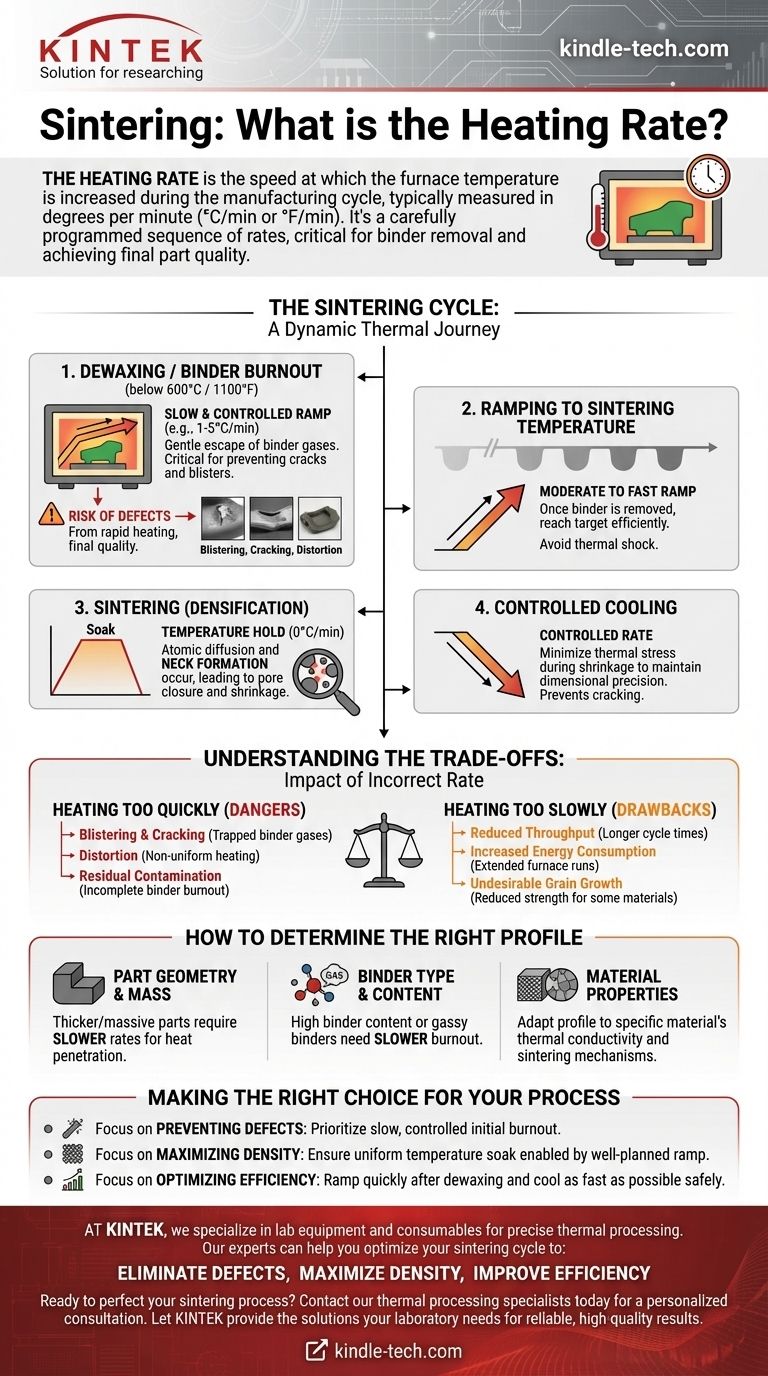

في التلبيد، معدل التسخين هو السرعة التي تزداد بها درجة حرارة الفرن أثناء دورة التصنيع، ويُقاس عادةً بالدرجات لكل دقيقة (°م/دقيقة أو °ف/دقيقة). إنه ليس قيمة واحدة بل تسلسل مبرمج بعناية لمعدلات مختلفة تتوافق مع مراحل محددة من العملية. هذا الارتفاع المتحكم فيه أمر بالغ الأهمية لحرق المواد الرابطة دون التسبب في تلف ولتحقيق الكثافة النهائية المطلوبة والدقة الأبعاد في الجزء.

التحدي الأساسي في التلبيد ليس مجرد الوصول إلى درجة حرارة قصوى، بل إدارة الرحلة الحرارية بأكملها. معدل التسخين هو الأداة الأساسية للتنقل في هذه الرحلة، مما يضمن إزالة المواد الرابطة بأمان وأن الجزء يتكثف بشكل موحد دون إدخال عيوب حرجة.

دورة التلبيد: أكثر من مجرد درجة حرارة قصوى

من المفاهيم الخاطئة الشائعة أن التلبيد هو ببساطة تسخين جزء عند درجة حرارة عالية. في الواقع، إنها عملية حرارية ديناميكية ذات مراحل مميزة، تتطلب كل منها معدل تسخين محددًا للنجاح. يحدد ملف درجة الحرارة بالكامل - بما في ذلك التسخين، والاحتفاظ، والتبريد - الجودة النهائية.

المرحلة 1: إزالة الشمع / حرق المادة الرابطة

قبل أن يبدأ التلبيد بدرجة حرارة عالية، يجب تسخين "الجسم الأخضر" (الشكل المسحوق المضغوط) ببطء لحرق المواد الرابطة ومواد التشحيم المستخدمة أثناء التشكيل.

معدل التسخين الأولي هذا هو الجزء الأكثر أهمية في الدورة. إذا ارتفعت درجة الحرارة بسرعة كبيرة، تتبخر المادة الرابطة بقوة، مما يخلق ضغطًا داخليًا عاليًا يمكن أن يتسبب في تشقق أو تقرح أو تشوه الجزء قبل أن يكتسب أي قوة. يسمح المعدل البطيء والمتحكم فيه لهذه الغازات بالهروب بلطف عبر المسامية الطبيعية للجزء.

المرحلة 2: الارتفاع إلى درجة حرارة التلبيد

بمجرد إزالة المادة الرابطة بالكامل (عادةً أقل من 600 درجة مئوية أو 1100 درجة فهرنهايت)، يمكن غالبًا زيادة معدل التسخين بسرعة أكبر. مع زوال خطر العيوب المتعلقة بالمادة الرابطة، يكون الهدف هو الوصول إلى درجة حرارة التلبيد المستهدفة بكفاءة دون التسبب في صدمة حرارية.

المرحلة 3: التلبيد (التكثيف)

عند درجة الحرارة القصوى، يتم الاحتفاظ بالجزء لمدة محددة. خلال هذا "النقع"، تنتشر ذرات المادة عبر حدود الجسيمات، وهي عملية تسمى تشكيل العنق. تغلق هذه العملية المسام بين الجسيمات، مما يتسبب في انكماش الجزء وتكثفه. يضمن ملف التسخين الذي يؤدي إلى هذه المرحلة وصول الجزء بأكمله إلى درجة الحرارة هذه بشكل موحد، وهو أمر ضروري للتكثيف المتسق.

المرحلة 4: التبريد المتحكم فيه

تمامًا كما هو الحال مع التسخين، يتم التحكم أيضًا في معدل التبريد. يمكن أن يؤدي التبريد السريع جدًا إلى إجهاد حراري، مما يؤدي إلى تشققات ويضر بالدقة الأبعاد التي تم تحقيقها أثناء التلبيد.

فهم المفاضلات: تأثير معدل التسخين غير الصحيح

يعد اختيار معدل التسخين توازنًا بين الجودة والكفاءة. المعدل غير المعاير بشكل صحيح هو السبب الرئيسي لفشل عمليات التلبيد.

مخاطر التسخين السريع جدًا

معدل التسخين السريع، خاصة أثناء مرحلة الحرق الأولية، هو المصدر الأكثر شيوعًا للعيوب.

- التقرح والتشقق: تتراكم غازات المادة الرابطة المحبوسة وتسبب ضغطًا وتتلف الجسم الأخضر الهش ماديًا.

- التشوه: يتسبب التسخين غير المنتظم في انكماش مناطق مختلفة من الجزء بمعدلات مختلفة، مما يؤدي إلى التواء.

- التلوث المتبقي: إذا لم يكن لدى المادة الرابطة الوقت الكافي للاحتراق بالكامل، يمكن أن تبقى بقايا الكربون، مما يمنع التكثيف المناسب ويؤثر على الخصائص النهائية للمادة.

عيوب التسخين البطيء جدًا

على الرغم من أنه أكثر أمانًا، إلا أن معدل التسخين البطيء جدًا لا يخلو من العواقب.

- انخفاض الإنتاجية: تؤدي أوقات الدورة الأطول مباشرة إلى انخفاض القدرة الإنتاجية وارتفاع تكاليف التشغيل.

- زيادة استهلاك الطاقة: يؤدي تشغيل الفرن لفترات طويلة إلى زيادة كبيرة في استهلاك الطاقة.

- نمو الحبوب غير المرغوب فيه: بالنسبة لبعض المواد، فإن قضاء وقت طويل جدًا في درجات حرارة مرتفعة (حتى أقل من الذروة) يمكن أن يتسبب في نمو الحبوب، مما قد يقلل أحيانًا من القوة النهائية للمادة.

كيفية تحديد الملف الشخصي الصحيح

الملف الحراري المثالي ليس عالميًا؛ بل يتم تصميمه ليناسب التطبيق المحدد. يعتمد على عدة عوامل رئيسية.

هندسة وكتلة الجزء

تتطلب الأجزاء الأكثر سمكًا والأكثر كتلة معدلات تسخين أبطأ. تحتاج الحرارة إلى وقت لاختراق قلب الجزء، ويضمن المعدل البطيء أن يظل فرق درجة الحرارة بين السطح والمركز ضئيلًا، مما يمنع الإجهاد الداخلي.

نوع ومحتوى المادة الرابطة

كمية ونوع المادة الرابطة متغيرات حرجة. يتطلب الجزء الذي يحتوي على نسبة عالية من المادة الرابطة أو مادة رابطة تطلق حجمًا كبيرًا من الغاز مرحلة حرق أبطأ وأكثر حذرًا.

خصائص المواد

تمتلك المواد المختلفة، مثل السيراميك والمعادن المسحوقة، موصليات حرارية مختلفة وآليات تلبيد مختلفة. يجب تكييف ملف التسخين مع سلوك المادة المحدد لتحقيق الكثافة النسبية والقوة الأمثل.

اتخاذ الخيار الصحيح لعمليتك

يعد تحسين معدل التسخين أمرًا أساسيًا لنجاح التلبيد. سيحدد هدفك المحدد أين تركز اهتمامك.

- إذا كان تركيزك الأساسي هو منع العيوب (التشققات، التقرحات): أعط الأولوية لمعدل تسخين بطيء ومتحكم فيه للغاية خلال مرحلة حرق المادة الرابطة الأولية أقل من 600 درجة مئوية.

- إذا كان تركيزك الأساسي هو زيادة الكثافة والقوة: ركز على تحقيق نقع موحد لدرجة الحرارة عند الذروة، والذي يتم تمكينه من خلال ارتفاع مخطط جيدًا يتجنب التدرجات الحرارية.

- إذا كان تركيزك الأساسي هو تحسين كفاءة الإنتاج: قم بضبط دورتك لترتفع بسرعة بعد اكتمال مرحلة إزالة الشمع الحرجة وتأكد من أن مرحلة التبريد سريعة قدر الإمكان دون إحداث صدمة حرارية.

يؤدي إتقان معدل التسخين إلى تحويل التلبيد من خطوة تسخين بسيطة إلى عملية هندسية دقيقة وقابلة للتكرار.

جدول ملخص:

| مرحلة التلبيد | معدل التسخين النموذجي | الهدف الأساسي | خطر المعدل غير الصحيح |

|---|---|---|---|

| إزالة الشمع / حرق المادة الرابطة | بطيء (مثل 1-5 درجة مئوية/دقيقة) | إزالة المواد الرابطة بأمان دون تلف | التشقق، التقرح، التشوه |

| الارتفاع إلى درجة حرارة التلبيد | متوسط إلى سريع | الوصول إلى درجة الحرارة المستهدفة بكفاءة | صدمة حرارية، تسخين غير متساوٍ |

| التلبيد (النقع) | 0 درجة مئوية/دقيقة (احتفاظ) | تحقيق تكثيف وانكماش موحد | كثافة منخفضة، خصائص غير متسقة |

| التبريد المتحكم فيه | معدل متحكم فيه | تقليل الإجهاد الحراري أثناء الانكماش | التشقق، الالتواء |

هل تعاني من عيوب التلبيد مثل التشقق أو الكثافة المنخفضة؟ قد يكون معدل التسخين هو المفتاح.

في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية للمعالجة الحرارية الدقيقة. يمكن لخبرائنا مساعدتك في تحسين دورة التلبيد لديك من أجل:

- القضاء على العيوب: منع التشقق والتقرح بملف حرق مادة رابطة مصمم خصيصًا.

- زيادة الكثافة: تحقيق قوة وأداء فائقين للجزء.

- تحسين الكفاءة: تقليل أوقات الدورة واستهلاك الطاقة دون التضحية بالجودة.

هل أنت مستعد لإتقان عملية التلبيد الخاصة بك؟ اتصل بمتخصصي المعالجة الحرارية لدينا اليوم للحصول على استشارة شخصية. دع KINTEK تقدم الحلول التي يحتاجها مختبرك للحصول على نتائج موثوقة وعالية الجودة.

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن تفحيم الخزف السني بالشفط

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

يسأل الناس أيضًا

- لماذا من الضروري استخدام محرك ميكانيكي أو شاكر أثناء تجارب تحلل الأصباغ الآزوية؟ حسّن نتائجك

- ما هي وظيفة أفران المختبر ذات درجات الحرارة العالية؟ إتقان التحكم في التحويل الحراري المائي للكتلة الحيوية

- لماذا يستخدم بروميد البوتاسيوم في مطيافية الأشعة تحت الحمراء بتحويل فورييه (FTIR)؟ مفتاح التحليل الدقيق للعينات الصلبة

- كيف تعمل مكبس الترشيح؟ دليل كامل للفصل الفعال بين المواد الصلبة والسائلة

- ما هي درجة حرارة عملية إعادة التدفق؟ إتقان درجة الحرارة القصوى 240-250 درجة مئوية للحصول على وصلات لحام مثالية

- ما هي عملية رش السيليكون؟ دليل خطوة بخطوة لترسيب الأغشية الرقيقة عالية النقاء

- ما هي المعالجة الحرارية للأجزاء الصغيرة؟ تحقيق قوة ومتانة فائقة

- هل تزيد عملية التصليد من قوة الشد؟ عزز قوة المواد للتطبيقات الصعبة