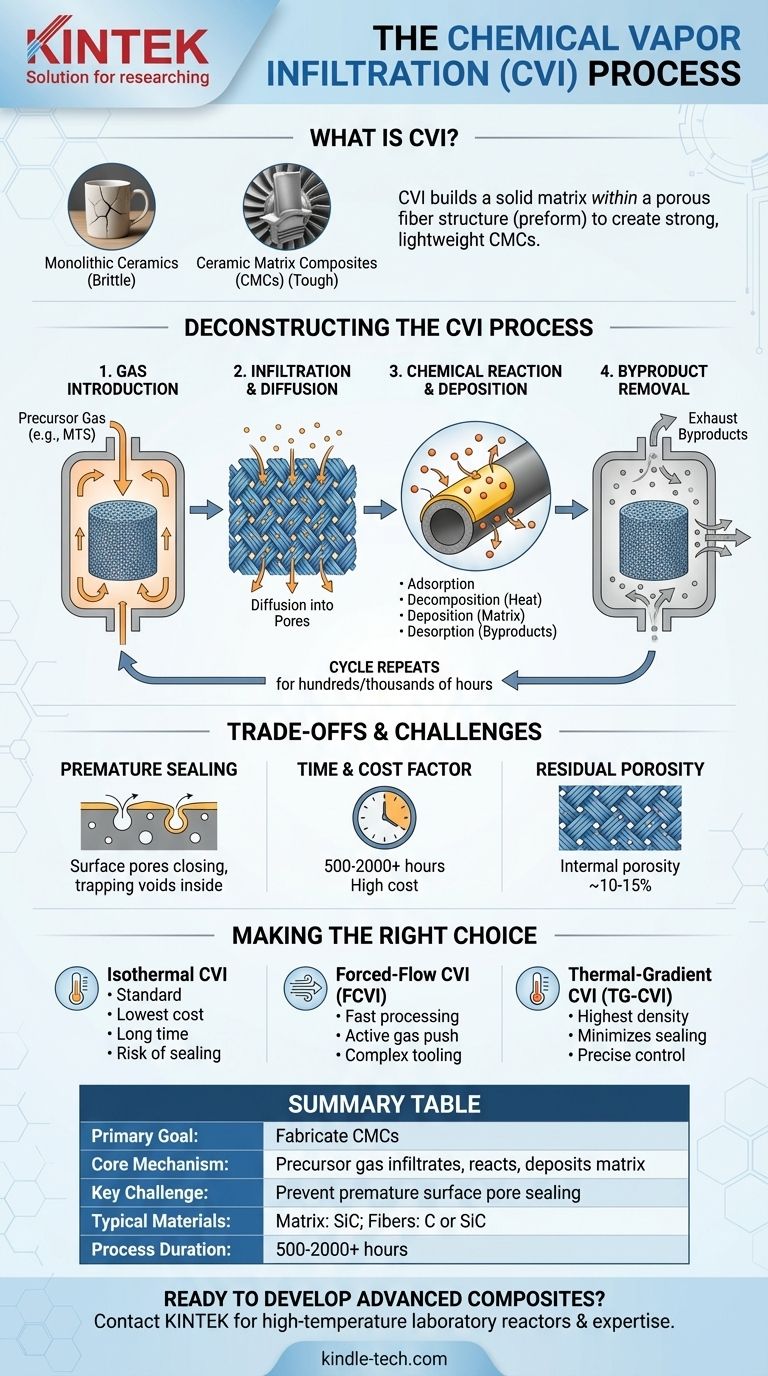

في جوهرها، عملية الترسيب الكيميائي للبخار (CVI) هي عملية تصنيع تُستخدم لتصنيع مواد مركبة كثيفة وعالية الأداء. وهي تعمل عن طريق إدخال غاز طليعي في بنية ليفية مسامية، تسمى السليفة، حيث يخضع الغاز لتفاعل كيميائي ويرسب مادة صلبة على الألياف، مما يملأ تدريجياً الفراغ بينها. يؤدي هذا إلى زيادة كثافة السليفة، وربط الألياف معًا في مصفوفة صلبة لإنشاء مكون نهائي قوي وخفيف الوزن.

لا يتعلق الترسيب الكيميائي للبخار (CVI) بطلاء السطح الخارجي؛ بل يتعلق ببناء مصفوفة صلبة داخل بنية ليفية مسامية. هذه الطريقة هي المفتاح لإنشاء مركبات مصفوفة سيراميكية (CMCs) متينة وخفيفة الوزن ومقاومة لدرجات الحرارة العالية عن طريق ترسيب المواد ببطء في عمق المكون.

هدف الترسيب الكيميائي للبخار (CVI): بناء مركب مصفوفة سيراميكية (CMC)

لفهم عملية الترسيب الكيميائي للبخار (CVI)، يجب عليك أولاً فهم المادة التي صُممت لإنشائها. الترسيب الكيميائي للبخار (CVI) هو الطريقة الأساسية لإنتاج فئة من المواد المتقدمة المعروفة باسم مركبات المصفوفة السيراميكية (CMCs).

من الهشاشة إلى المتانة

السيراميك المتجانس (مثل كوب القهوة) مقاوم بشكل لا يصدق للحرارة والتآكل، ولكنه أيضًا هش للغاية ويمكن أن يتشظى بشكل كارثي. تحل مركبات المصفوفة السيراميكية (CMCs) هذه المشكلة عن طريق دمج ألياف سيراميكية قوية داخل مصفوفة سيراميكية.

تعمل الألياف كتعزيز، مما يمنع الشقوق من الانتشار عبر المادة ويمنح المركب متانة تفتقر إليها السيراميك المتجانس.

دور السليفة الليفية

تبدأ عملية الترسيب الكيميائي للبخار (CVI) بـ "سليفة". هذه بنية مسامية مُشكّلة مصنوعة من ألياف منسوجة أو غير منسوجة، عادةً ما تكون من الكربون (C) أو كربيد السيليكون (SiC).

تحدد هذه السليفة الشكل النهائي للمكون وتوفر الهيكل الأساسي الذي سيتم تعزيزه بواسطة المصفوفة.

وظيفة المصفوفة

تملأ عملية الترسيب الكيميائي للبخار (CVI) الفراغ داخل هذه السليفة بمادة مصفوفة صلبة، وهي عادةً أيضًا سيراميك مثل كربيد السيليكون. تثبت هذه المصفوفة الألياف في مكانها، وتنقل الأحمال بينها، وتحميها من بيئة التشغيل.

تفكيك عملية الترسيب الكيميائي للبخار (CVI)

تعتبر عملية الترسيب الكيميائي للبخار (CVI) أساسًا تطبيقًا لمبادئ الترسيب الكيميائي للبخار (CVD)، ولكن يتم تنفيذها داخل جسم مسامي بدلاً من سطح بسيط. الخطوات متسلسلة ومترابطة.

الخطوة 1: إدخال الغاز

يتم إدخال غاز طليعي متطاير (أو خليط من الغازات) في مفاعل يحتوي على السليفة الليفية المسامية. على سبيل المثال، لترسيب مصفوفة كربيد السيليكون، غالبًا ما يستخدم غاز ميثيل ثلاثي كلوروسيلان (MTS).

الخطوة 2: التسلل والانتشار

يجب أن تنتقل جزيئات الغاز الطليعي من بيئة المفاعل إلى عمق الشبكة المعقدة من المسام داخل السليفة. يعد انتشار الغاز هذا في داخل المكون خطوة حرجة وغالبًا ما تحدد المعدل.

الخطوة 3: التفاعل الكيميائي والترسيب

بمجرد دخول الغاز الطليعي داخل السليفة وملامسته لأسطح الألياف الساخنة، فإنه يخضع لتفاعل كيميائي. هذه هي آلية الترسيب الكيميائي للبخار (CVD) الأساسية العاملة:

- الامتزاز: تهبط جزيئات الغاز وتلتصق بسطح الألياف.

- التحلل: تسبب الحرارة في تفكك جزيئات الغاز أو تفاعلها.

- الترسيب: تترسب المادة الصلبة المطلوبة (المصفوفة) بشكل متوافق، مكونة طبقة رقيقة ومتساوية على الألياف.

- الامتزاز العكسي: يتم إطلاق النواتج الثانوية الغازية من التفاعل من السطح.

الخطوة 4: إزالة المنتجات الثانوية

يجب بعد ذلك أن تنتشر المنتجات الثانوية الغازية خارج السليفة ويتم طردها من المفاعل. تعد الإزالة الفعالة أمرًا بالغ الأهمية للسماح لغاز طليعي جديد بمواصلة التسلل إلى المكون. تتكرر هذه الدورة لمئات أو آلاف الساعات، مما يؤدي إلى بناء المصفوفة ببطء طبقة تلو الأخرى.

فهم المفاضلات

على الرغم من قوته، فإن الترسيب الكيميائي للبخار (CVI) هو عملية محددة بمفاضلات هندسية حرجة. يعد فهم هذه المفاضلات أمرًا ضروريًا لتطبيقه الناجح.

تحدي الإغلاق المبكر

التحدي الأكبر في الترسيب الكيميائي للبخار (CVI) هو منع المسام الموجودة على سطح السليفة من الانغلاق قبل أن يصبح الجزء الداخلي كثيفًا بالكامل.

إذا تم إغلاق السطح مبكرًا، فإنه يحبس الفراغات داخل المكون، مما يخلق جزءًا ضعيفًا بجلد كثيف ولب مسامي. يتم التحكم في معلمات العملية مثل درجة الحرارة والضغط وتدفق الغاز بعناية لإدارة هذا الأمر.

عامل الوقت والتكلفة

الترسيب الكيميائي للبخار (CVI) هو عملية بطيئة بشكل استثنائي. نظرًا لأنه يجب الحفاظ على معدلات الترسيب منخفضة للسماح بانتشار الغاز ومنع الإغلاق المبكر، يمكن أن يستغرق تكثيف مكون واحد ما بين 500 إلى أكثر من 2000 ساعة.

يجعل وقت المعالجة الطويل هذا الترسيب الكيميائي للبخار (CVI) مسارًا مكلفًا للتصنيع، ويقتصر بشكل عام على التطبيقات عالية القيمة والحرجة للأداء مثل مكونات الطيران.

المسامية المتبقية

حتى في الظروف المثالية، فإن تحقيق كثافة 100٪ باستخدام الترسيب الكيميائي للبخار (CVI) أمر شبه مستحيل. يوجد دائمًا درجة من المسامية المتبقية (عادة 10-15٪) في المكون النهائي، والتي يمكن أن تؤثر على خصائصه الميكانيكية والحرارية.

اتخاذ الخيار الصحيح لتطبيقك

تم تطوير متغيرات مختلفة لعملية الترسيب الكيميائي للبخار (CVI) لإدارة المفاضلات المتأصلة بين السرعة والتكلفة وجودة الجزء النهائي.

- إذا كان تركيزك الأساسي هو أقل تكلفة وبساطة العملية: الترسيب الكيميائي للبخار (CVI) متساوي الحرارة (حيث يكون المكون بأكمله عند درجة حرارة واحدة) هو المعيار، ولكن يجب عليك قبول أوقات معالجة طويلة جدًا وإدارة خطر إغلاق السطح.

- إذا كان تركيزك الأساسي هو سرعة المعالجة والكثافة الموحدة: الترسيب الكيميائي للبخار (FCVI) بالتدفق القسري، الذي يدفع الغازات بنشاط عبر السليفة، يقلل بشكل كبير من وقت المعالجة ولكنه يتطلب أدوات أكثر تعقيدًا وتكلفة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى كثافة ممكنة وتقليل إغلاق السطح: الترسيب الكيميائي للبخار (TG-CVI) بتدرج درجة الحرارة، والذي يسخن السليفة من الداخل إلى الخارج لإجبار الترسيب على البدء في اللب، يوفر أفضل جودة ولكنه يتطلب تحكمًا حراريًا دقيقًا.

إن فهم هذه المبادئ الأساسية للترسيب الكيميائي للبخار (CVI) يمكّنك من اختيار وتحسين مسار التصنيع لإنشاء مواد مركبة قوية وعالية الأداء.

جدول ملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| الهدف الأساسي | تصنيع مركبات مصفوفة سيراميكية (CMCs) من سليفة ليفية مسامية. |

| الآلية الأساسية | يتسلل الغاز الطليعي إلى السليفة، ويتفاعل على أسطح الألياف الساخنة ويرسب مادة مصفوفة صلبة. |

| التحدي الرئيسي | منع الإغلاق المبكر لمسام السطح لضمان تكثيف داخلي كامل. |

| المواد النموذجية | المصفوفة: كربيد السيليكون (SiC). الألياف: الكربون (C) أو كربيد السيليكون (SiC). |

| مدة العملية | عملية بطيئة، تتراوح عادة من 500 إلى أكثر من 2000 ساعة. |

هل أنت مستعد لتطوير مواد مركبة متقدمة؟

تتطلب عملية الترسيب الكيميائي للبخار (CVI) المعقدة معدات دقيقة وخبرة متخصصة. تتخصص KINTEK في المفاعلات والمعدات المختبرية عالية الحرارة الأساسية لتطوير المواد المتقدمة، بما في ذلك أبحاث وإنتاج مركبات المصفوفة السيراميكية (CMCs). تساعدك حلولنا في تحقيق التحكم الدقيق في درجة الحرارة والغاز الضروري للترسيب الكيميائي للبخار (CVI) الناجح.

اتصل بنا اليوم باستخدام النموذج أدناه لمناقشة كيف يمكن لخبرتنا ومعداتنا تسريع مشاريع موادك المركبة. #ContactForm

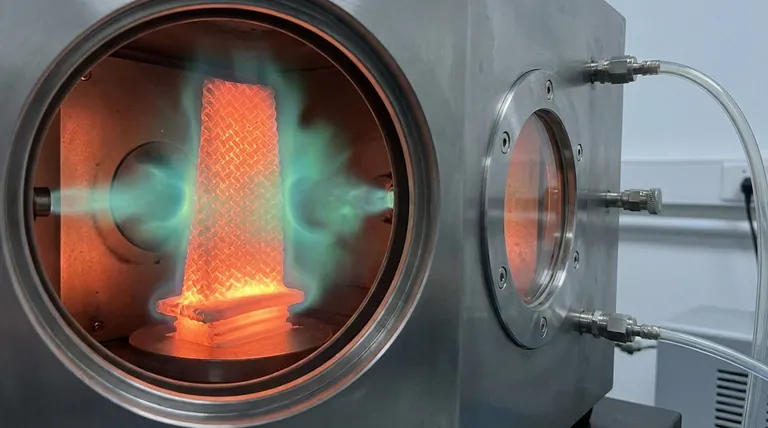

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار

- فرن أنبوبي من الكوارتز عالي الضغط للمختبر

- فرن الجرافيت بالفراغ المستمر

يسأل الناس أيضًا

- ما هو الإجهاد المسموح به لأنبوب الكوارتز؟ فهم طبيعته الهشة وحدوده العملية

- ما هي الأنبوب المستخدم للفرن الأنبوبي؟ اختر المادة المناسبة لدرجة الحرارة والجو

- ما هي استخدامات أفران الأنابيب؟ تحقيق معالجة حرارية دقيقة للمواد المتقدمة

- ماذا يحدث عندما يتم تسخين الكوارتز؟ دليل إلى تحولاته الطورية الحرجة واستخداماته

- ما هو حجم أنبوب الكوارتز؟ أبعاد مخصصة لاحتياجات فرن ومختبرك وعملياتك