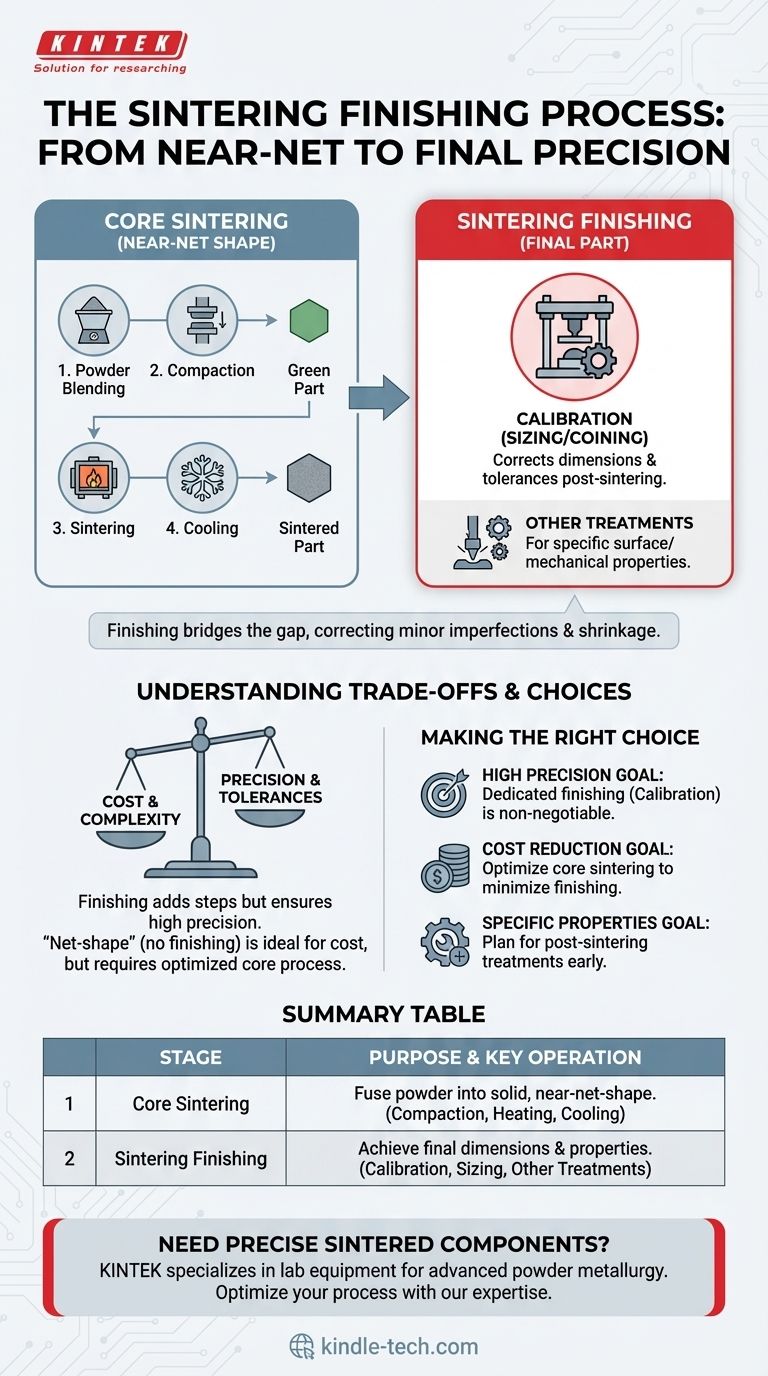

إن إنهاء التلبيد ليس جزءًا من عملية التلبيد الأساسية نفسها، بل هو مجموعة من العمليات الثانوية التي تتم بعد التلبيد. بعد ضغط المكون المسحوق المعدني وتسخينه، قد يخضع لعلاجات تشطيب مثل المعايرة لتصحيح أبعاده. تضمن هذه المرحلة النهائية أن يلبي الجزء المواصفات والتفاوتات الدقيقة المطلوبة لتطبيقه.

ينتج التلبيد مكونًا قريبًا من أبعاده النهائية، وهو ما يُعرف بـ "الشكل القريب للشبكة" (near-net shape). إن إنهاء التلبيد هو المرحلة اللاحقة والحاسمة التي تسد الفجوة من "القريب من الشبكة" إلى "النهائي"، حيث يتم تصحيح العيوب الطفيفة والتغيرات البعدية التي تحدث أثناء التسخين والتبريد.

لفهم التشطيب، افهم أولاً العملية الأساسية

قبل أن يتم تشطيب الجزء، يجب إنشاؤه أولاً من خلال مراحل التلبيد الأساسية. تحول هذه العملية المسحوق السائب إلى جسم صلب.

الخطوة 1: خلط المسحوق والإعداد

أولاً، يتم خلط المسحوق المعدني الأساسي بدقة مع عناصر أخرى. يمكن أن تشمل هذه العوامل عناصر السبائك لتعزيز الخصائص أو عوامل الربط (مثل الشمع أو البوليمرات) التي تساعد المسحوق على الاحتفاظ بشكله أثناء الضغط الأولي.

الخطوة 2: الضغط إلى جزء "أخضر"

يوضع مزيج المسحوق في قالب أو تشكيلة ويخضع لضغط عالٍ. تشكل عملية الضغط هذه المسحوق بالشكل المطلوب، ويشار إليه الآن باسم "الجزء الأخضر". هذا الجزء هش ولكنه صلب بما يكفي للتعامل معه.

الخطوة 3: التلبيد (التسخين والاندماج)

يوضع الجزء الأخضر في فرن ذي جو متحكم فيه. يتم تسخينه إلى درجة حرارة أقل بقليل من درجة انصهار المعدن الأساسي. خلال هذه المرحلة، يحترق عامل الربط، وتبدأ جزيئات المعدن في الاندماج عند نقاط التلامس، مما يزيد بشكل كبير من كثافة وقوة الجزء.

الخطوة 4: التبريد والتصلب

يتم تبريد المكون بطريقة محكومة، مما يسمح له بالتصلب في كتلة واحدة موحدة. عند هذه النقطة، تكتمل عملية التلبيد الأساسية. ومع ذلك، من المحتمل أن يكون الجزء قد انكمش قليلاً وقد لا يلبي بعد المتطلبات البعدية الدقيقة.

الغرض من إنهاء التلبيد

هنا يصبح التشطيب ضروريًا. فهو يعالج التغييرات التي تحدث أثناء دورة التسخين والتبريد لإنتاج جزء جاهز للاستخدام.

لماذا التشطيب ضروري

يؤدي اندماج الجزيئات وتقليل المسامية أثناء التلبيد حتمًا إلى انكماش الجزء. في حين أن هذا الانكماش متوقع في التصميم الأولي، إلا أن الاختلافات الطفيفة شائعة. يقوم التشطيب بتصحيح هذه الانحرافات الصغيرة عن المواصفات المستهدفة.

المعايرة: عملية التشطيب الأساسية

عملية التشطيب الأكثر شيوعًا هي المعايرة، والمعروفة أيضًا باسم التحجيم أو السك. يتم وضع الجزء الملبد مرة أخرى في قالب دقيق، والذي غالبًا ما يكون نفس المكبس المستخدم للضغط الأولي. تقوم عملية ضغط نهائية بتعديل الجزء، وصقل أبعاده لتلبية التفاوتات الضيقة جدًا.

علاجات أخرى بعد التلبيد

بالإضافة إلى المعايرة، قد يخضع الجزء لعلاجات أخرى لتحقيق خصائصه النهائية والمطلوبة. يتم تحديد هذه العمليات من خلال معايير الجودة المحددة والمتطلبات الوظيفية للمكون.

فهم المفاضلات

تعد إضافة مرحلة التشطيب قرارًا استراتيجيًا له فوائد وتكاليف واضحة.

التكلفة مقابل الدقة

تضيف كل خطوة تشطيب وقتًا وتعقيدًا وتكلفة إلى دورة الإنتاج الإجمالية. بالنسبة للمكونات التي لا تتطلب دقة عالية للغاية، فإن عملية التلبيد المُحسَّنة التي تقلل من الحاجة إلى التشطيب تكون أكثر اقتصادية.

مثال "الشكل الصافي" (Net-Shape)

الهدف النهائي في علم المعادن المساحيق هو تحقيق تصنيع "الشكل الصافي"، حيث يخرج الجزء من الفرن بأبعاد مثالية ولا يتطلب أي عمليات ثانوية. قد يشير الحاجة إلى تشطيب مكثف إلى أن مراحل الضغط والتسخين الأولية ليست مُحسَّنة بالكامل.

قيود المواد

تمارس عمليات التشطيب مثل المعايرة قوة على الجزء الملبد. يجب تصميم تركيبة المادة بحيث تتمتع بمرونة كافية لتحمل هذا الضغط النهائي دون تشقق أو فشل.

اتخاذ الخيار الصحيح لهدفك

يعتمد تحديد ما إذا كان سيتم دمج مرحلة تشطيب قوية على هدفك النهائي بالكامل.

- إذا كان تركيزك الأساسي هو المكونات عالية الدقة: فإن مرحلة التشطيب المخصصة، وخاصة المعايرة، هي جزء لا غنى عنه في خطة التصنيع الخاصة بك لتحقيق التفاوتات الضيقة.

- إذا كان تركيزك الأساسي هو خفض التكلفة في الأجزاء عالية الحجم: يجب أن ينصب جهدك على تحسين مزيج المسحوق ودورة التلبيد لإنتاج انكماش متسق ويمكن التنبؤ به، وبالتالي تقليل الحاجة إلى عمليات ثانوية مكلفة.

- إذا كان تركيزك الأساسي هو خصائص ميكانيكية أو سطحية محددة: يجب عليك التخطيط لعلاجات ما بعد التلبيد منذ البداية، حيث قد لا تكون عملية التلبيد الأساسية وحدها كافية.

من خلال النظر إلى التلبيد والتشطيب كمرحلتين متميزتين ولكنهما متصلتان، يمكنك تصميم عملية تصنيع أكثر تعمدًا وفعالية.

جدول ملخص:

| مرحلة التلبيد | الغرض | العملية الرئيسية |

|---|---|---|

| التلبيد الأساسي | صهر المسحوق في جزء صلب، قريب من الشكل الصافي | الضغط، التسخين، التبريد |

| إنهاء التلبيد | تحقيق الأبعاد والخصائص النهائية | المعايرة، التحجيم، علاجات أخرى |

هل تحتاج إلى مكونات ملبدة دقيقة وعالية الجودة؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية لتقنيات علم المعادن المساحيق المتقدمة. تضمن خبرتنا تحسين عمليات التلبيد والتشطيب لديك لتحقيق نتائج فائقة. اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

يسأل الناس أيضًا

- لماذا يجب معالجة الأجسام الخضراء المنتجة عن طريق نفث المادة الرابطة في فرن تلبيد فراغي؟

- لماذا يكون التلبيد أسهل في وجود طور سائل؟ أطلق العنان لتكثيف أسرع ودرجة حرارة أقل

- كيف يسهل فرن التلبيد الفراغي عالي الحرارة المعالجة اللاحقة لطلاءات الزركونيا؟

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة