في جوهرها، يعد تكليس المعادن عملية تصنيع تحوّل مسحوق المعدن إلى جزء صلب وعملي دون صهره. تُعرَّف العملية بثلاث مراحل أساسية: خلط المساحيق، وكبسها تحت ضغط عالٍ بالشكل المطلوب، ثم تسخين الشكل في فرن مُتحكَّم فيه لربط الجسيمات الفردية معًا عبر الانتشار الذري.

التكليس لا يتعلق بصهر المعدن؛ بل هو عملية حرارية تستخدم الحرارة والضغط لدمج جسيمات المسحوق الفردية في كتلة صلبة واحدة. تكمن قيمته الأساسية في قدرته على إنشاء أجزاء معقدة بالشكل النهائي من مواد يصعب تشغيلها أو صبها بطرق أخرى.

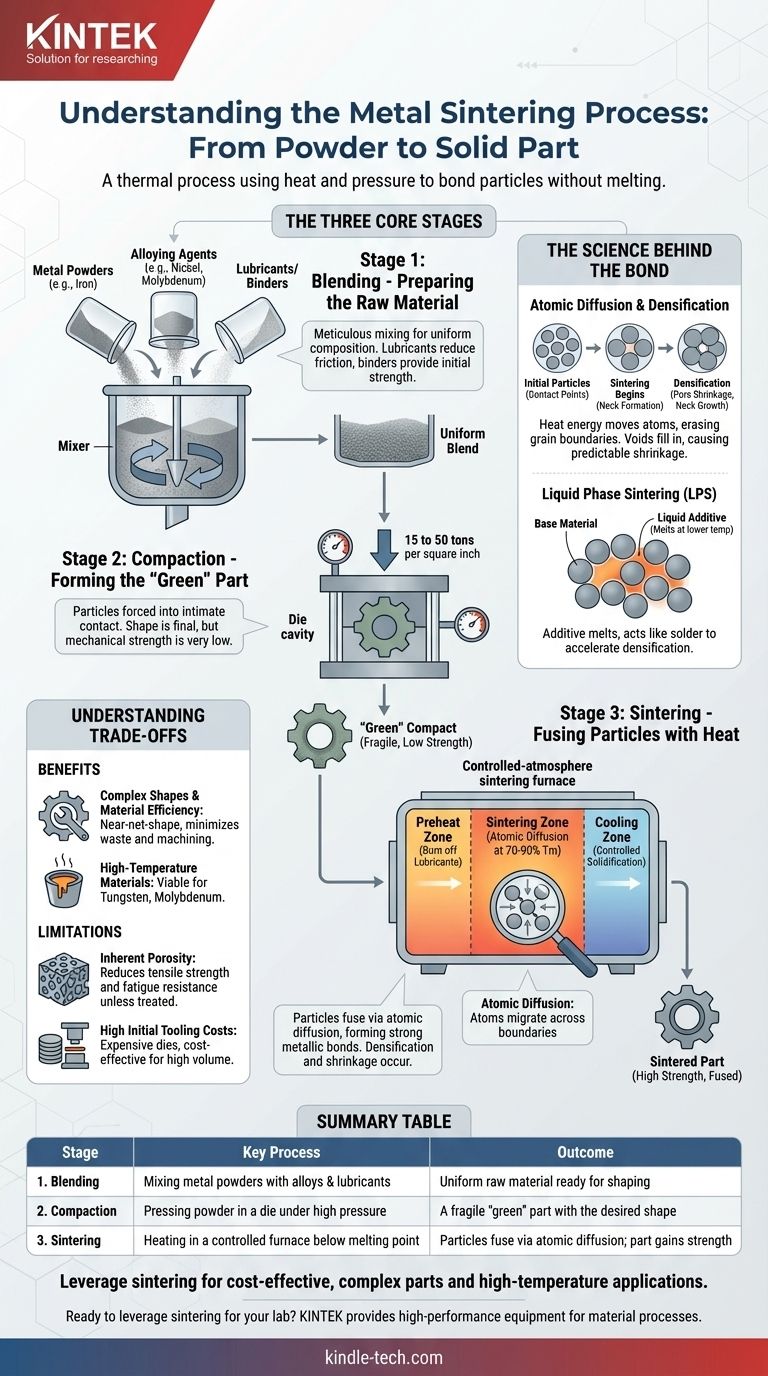

المراحل الأساسية الثلاث للتكليس

يعد سير عمل التكليس طريقة دقيقة ومتسلسلة. تبني كل مرحلة على المرحلة السابقة لتحقيق الهندسة المطلوبة والخصائص الميكانيكية للجزء النهائي.

المرحلة 1: الخلط - إعداد المواد الخام

قبل حدوث أي تشكيل، يجب تحضير المواد الأساسية. يتضمن ذلك خلط مساحيق المعادن الدقيقة، مثل الحديد أو الألومنيوم، بعناية مع عناصر أخرى.

يمكن أن تشمل هذه الإضافات عوامل السبائك (مثل النيكل أو الموليبدينوم لزيادة القوة) والمواد المزلقة أو المواد الرابطة. تقلل المواد المزلقة الاحتكاك أثناء المرحلة التالية، بينما توفر المواد الرابطة قوة أولية.

المرحلة 2: الكبس - تشكيل الجزء "الأخضر"

يتم توزيع المسحوق المخلوط في تجويف قالب دقيق. ثم يطبق مكبس ضغطًا شديدًا (يتراوح عادةً بين 15 و 50 طنًا لكل بوصة مربعة) على المسحوق.

يجبر هذا الضغط الجسيمات على الاتصال الوثيق، مما يخلق مكونًا هشًا مُسبق التكليس يُعرف باسم "الكبس الأخضر". يمتلك هذا الجزء الشكل والأبعاد المطلوبة ولكنه يتمتع بقوة ميكانيكية منخفضة جدًا، تشبه قطعة من الطباشير.

المرحلة 3: التكليس - دمج الجسيمات بالحرارة

يوضع "الكبس الأخضر" في فرن تكليس ذي جو مُتحكَّم فيه لمنع الأكسدة. يتم تسخين الجزء إلى درجة حرارة أقل بكثير من درجة انصهار المعدن الأساسي - عادةً حوالي 70-90٪ من درجة حرارة انصهاره.

غالبًا ما يتم إجراء عملية التسخين هذه في فرن نفق به مناطق متميزة:

- منطقة التسخين المسبق: يتم تسخين الجزء ببطء لحرق المواد المزلقة والمواد الرابطة من مرحلة الخلط.

- منطقة التكليس: عند درجة الحرارة القصوى، يحدث الانتشار الذري. تهاجر الذرات عبر حدود الجسيمات، مما يتسبب في اندماجها معًا وتكوين روابط معدنية قوية.

- منطقة التبريد: يتم تبريد الجزء المتصلب حديثًا بمعدل مُتحكَّم فيه. يمكن تعديل هذا المعدل لتحقيق هياكل دقيقة وخصائص نهائية محددة، مثل الصلابة.

العلم وراء الرابطة

يعد فهم ما يحدث على المستوى المجهري مفتاحًا لتقدير قوة التكليس وحدوده. العملية هي تلاعب دقيق بمبادئ علم المواد.

الانتشار الذري: محرك التكليس

يعمل التكليس لأن الحرارة توفر الطاقة اللازمة لحركة الذرات. عند درجات حرارة عالية، تصبح الذرات الموجودة على سطح كل جسيم مسحوق متحركة وتهاجر عبر نقاط التلامس بين الجسيمات المتجاورة.

تعمل حركة الذرات هذه على محو الحدود بين الحبيبات الفردية بشكل فعال، مما يخلق بنية بلورية واحدة ومستمرة. هذا الاندماج على المستوى الذري هو ما يمنح الجزء المُكلس قوته.

التكثيف والانكماش

مع اندماج الجسيمات، يتم ملء الفراغات أو المسام بينها تدريجيًا. هذه العملية، المعروفة باسم التكثيف، تسبب انكماش المكون بأكمله.

هذا الانكماش هو جزء متوقع وأساسي من التكليس. يجب على المهندسين تصميم أدوات الكبس الأولية لتكون أكبر قليلاً من الجزء النهائي المطلوب للتعويض عن هذا الانخفاض المخطط له في الحجم.

تكليس الطور السائل (LPS): تحسين

لتسريع التكثيف وتحقيق كثافات نهائية أعلى، غالبًا ما تُستخدم تقنية تسمى تكليس الطور السائل (LPS).

يتضمن ذلك إضافة كمية صغيرة من مسحوق سبيكة ذات نقطة انصهار أقل من المادة الأساسية. أثناء التسخين، تذوب هذه الإضافة وتتدفق إلى المسام بين الجسيمات الصلبة، وتعمل كـ "لحام" لسحبها معًا بشكل أسرع وأكثر فعالية.

فهم المفاضلات في التكليس

مثل أي عملية تصنيع، يوفر التكليس مجموعة فريدة من المزايا والعيوب. يتطلب اختياره فهم هذه المفاضلات.

الميزة: الأشكال المعقدة وكفاءة المواد

التكليس هو عملية بالشكل القريب من النهائي. ينتج أجزاءً قريبة جدًا من أبعادها النهائية، مما يقلل بشكل كبير من الحاجة إلى التشغيل الآلي الثانوي أو يلغيها. هذا يقلل من هدر المواد، مما يجعله فعالًا للغاية مقارنة بالطرق الاستقطاعية.

الميزة: معالجة المواد ذات درجات الحرارة العالية

العملية مناسبة بشكل فريد للمواد ذات نقاط الانصهار العالية للغاية، مثل التنغستن والموليبدينوم. غالبًا ما يكون صهر وصب هذه المواد غير عملي أو مستحيل، مما يجعل التكليس أحد طرق التصنيع القليلة الممكنة.

القيود: المسامية المتأصلة

ما لم يتم إجراء عمليات ثانوية، تحتفظ الأجزاء المُكلسة دائمًا بمستوى معين من المسامية. في حين أن هذا يمكن أن يكون مفيدًا للتطبيقات مثل المحامل ذاتية التشحيم، إلا أنه يقلل عادةً من قوة الشد الإجمالية ومقاومة الإجهاد للجزء مقارنةً بنظيره المطروق أو المسبوك ذي الكثافة الكاملة.

القيود: تكاليف الأدوات الأولية المرتفعة

إن قوالب الفولاذ المقوى المطلوبة لمرحلة الكبس باهظة الثمن للإنتاج. تعني هذه التكلفة الأولية المرتفعة أن التكليس يكون أكثر فعالية من حيث التكلفة لإنتاجات الحجم المتوسط إلى العالي حيث يمكن استهلاك تكلفة الأداة على آلاف الأجزاء.

اتخاذ القرار الصحيح لهدفك

يجب أن يعتمد قرارك باستخدام التكليس على الأولويات المحددة لمشروعك فيما يتعلق بالتكلفة والمادة والأداء.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة للأجزاء المعقدة: يعد التكليس خيارًا ممتازًا لأحجام الإنتاج العالية بما يكفي لتبرير استثمار الأدوات الأولي.

- إذا كان تركيزك الأساسي هو التطبيقات عالية الأداء أو درجات الحرارة العالية: يعد التكليس أحد الطرق الوحيدة القادرة على تشكيل أجزاء من المعادن الحرارية وبعض السيراميك المتقدم.

- إذا كان تركيزك الأساسي هو أقصى قوة ميكانيكية: كن على دراية بتأثير المسامية. إذا كان تطبيقك لا يمكن أن يتحمل أي فراغات، فقد تحتاج إلى التفكير في خطوات تكثيف ثانوية أو اختيار عملية بديلة مثل الطرق.

في نهاية المطاف، يتيح لك فهم التكليس الاستفادة من قدرته الفريدة على تحويل المسحوق البسيط إلى مكونات وظيفية معقدة بدقة وكفاءة.

جدول الملخص:

| المرحلة | العملية الرئيسية | النتيجة |

|---|---|---|

| 1. الخلط | خلط مساحيق المعادن مع السبائك والمواد المزلقة | مادة خام موحدة جاهزة للتشكيل |

| 2. الكبس | ضغط المسحوق في قالب تحت ضغط عالٍ | جزء "أخضر" هش بالشكل المطلوب |

| 3. التكليس | التسخين في فرن مُتحكَّم فيه تحت درجة الانصهار | تندمج الجسيمات عبر الانتشار الذري؛ يكتسب الجزء القوة |

هل أنت مستعد للاستفادة من التكليس في مشاريع التصنيع أو البحث والتطوير في مختبرك؟

تتخصص KINTEK في توفير معدات المختبرات عالية الأداء والمواد الاستهلاكية الأساسية لعمليات المواد المتقدمة مثل التكليس. سواء كنت بحاجة إلى أفران قوية للمعالجة الحرارية الدقيقة أو استشارة خبراء في تطبيقات علم المواد، فنحن هنا لدعم ابتكار مختبرك.

تواصل مع خبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تساعدك في تحقيق نتائج متفوقة في تكنولوجيا المساحيق المعدنية وما بعدها.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- كيف يتم عادةً تحضير العينات وقياسها باستخدام طريقة الانعكاس المنتشر؟ قم بتحسين التحليل الطيفي بالأشعة تحت الحمراء في مختبرك

- كيف يجب التعامل مع المنتجات والسائل النفايات بعد التجربة؟ ضمان سلامة المختبر والامتثال

- ما هو الفرق بين فرن البوتقة (Muffle Furnace) والفرن العادي؟ ضمان نقاء العينة بالتسخين غير المباشر

- ماذا يتم بالترميد في فرن الكتم؟ دليل لتحليل دقيق للمحتوى غير العضوي

- هل تحتاج إلى تسخين البوتقة النظيفة قبل استخدامها؟ منع الصدمة الحرارية وضمان دقة العملية