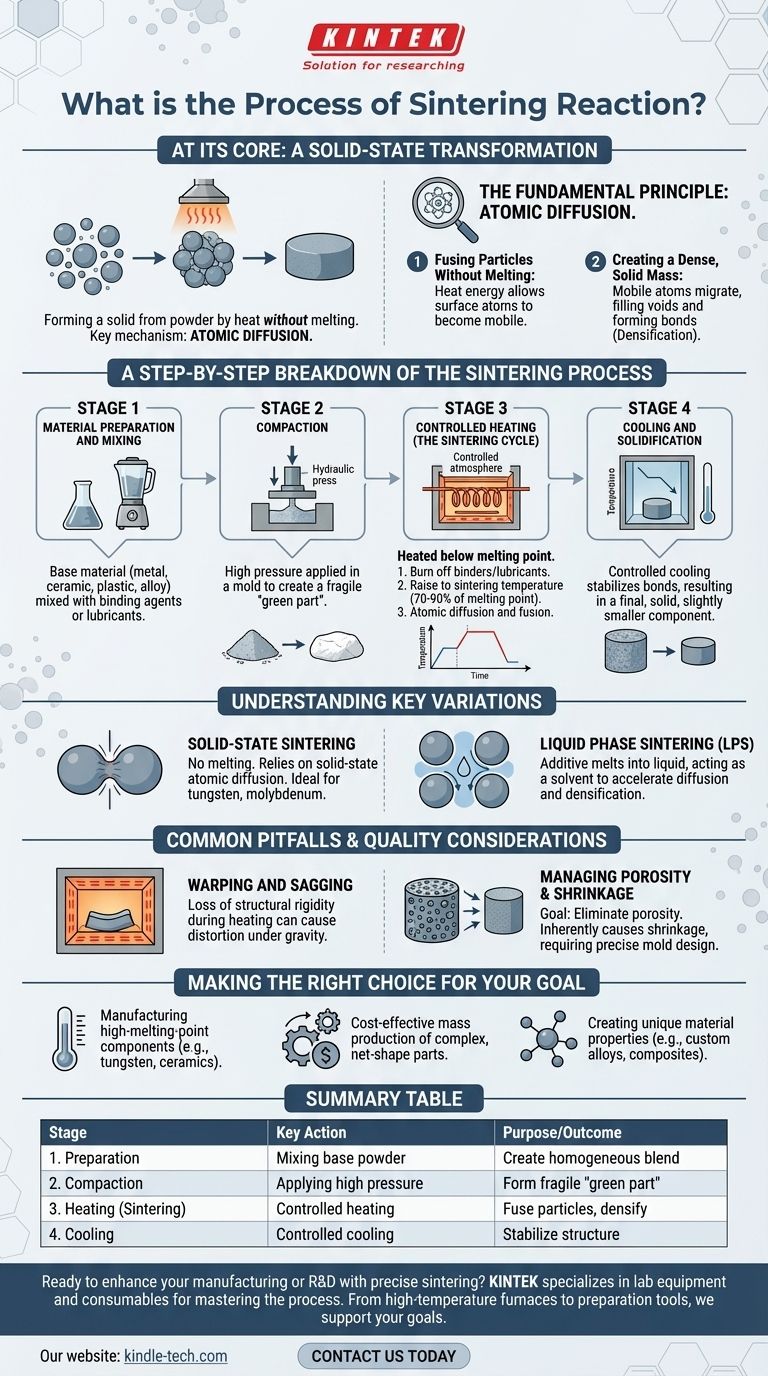

في جوهرها، عملية التلبيد هي طريقة لتشكيل جسم صلب وكثيف من مسحوق عن طريق تطبيق الحرارة دون صهر المادة إلى حالة سائلة. تتضمن الخطوات الأساسية تحضير وضغط مسحوق في شكل مرغوب، ثم تسخينه في بيئة متحكم فيها إلى درجة حرارة أقل بقليل من نقطة انصهاره، مما يؤدي إلى اندماج الجزيئات الفردية معًا.

التلبيد ليس عملية صهر؛ إنه تحول في الحالة الصلبة. الآلية الرئيسية هي الانتشار الذري، حيث تمنح الحرارة الذرات الطاقة للتحرك عبر حدود الجسيمات، مما يؤدي فعليًا إلى لحام المسحوق في كتلة واحدة متماسكة مع مسامية منخفضة.

المبدأ الأساسي: الانتشار الذري

صهر الجزيئات بدون إذابة

يعمل التلبيد لأن الحرارة توفر الطاقة. حتى أقل بكثير من نقطة انصهار المادة، تسمح هذه الطاقة للذرات على سطح كل جسيم مسحوق بأن تصبح متحركة.

تنتقل هذه الذرات المتحركة عبر نقاط التلامس بين الجزيئات المتجاورة. هذه العملية، المعروفة باسم الانتشار الذري، تملأ الفراغات بين الجزيئات تدريجيًا وتشكل روابط معدنية أو كيميائية قوية.

إنشاء كتلة كثيفة وصلبة

نتيجة هذه الحركة الذرية هي التكثيف. ينكمش الجسم الكلي قليلاً مع إزالة المسام بين الجزيئات، وتزداد كثافته، مما يحول المسحوق المفكك أو المضغوط قليلاً إلى جزء قوي وصلب.

تفكيك خطوة بخطوة لعملية التلبيد

بينما تختلف التفاصيل حسب المادة، تتبع عملية التصنيع عمومًا أربع مراحل متميزة.

الخطوة 1: تحضير المواد والخلط

تبدأ العملية بالمادة الأساسية في شكل مسحوق. يمكن أن يكون هذا معدنًا نقيًا، أو سيراميكًا، أو بلاستيكًا، أو سبيكة محددة مسبقًا.

غالبًا ما تضاف مواد أخرى. يمكن أن تشمل هذه عوامل الربط لتثبيت المسحوق معًا أو مواد التشحيم للمساعدة في الضغط. لتطبيقات معينة، يتم خلط مساحيق مواد مختلفة لإنشاء مركب أو سبيكة محددة.

الخطوة 2: الضغط

يوضع المسحوق المحضر في قالب أو قالب يعكس الشكل النهائي المطلوب. ثم يتم تطبيق ضغط هائل لضغط المسحوق.

تؤدي هذه الخطوة إلى تلامس الجزيئات بشكل وثيق، مما يخلق جسمًا هشًا بقوام الطباشير. غالبًا ما يسمى هذا الجسم ما قبل التلبيد "الجزء الأخضر".

الخطوة 3: التسخين المتحكم فيه (دورة التلبيد)

يوضع الجزء الأخضر في فرن متخصص ذو جو متحكم فيه. دورة التسخين دقيقة وحاسمة للنجاح.

أولاً، ترفع درجة الحرارة ببطء لحرق أي مواد تشحيم أو مواد رابطة مستخدمة في مرحلة التحضير. غالبًا ما يتم التحكم في الغلاف الجوي في الفرن لمنع الأكسدة للمادة.

بعد ذلك، تزداد درجة الحرارة إلى درجة حرارة التلبيد - عادةً 70-90٪ من نقطة انصهار المادة. يتم الاحتفاظ بالجزء عند درجة الحرارة هذه، مما يسمح بحدوث الانتشار الذري واندماج الجزيئات معًا.

الخطوة 4: التبريد والتصلب

أخيرًا، يتم تبريد الجزء بطريقة متحكم فيها. يسمح هذا للروابط المتكونة حديثًا بالاستقرار وتحديد الهيكل البلوري النهائي، مما ينتج عنه مكون واحد موحد وصلب. ستكون الأبعاد النهائية أصغر قليلاً من الجزء الأخضر بسبب التكثيف، وهو عامل يجب أخذه في الاعتبار في تصميم القالب الأولي.

فهم الاختلافات الرئيسية

ليس كل التلبيد متشابهًا. يمكن تعديل العملية لتحقيق نتائج مختلفة أو للعمل مع مواد مختلفة.

التلبيد في الحالة الصلبة

هذا هو الشكل الأكثر شيوعًا للتلبيد، حيث تحدث العملية بأكملها دون أن يذوب أي جزء من المادة. يعتمد كليًا على الانتشار الذري في الحالة الصلبة وهو ضروري للمواد ذات نقاط الانصهار العالية جدًا، مثل التنغستن والموليبدينوم.

التلبيد في الطور السائل (LPS)

في هذا التباين، يتم خلط مادة مضافة ذات نقطة انصهار أقل مع المسحوق الأساسي. أثناء التسخين، تذوب هذه المادة المضافة في سائل بينما تظل المادة الرئيسية صلبة.

يتدفق هذا السائل إلى المسام بين الجزيئات الصلبة. يعمل كمذيب، ويسرع الانتشار ويساعد الجزيئات الصلبة على إعادة الترتيب في تكوين أكثر كثافة، مما يسرع العملية برمتها.

المزالق الشائعة واعتبارات الجودة

يتطلب الحصول على جزء متلبد مثالي تحكمًا دقيقًا في العملية لتجنب العيوب الشائعة.

خطر الالتواء والترهل

أثناء مرحلة التسخين، يفقد المكون بعض صلابته الهيكلية قبل أن تتشكل الروابط الجديدة بالكامل. تحت تأثير الجاذبية، يمكن للأجزاء غير المدعومة أو المعقدة أن تلتوي أو تترهل أو تتشوه. الدعم المناسب داخل الفرن أمر بالغ الأهمية.

إدارة المسامية والانكماش

الهدف الأساسي للتلبيد هو القضاء على المسامية (المساحة الفارغة بين الجزيئات). سيؤدي التلبيد غير المكتمل إلى ترك الجزء مساميًا وضعيفًا.

على العكس من ذلك، تتسبب عملية التكثيف بطبيعتها في انكماش الجزء. يجب حساب هذا الانكماش بدقة وأخذه في الاعتبار في تصميم القالب الأولي لضمان أن الجزء النهائي يلبي التفاوتات الأبعاد.

اتخاذ القرار الصحيح لهدفك

التلبيد تقنية متعددة الاستخدامات وقوية، ولكن تطبيقها يعتمد على هدفك المحدد.

- إذا كان تركيزك الأساسي هو تصنيع مكونات ذات نقطة انصهار عالية: التلبيد هو الطريقة المثالية، لأنه يتجنب تكاليف الطاقة الهائلة والتحديات التقنية لمحاولة صب مواد مثل التنغستن أو السيراميك.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة: يتفوق التلبيد في إنشاء أجزاء معقدة ذات شكل نهائي مع الحد الأدنى من هدر المواد وتقليل الحاجة إلى التشغيل الآلي بعد المعالجة، مما يجعله اقتصاديًا للغاية لكميات كبيرة.

- إذا كان تركيزك الأساسي هو إنشاء خصائص مادية فريدة: يسمح لك التلبيد بدمج المواد بطرق غير ممكنة من خلال الصهر، مما يتيح تصميم سبائك مخصصة، ومركبات مصفوفة معدنية، وسيرميتات.

من خلال التحكم في الحرارة والضغط، يحول التلبيد المساحيق البسيطة إلى مكونات معقدة وعالية الأداء.

جدول ملخص:

| المرحلة | الإجراء الرئيسي | الغرض/النتيجة |

|---|---|---|

| 1. التحضير | خلط المسحوق الأساسي مع المواد الرابطة/المشحمات | إنشاء مزيج متجانس لضغط متسق |

| 2. الضغط | تطبيق ضغط عالٍ في قالب | تشكيل "جزء أخضر" هش بالشكل المطلوب |

| 3. التسخين (التلبيد) | تسخين متحكم فيه تحت نقطة الانصهار | صهر الجزيئات عبر الانتشار الذري؛ تكثيف الجزء |

| 4. التبريد | تبريد متحكم فيه في فرن | تثبيت الروابط وإنهاء هيكل المكون |

هل أنت مستعد لتعزيز تصنيعك أو البحث والتطوير الخاص بك باستخدام التلبيد الدقيق؟

تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية الأساسية لإتقان عملية التلبيد. سواء كنت تقوم بتطوير مواد جديدة، أو تحسين دورات الإنتاج، أو ضمان جودة متسقة، فإن خبرتنا ومنتجاتنا الموثوقة تدعم أهدافك - من الأفران عالية الحرارة ذات الأجواء المتحكم فيها إلى أدوات تحضير المواد.

اتصل بنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق أجزاء أقوى وأكثر تعقيدًا بكفاءة أكبر وهدر أقل.

دليل مرئي

المنتجات ذات الصلة

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن تفحيم الخزف السني بالشفط

يسأل الناس أيضًا

- لماذا يتطلب التلبيد لسبائك Ti-43Al-4Nb-1Mo-0.1B فراغًا عاليًا؟ ضمان النقاء والمتانة الكسر

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- كيف يؤثر التحكم الدقيق في درجة الحرارة على سبائك FeCoCrNiMnTiC عالية الإنتروبيا؟ إتقان التطور المجهري

- ما هو التلبيد الفراغي؟ تحقيق نقاء وأداء لا مثيل لهما للمواد المتقدمة

- لماذا يكون التلبيد أسهل في وجود طور سائل؟ أطلق العنان لتكثيف أسرع ودرجة حرارة أقل