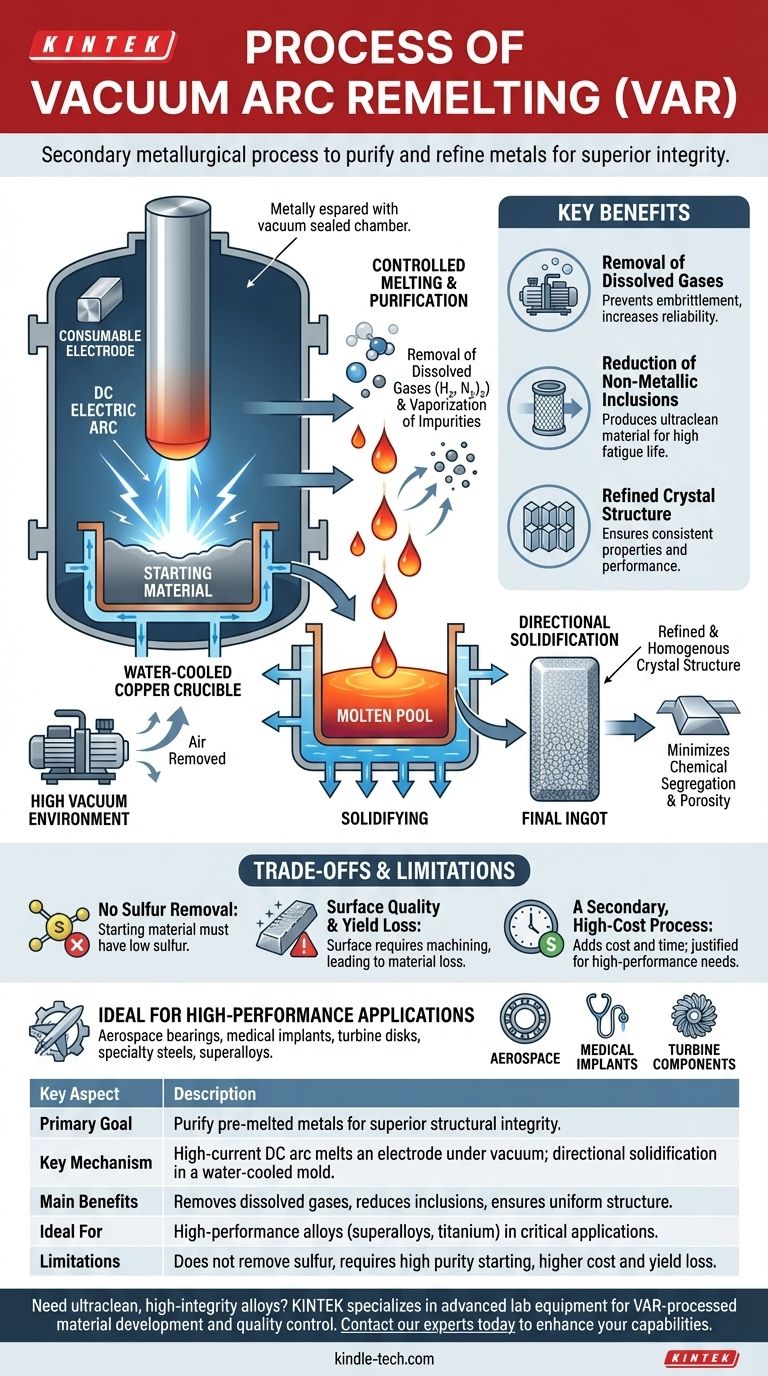

في جوهرها، تُعد عملية إعادة الصهر بالقوس الكهربائي في الفراغ (VAR) عملية تعدين ثانوية مصممة لتنقية وصقل المعادن والسبائك التي تم صهرها مرة واحدة بالفعل. وهي تعمل باستخدام قوس كهربائي تيار مستمر عالي التيار لصهر قطب كهربائي أسطواني صلب من المادة تدريجياً تحت تفريغ عالٍ. يتقاطر المعدن المنصهر إلى الأسفل ويعيد التصلب في قالب نحاسي مبرد بالماء، مما ينتج سبيكة نهائية ذات نقاء وسلامة هيكلية فائقة.

الغرض الأساسي من VAR ليس إنشاء معدن، بل إتقانه. عن طريق إعادة صهر سبيكة في فراغ، تزيل العملية الغازات المذابة وتبخر الشوائب مع التحكم في التصلب لإنشاء منتج نهائي نظيف ومتجانس بشكل استثنائي.

كيف تعمل عملية VAR: تفصيل خطوة بخطوة

عملية VAR هي تسلسل عالي التحكم مصمم لتحسين جودة سبيكة موجودة مسبقًا بشكل منهجي. إنها عملية دفعات، حيث يتم تكرير قطب كهربائي واحد في كل مرة.

القطب الكهربائي المستهلك

تبدأ العملية بـ "قطب كهربائي مستهلك"، وهو أسطوانة صلبة كبيرة من السبيكة التي تحتاج إلى تكرير. غالبًا ما يتم إنتاج هذا القطب الكهربائي عن طريق عملية صهر أولية مثل الصهر بالحث الفراغي (VIM).

إشعال القوس الكهربائي

يتم تعليق القطب الكهربائي داخل بوتقة نحاسية مبردة بالماء ومحكمة الإغلاق بالفراغ. يتم وضعه فوق كمية صغيرة من المادة البادئة في قاع البوتقة، ليعمل كطرف سالب (كاثود). يتم بعد ذلك إشعال قوس تيار مستمر قوي بين طرف القطب الكهربائي والمادة الأساسية (أنود).

الصهر والتحسين المتحكم فيه

تؤدي الحرارة الشديدة للقوس، التي تصل إلى ما يقرب من 5000 كلفن، إلى صهر طرف القطب الكهربائي. عندما يصبح المعدن سائلاً ويشكل قطرات، فإنه يتعرض لبيئة الفراغ.

هذا التعرض حاسم. يسحب الفراغ الغازات المذابة مثل الهيدروجين والنيتروجين، ويتم تبخير وإزالة العناصر الأخرى ذات ضغط البخار العالي. هذه هي خطوة التنقية الأساسية.

التصلب الاتجاهي

تسقط القطرات المنصهرة من القطب الكهربائي في البركة الضحلة من المعدن السائل في قاع البوتقة. نظرًا لأن البوتقة مبردة بالماء بنشاط، يبدأ المعدن في التصلب فور ملامسته للجدران والقاعدة المبردة.

مع استهلاك القطب الكهربائي باستمرار، تنمو السبيكة من الأسفل إلى الأعلى. يقلل هذا التصلب التدريجي والمتحكم فيه من التجزئة الكيميائية والمسامية، مما ينتج عنه سبيكة كثيفة ومتجانسة للغاية.

الهدف الأساسي: تحقيق النقاء والهيكل المطلق

يتم تحديد VAR عندما تتطلب متطلبات أداء المادة أعلى مستوى ممكن من النظافة والسلامة الهيكلية. تم تصميم العملية لتحقيق العديد من النتائج الرئيسية.

إزالة الغازات المذابة

يمكن أن تسبب الغازات مثل الهيدروجين هشاشة، وهو وضع فشل كارثي في المكونات المعرضة لإجهاد عالٍ. بيئة الفراغ فعالة بشكل استثنائي في تقليل هذه الغازات المذابة إلى مستويات منخفضة للغاية.

تقليل الشوائب غير المعدنية

تسمح عملية إعادة الصهر للشوائب غير المعدنية، مثل الأكاسيد، بالطفو إلى سطح المسبح المنصهر حيث يمكن احتواؤها. ينتج عن هذا مادة "فائقة النظافة"، وهو أمر بالغ الأهمية للمكونات المعرضة للتعب العالي، مثل كرات التحميل أو أقراص التوربينات.

هيكل بلوري مكرر ومتجانس

يمنع التصلب الاتجاهي المتحكم فيه المتأصل في عملية VAR العناصر السبيكية المختلفة من الانفصال (التجزؤ). ينتج عن هذا سبيكة نهائية ذات تركيبة كيميائية متسقة وبنية حبيبية دقيقة وموحدة، مما يترجم مباشرة إلى خصائص ميكانيكية يمكن التنبؤ بها وموثوقة.

فهم المفاضلات والقيود

في حين أن VAR تنتج مواد عالية الجودة بشكل استثنائي، إلا أنها ليست حلاً شاملاً. لديها قيود محددة من المهم فهمها.

لا إزالة للكبريت

لا توفر عملية VAR آلية لإزالة الكبريت. لذلك، يجب أن يحتوي القطب الكهربائي المستهلك البادئ بالفعل على محتوى كبريت منخفض جدًا. يضع هذا قيدًا كبيرًا على اختيار المواد والمعالجة الأولية.

جودة السطح وفقدان الإنتاجية

أثناء العملية، يمكن أن يتناثر بعض المعدن المنصهر على جدار القالب البارد، مما يخلق سطح سبيكة خشنًا وأحيانًا مساميًا. غالبًا ما يحتوي هذا السطح على تركيز أعلى لبعض الشوائب ويجب إزالته بالآلات، أو "تقشيره"، قبل المزيد من المعالجة، مما يؤدي إلى فقدان إنتاجية المادة.

عملية ثانوية عالية التكلفة

VAR هي خطوة تكرير ثانوية، وليست طريقة صهر أولية. إنها تضيف تكلفة ووقتًا كبيرين لدورة التصنيع. يتم تبرير استخدامها فقط للتطبيقات عالية الأداء حيث تفوق فوائد النقاء الشديد التكلفة الإضافية. يتم استخدامه للمواد مثل الفولاذ VAR المتخصص، والسبائك الفائقة، والتيتانيوم، والزركونيوم.

اتخاذ الخيار الصحيح لهدفك

تحديد مادة معالجة بتقنية VAR هو قرار مدفوع بالكامل بمتطلبات أداء المكون النهائي.

- إذا كان تركيزك الأساسي هو عمر التعب الشديد والموثوقية (على سبيل المثال، محامل الطيران، الغرسات الطبية): VAR هو الخيار الحاسم لإنتاج المادة فائقة النظافة اللازمة لمنع الأعطال الناجمة عن الشوائب.

- إذا كان تركيزك الأساسي هو تجانس المادة والخصائص المتوقعة (على سبيل المثال، فولاذ الأدوات عالي الأداء، مكونات التوربينات من السبائك الفائقة): يضمن تصلب VAR المتحكم فيه بنية موحدة خالية من التجزؤ، وهو أمر ضروري لأداء متسق في الظروف القاسية.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة للتطبيقات الهيكلية القياسية: VAR هي خطوة غير ضرورية ومكلفة؛ ستكون الفولاذ المصهور بالهواء التقليدي أو منزوع الغازات بالفراغ كافية.

في نهاية المطاف، يعد اختيار VAR استثمارًا في تحقيق أعلى مستوى ممكن من سلامة المواد للتطبيقات الأكثر تطلبًا.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| الهدف الأساسي | تنقية وصقل المعادن المصهورة مسبقًا لتحقيق سلامة هيكلية فائقة. |

| الآلية الرئيسية | قوس تيار مستمر عالي التيار يصهر قطبًا كهربائيًا تحت التفريغ؛ يتصلب المعدن المنصهر اتجاهيًا في قالب مبرد بالماء. |

| الفوائد الرئيسية | يزيل الغازات المذابة (H₂، N₂)، ويقلل الشوائب غير المعدنية، ويضمن بنية حبيبية موحدة. |

| مثالي لـ | السبائك عالية الأداء (مثل السبائك الفائقة، التيتانيوم) المستخدمة في الطيران، والغرسات الطبية، ومكونات التوربينات. |

| القيود | لا يزيل الكبريت؛ يتطلب قطبًا كهربائيًا بادئًا عالي النقاء؛ تكلفة أعلى وفقدان في الإنتاجية بسبب تشغيل السطح. |

هل تحتاج إلى سبائك فائقة النظافة وعالية النزاهة لتطبيقاتك الحرجة؟ تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية التي تدعم تطوير ومراقبة جودة المواد المعالجة بتقنية VAR. سواء كنت تقوم بتكرير السبائك الفائقة لتطبيقات الطيران أو ضمان نقاء الغرسات الطبية، تساعدك حلولنا على تحقيق أعلى معايير أداء المواد. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تعزيز قدرات مختبرك!

دليل مرئي

المنتجات ذات الصلة

- فرن صهر بالحث القوسي الفراغي

- فرن صهر القوس لنظام الدوران بالصهر بالحث الفراغي

- فرن صهر بالحث الفراغي على نطاق المختبر

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هي المادة المناسبة للتصليد؟ الدور الحاسم لمحتوى الكربون في اختيار الفولاذ

- ما هي تقنية الطلاء بالفراغ؟ دليل للأغشية الرقيقة عالية الأداء

- ما هي العوامل التي يجب التحكم فيها أثناء التلبيد؟ درجة الحرارة الرئيسية، والجو، والمادة للحصول على أفضل النتائج

- ما هو فرن القوس البلازمي؟ تحقيق نقاء وتحكم لا مثيل لهما في السبائك المتخصصة

- هل يتبخر المعدن في الفراغ؟ اكتشف قوة ترسيب الأغشية الرقيقة

- مما تُصنع أفران درجات الحرارة العالية؟ شرح الغرافيت والتنغستن والموليبدينوم

- ما هي عملية التلدين الفراغي؟ تحقيق نقاء فائق للمواد وتخفيف الإجهاد

- ما هو فرن المقاومة؟ تسخين دقيق لمعالجة المواد الصناعية