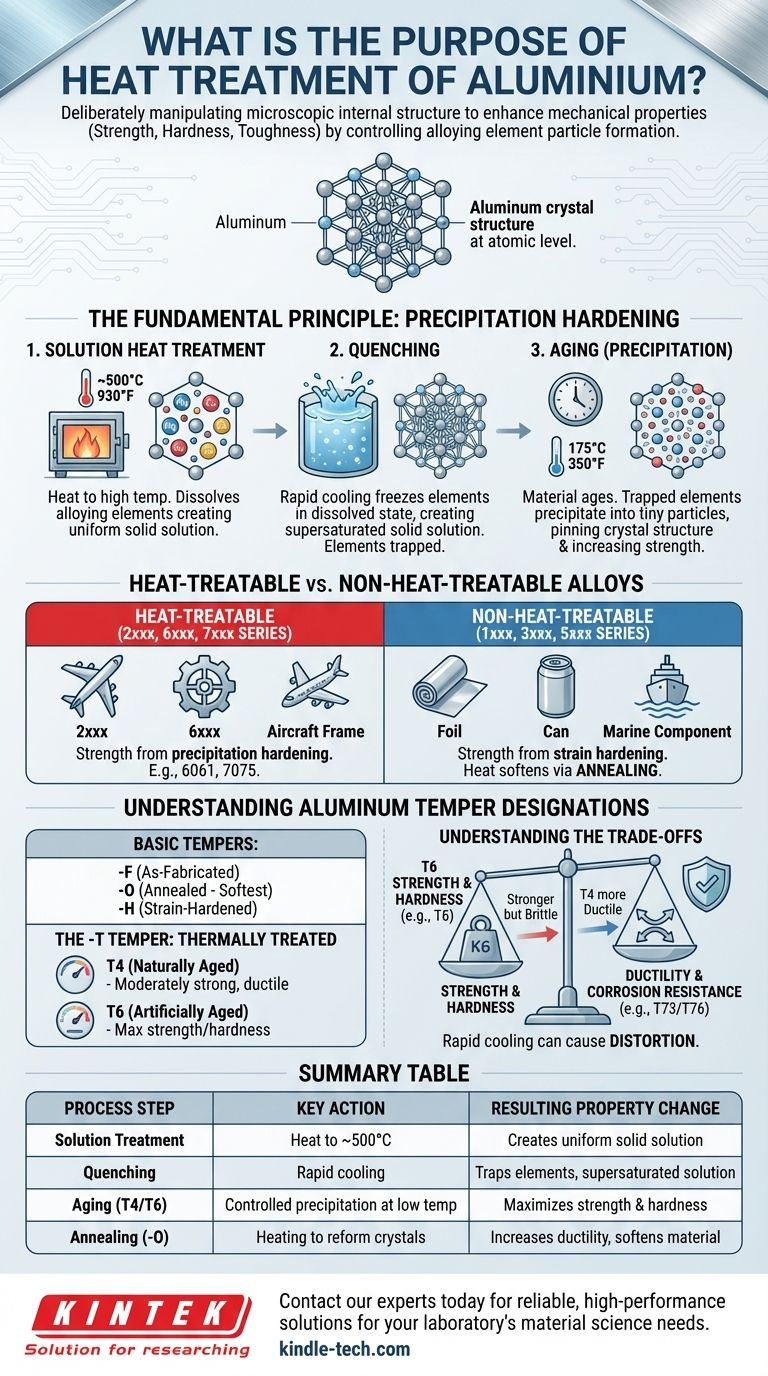

في جوهرها، الغرض من المعالجة الحرارية للألومنيوم هو التلاعب المتعمد ببنيته الداخلية المجهرية لتعزيز خصائصه الميكانيكية. على عكس الفولاذ، الذي يتم تقسيمه عن طريق تغيير مرحلة بلوراته، فإن المعالجات الحرارية الأكثر شيوعًا وفعالية لسبائك الألومنيوم تزيد من القوة والصلابة والمتانة عن طريق التحكم في تكوين جزيئات صغيرة من عناصر السبائك داخل المعدن.

الهدف الأساسي من المعالجة الحرارية للألومنيوم ليس ببساطة جعله أكثر صلابة، بل تحقيق توازن دقيق ومصمم للخصائص. تطلق هذه العملية العنان لإمكانات القوة العالية لسبائك الألومنيوم المحددة عن طريق إنشاء شبكة دقيقة الانتشار من الرواسب الداخلية التي تقاوم التشوه.

المبدأ الأساسي: تصليد الترسيب

لفهم المعالجة الحرارية، يجب عليك أولاً أن تفهم أن الألومنيوم ليس كله متشابهًا. هذه العملية فعالة فقط على سبائك "قابلة للمعالجة الحرارية" محددة.

مشكلة الألومنيوم النقي

الألومنيوم النقي (سلسلة 1xxx) ناعم، ومطيل، وذو قوة منخفضة نسبيًا. على الرغم من أنه مفيد لمقاومته للتآكل وقابليته للتوصيل، إلا أنه غير مناسب لمعظم التطبيقات الهيكلية.

إدخال عناصر السبائك

لزيادة قوته، يتم خلط الألومنيوم مع عناصر أخرى مثل النحاس (Cu)، والمغنيسيوم (Mg)، والزنك (Zn). في السبائك القابلة للمعالجة الحرارية (مثل سلاسل 2xxx، 6xxx، و 7xxx)، يمكن إذابة هذه العناصر في الألومنيوم ثم ترسيبها بطريقة متحكم بها.

عملية التقوية ثلاثية الخطوات

هذه العملية، المعروفة باسم تصليد الترسيب أو تصليد الشيخوخة، تُفهم بشكل أفضل على أنها تسلسل من ثلاث مراحل.

-

المعالجة الحرارية بالمحلول: يتم تسخين سبيكة الألومنيوم إلى درجة حرارة عالية ومحددة (حوالي 500 درجة مئوية / 930 درجة فهرنهايت) والاحتفاظ بها هناك. يؤدي هذا إلى إذابة عناصر السبائك في الألومنيوم، مما يخلق محلولًا صلبًا موحدًا، تمامًا مثل إذابة السكر في الماء الساخن.

-

التبريد السريع (الإخماد): يتم بعد ذلك تبريد المادة بسرعة، عادة في الماء. يؤدي هذا الانخفاض المفاجئ في درجة الحرارة إلى تجميد عناصر السبائك في حالتها المذابة، مما يخلق محلولًا صلبًا فوق مشبع. تُحبس العناصر داخل الشبكة البلورية للألومنيوم، وترغب في الهروب ولكنها لا تملك الطاقة الحرارية اللازمة لذلك.

-

الشيخوخة (الترسيب): في هذه الخطوة النهائية والحاسمة، يُسمح للمادة "بالشيخوخة". تبدأ عناصر السبائك المحبوسة في التكتل والترسيب من المحلول، مكونة جزيئات صغيرة جدًا، وكثيرة، وموزعة بشكل موحد. تعمل هذه الجزيئات كعقبات، تثبت البنية البلورية في مكانها وتجعل تشوه المادة أكثر صعوبة. هذا هو ما يخلق الزيادة الهائلة في القوة والصلابة.

السبائك القابلة للمعالجة الحرارية مقابل السبائك غير القابلة للمعالجة الحرارية

هذا التمييز حاسم لأي قرار هندسي أو تصميمي يتعلق بالألومنيوم.

السبائك القابلة للمعالجة الحرارية (سلاسل 2xxx، 6xxx، 7xxx)

صُممت هذه السبائك خصيصًا لتصليد الترسيب. تستمد قوتها بشكل أساسي من عملية المعالجة الحرارية.

- سلسلة 2xxx (Al-Cu): معروفة بقوتها العالية، ولكنها عمومًا أقل مقاومة للتآكل. شائعة في تطبيقات الفضاء الجوي.

- سلسلة 6xxx (Al-Mg-Si): سبائك العمل الشائعة مثل 6061. توفر توازنًا جيدًا بين القوة وقابلية التشكيل ومقاومة التآكل.

- سلسلة 7xxx (Al-Zn-Mg): أعلى سبائك الألومنيوم قوة، مثل 7075. إنها الخيار الأفضل للمكونات الهيكلية عالية الإجهاد، مثل هياكل الطائرات.

السبائك غير القابلة للمعالجة الحرارية (سلاسل 1xxx، 3xxx، 5xxx)

تكتسب هذه السبائك قوتها من خلال تصليد الإجهاد (تصليد العمل، مثل الدرفلة أو التشكيل) وتقوية المحلول الصلب من عناصر السبائك الخاصة بها. لا يمكن استخدام الحرارة لتقويتها.

ومع ذلك، يمكن استخدام الحرارة لتليين هذه السبائك من خلال عملية تسمى التخمير. تزيل هذه العملية آثار تصليد الإجهاد، مما يجعل المادة أكثر ليونة وأسهل في التشكيل.

فهم تسميات حالة الألومنيوم

تسمية الحالة، وهي لاحقة تتبع رقم السبيكة (مثل 6061-T6)، تخبرك بالضبط بما تم فعله للمادة.

الحالات الأساسية: -F، -O، و -H

- -F (كما تم تصنيعه): لم يتم تطبيق أي تحكم خاص على الظروف الحرارية أو ظروف تصليد الإجهاد.

- -O (مُخمّر): الحالة الأكثر ليونة والأكثر مطيلية، يتم تحقيقها عن طريق التسخين للسماح بإعادة تشكيل البلورات.

- -H (مُصلّد بالإجهاد): ينطبق فقط على السبائك غير القابلة للمعالجة الحرارية التي تم تقويتها بالعمل البارد.

حالة -T: معالج حرارياً

تعني تسمية -T أن السبيكة قد عولجت حرارياً لإنتاج حالات مستقرة. تتبعها دائمًا رقم واحد أو أكثر.

- -T4 (مُعتّق طبيعياً): تم معالجة المادة حرارياً بالمحلول، ثم تبريدها سريعاً، ثم سُمح لها بالشيخوخة في درجة حرارة الغرفة. إنها قوية بشكل معقول ولكنها تظل مطيلية بما يكفي لبعض عمليات التشكيل.

- -T6 (مُعتّق صناعياً): بعد معالجة المحلول والتبريد السريع، يتم تسخين المادة إلى درجة حرارة منخفضة (مثل 175 درجة مئوية / 350 درجة فهرنهايت) لفترة زمنية محددة. تعمل هذه "الشيخوخة الاصطناعية" على تسريع وتحسين عملية الترسيب، مما يؤدي إلى أقصى قوة وصلابة تقريبًا. هذه هي الحالة الأكثر شيوعًا للألومنيوم الهيكلي.

فهم المقايضات

المعالجة الحرارية ليست مجانية؛ كل تحسين يأتي مع مقايضة مقابلة.

القوة مقابل المطيلية

المقايضة الأساسية هي بين القوة والمطيلية. حالة T6 المعتّقة بالكامل أقوى بكثير من حالة T4 المعتّقة طبيعياً، ولكنها أيضًا أكثر هشاشة ولا يمكن تشكيلها بسهولة. حالة -O المخمّرة هي الأكثر مطيلية ولكنها الأقل قوة.

القوة مقابل مقاومة التآكل

بالنسبة لبعض السبائك عالية القوة (خاصة سلسلة 7xxx)، يمكن أن تكون حالات القوة القصوى مثل T6 أكثر عرضة للتشقق الناتج عن تآكل الإجهاد (SCC). لمكافحة ذلك، تُستخدم حالات "الشيخوخة المفرطة" الخاصة مثل T73 أو T76، والتي تقلل قليلاً من القوة القصوى مقابل تحسن كبير في مقاومة التآكل.

خطر التشوه

التبريد السريع للإخماد هو صدمة حرارية يمكن أن تسبب تشوهًا كبيرًا وإجهادًا داخليًا في الأجزاء المعقدة. يتطلب هذا تحكمًا دقيقًا في العملية، وتجهيزات متخصصة، وأحيانًا عمليات تقويم أو تخفيف الإجهاد بعد الإخماد.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون اختيارك للسبيكة والمعالجة الحرارية مدفوعًا بمتطلبات الاستخدام النهائي للمكون.

- إذا كان تركيزك الأساسي هو أقصى قوة وصلابة: اختر سبيكة قابلة للمعالجة الحرارية مثل 6061 أو 7075 وحدد حالة T6.

- إذا كان تركيزك الأساسي هو قابلية التشكيل والمطيلية: استخدم سبيكة غير قابلة للمعالجة الحرارية في حالة مخمّرة (-O)، أو استخدم سبيكة قابلة للمعالجة الحرارية في حالة T4 للتشكيل قبل تعتيقها إلى حالة نهائية.

- إذا كان تركيزك الأساسي هو الموازنة بين القوة ومقاومة تآكل الإجهاد: حدد حالة معتّقة بشكل مفرط مثل T73 للمكونات الحرجة من سلسلة 7xxx المستخدمة في البيئات المسببة للتآكل.

- إذا كنت تحتاج فقط إلى تليين المادة لإعادة العمل أو التشكيل: العملية التي تحتاجها هي التخمير، والتي تنطبق على جميع سبائك الألومنيوم وتؤدي إلى حالة -O.

يمنحك فهم هذه المبادئ القدرة على اختيار المادة والعملية الصحيحة لتلبية متطلبات الأداء المحددة لمكونك.

جدول ملخص:

| خطوة العملية | الإجراء الرئيسي | التغير الناتج في الخاصية |

|---|---|---|

| معالجة المحلول | التسخين إلى حوالي 500 درجة مئوية لإذابة عناصر السبائك | يخلق محلولًا صلبًا موحدًا |

| التبريد السريع (الإخماد) | تبريد سريع (مثل الماء) | يحبس العناصر، مما يخلق محلولًا فوق مشبع |

| الشيخوخة (T4/T6) | ترسيب متحكم به عند درجة حرارة منخفضة | يزيد من القوة والصلابة إلى أقصى حد عن طريق تشتت الجزيئات |

| التخمير (-O) | التسخين لإعادة تشكيل البلورات | يزيد من المطيلية ويلين المادة |

هل تحتاج إلى حل المعالجة الحرارية المناسب للألومنيوم لمختبرك أو إنتاجك؟ تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية لاختبار المواد ومعالجتها. تضمن خبرتنا تحقيق الخصائص الميكانيكية الدقيقة - سواء كانت أقصى قوة (T6)، أو مطيلية (-O)، أو مقاومة للتآكل (T73) - المطلوبة لتطبيقك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك في علوم المواد بحلول موثوقة وعالية الأداء.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للتنظيف الآمن والفعال

- ما هي درجة حرارة الأنبوب الخزفي العالية؟ من 1100 درجة مئوية إلى 1800 درجة مئوية، اختر المادة المناسبة

- ما هو الضغط على فرن الأنبوب؟ حدود السلامة الأساسية لمختبرك

- ما هي الأنبوب المستخدم للفرن الأنبوبي؟ اختر المادة المناسبة لدرجة الحرارة والجو

- لماذا يعتبر دعم أنبوب السيراميك من الألومينا ضروريًا لتجارب 1100 درجة مئوية؟ ضمان دقة البيانات والخمول الكيميائي