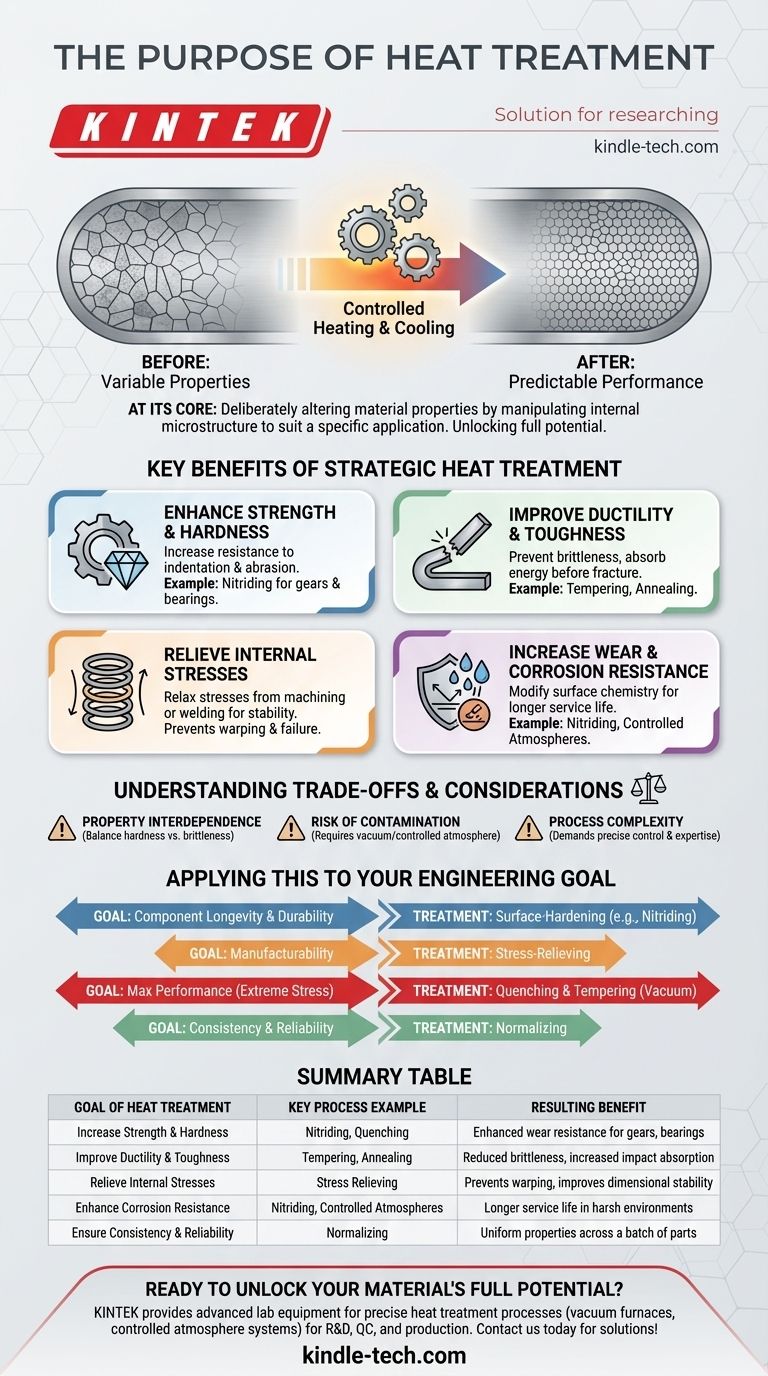

في جوهرها، الغرض من المعالجة الحرارية هو تغيير الخصائص الفيزيائية والميكانيكية للمادة عمدًا لتناسب تطبيقًا معينًا. إنها عملية يتم التحكم فيها بدرجة عالية لتسخين وتبريد المعادن والسبائك لمعالجة بنيتها المجهرية الداخلية، وبالتالي تعزيز خصائص مثل القوة والصلابة والمتانة، أو تخفيف الضغوط الداخلية لتحسين قابلية التشغيل الآلي.

المعالجة الحرارية ليست إجراءً واحدًا بل مجموعة من التقنيات المتطورة. هدفها الأساسي هو إطلاق العنان للإمكانات الكاملة للمادة، وتكييف هيكلها الداخلي لتقديم أداء متوقع وفائق لا يمكن للمادة الأساسية تحقيقه بخلاف ذلك.

الهدف الأساسي: معالجة البنية المجهرية

تعمل المعالجة الحرارية عن طريق تغيير التركيب البلوري، أو البنية المجهرية، للمادة. هذا التغيير الداخلي هو ما يحدد السلوك والخصائص الخارجية للمادة.

تحقيق أداء يمكن التنبؤ به

الهدف الأساسي هو إنشاء مادة موحدة ومتسقة. تُستخدم عمليات مثل التطبيع لتجانس الهيكل الداخلي، والقضاء على التناقضات، وضمان أن الخصائص الميكانيكية للمادة يمكن التنبؤ بها وموثوقة من جزء إلى آخر.

إطلاق العنان للإمكانات الكامنة

العديد من السبائك، وخاصة الفولاذ، لها خصائص كامنة لا يمكن تفعيلها إلا من خلال المعالجة الحرارية. من خلال التحكم الدقيق في دورات التسخين والتبريد، يمكنك جعل قطعة الفولاذ القياسية أقوى بكثير، أو أكثر صلابة، أو أكثر مقاومة للتآكل.

الفوائد الرئيسية للمعالجة الحرارية الاستراتيجية

يؤدي تطبيق المعالجة الحرارية الصحيحة إلى تحقيق نتائج محددة ومرغوبة تعتبر حاسمة للهندسة والتصنيع الحديثين.

تعزيز القوة والصلابة

أحد الأهداف الأكثر شيوعًا هو زيادة قوة المادة ومقاومتها للانبعاج والتآكل. المعالجات السطحية مثل النترة، التي تُدخل النيتروجين، تخلق غلافًا خارجيًا شديد الصلابة، وهو أمر بالغ الأهمية للتروس والمحامل.

تحسين المطيلية والمتانة

بينما الصلابة مهمة، فإن القدرة على التشوه دون تكسر (المطيلية) وامتصاص الطاقة قبل الكسر (المتانة) لا تقل أهمية. يمكن لبعض المعالجات الحرارية تحسين بنية حبيبات المادة لمنع الهشاشة.

تخفيف الضغوط الداخلية

تُدخل عمليات التصنيع مثل اللحام أو الصب أو التشغيل الآلي الثقيل ضغوطًا داخلية كبيرة في الجزء. يمكن أن تسبب هذه الضغوط التواء أو فشلًا مبكرًا. تُستخدم المعالجة الحرارية لتخفيف هذه الضغوط، مما يجعل المكون مستقرًا وأسهل في العمل به.

زيادة مقاومة التآكل والصدأ

يمكن للمعالجات المحددة أن تغير كيمياء سطح المادة بشكل أساسي. النترة، على سبيل المثال، لا تزيد الصلابة فحسب، بل تعزز أيضًا بشكل كبير مقاومة المادة للتآكل، مما يطيل عمر خدمتها في البيئات القاسية.

فهم المقايضات والاعتبارات

المعالجة الحرارية أداة قوية، لكنها تتطلب الدقة وفهمًا لتنازلاتها ومخاطرها المتأصلة.

ترابط الخصائص

غالبًا ما تكون هناك مقايضة بين الخصائص. على سبيل المثال، زيادة صلابة المادة إلى أقصى مستوى يمكن أن يجعلها أحيانًا أكثر هشاشة وعرضة للتشقق تحت الصدمات المفاجئة. المعالجة المثالية توازن بين هذه الخصائص المتنافسة.

خطر التلوث

بيئة المادة أثناء المعالجة حاسمة. بالنسبة للسبائك عالية الأداء المستخدمة في الفضاء أو السيارات، يمكن أن تُدخل الأجواء غير المتحكم فيها شوائب تقلل من خصائص المادة. لهذا السبب، تعتبر المعالجة الحرارية الفراغية أو طرق الأجواء المتحكم فيها الأخرى ضرورية لمنع الأكسدة وضمان الجودة.

تعقيد العملية

يتطلب تحقيق النتيجة المرجوة تحكمًا دقيقًا في درجة الحرارة والوقت ومعدلات التبريد. يعني هذا التعقيد أن التنفيذ الصحيح يتطلب معدات متخصصة وخبرة معدنية عميقة لتجنب إتلاف المكون.

تطبيق هذا على هدفك الهندسي

يحدد هدفك المحدد نوع المعالجة الحرارية المطلوبة. استخدم هذا الدليل لتحديد نقطة البداية.

- إذا كان تركيزك الأساسي على طول عمر المكون ومتانته: يجب عليك البحث في معالجات تصلب السطح مثل النترة لتحسين مقاومة التآكل والصدأ.

- إذا كان تركيزك الأساسي على قابلية التصنيع: تعتبر معالجات تخفيف الضغط حاسمة بعد اللحام أو التشغيل الآلي الثقيل لمنع التشوه وضمان الاستقرار الأبعادي.

- إذا كان تركيزك الأساسي على الأداء الأقصى تحت الضغط الشديد: ابحث عن عمليات مثل التبريد والتلطيف، غالبًا في بيئة فراغية، خاصة للسبائك عالية الأداء المستخدمة في محركات الفضاء أو السيارات.

- إذا كان تركيزك الأساسي على الاتساق والموثوقية عبر مجموعة من الأجزاء: التطبيع هو العملية الرئيسية لضمان بنية مجهرية متجانسة وخصائص ميكانيكية يمكن التنبؤ بها.

في النهاية، يمكّنك فهم المعالجة الحرارية من اختيار ليس فقط مادة، بل حالتها المثلى للمهمة المطروحة.

جدول الملخص:

| هدف المعالجة الحرارية | مثال على العملية الرئيسية | الفوائد الناتجة |

|---|---|---|

| زيادة القوة والصلابة | النترة، التبريد | مقاومة تآكل محسنة للتروس والمحامل |

| تحسين المطيلية والمتانة | التلطيف، التخمير | تقليل الهشاشة، زيادة امتصاص الصدمات |

| تخفيف الضغوط الداخلية | تخفيف الضغط | يمنع الالتواء، يحسن الاستقرار الأبعادي |

| تعزيز مقاومة التآكل | النترة، الأجواء المتحكم فيها | عمر خدمة أطول في البيئات القاسية |

| ضمان الاتساق والموثوقية | التطبيع | خصائص موحدة عبر مجموعة من الأجزاء |

هل أنت مستعد لإطلاق العنان للإمكانات الكاملة لموادك؟

تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية الضرورية لعمليات المعالجة الحرارية الدقيقة. سواء كنت تعمل في مجال البحث والتطوير أو مراقبة الجودة أو الإنتاج، فإن حلولنا - بما في ذلك أفران التفريغ وأنظمة الأجواء المتحكم فيها - تساعدك على تحقيق خصائص مواد فائقة، واتساق، وموثوقية.

اتصل بنا اليوم لمناقشة كيف يمكننا دعم احتياجات مختبرك المحددة في علوم وهندسة المواد. تواصل معنا عبر نموذج الاتصال الخاص بنا للتحدث مع خبير!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي عملية التخمير للأنابيب؟ تحقيق النعومة والليونة المثلى لأنابيبك

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما الفرق بين الفرن الصاعد والأفقي؟ ابحث عن المقاس المثالي لتصميم منزلك