في جوهرها، تنشأ الحاجة إلى المعالجة الحرارية عندما تكون الخصائص الطبيعية للمادة، أو "كما هي"، غير كافية لتطبيقها المقصود. إنها عملية خاضعة للتحكم من التسخين والتبريد تستخدم لتغيير البنية الداخلية للمادة عمدًا، وبالتالي تعزيز خصائص محددة مثل القوة أو الصلابة أو مقاومة التآكل لتلبية المواصفات الهندسية الصعبة.

قرار استخدام المعالجة الحرارية ليس خطوة افتراضية، بل هو خيار هندسي محسوب. إنه مطلوب عندما يجب عليك إطلاق العنان للإمكانات الخفية للمادة، وتكييف خصائصها بدقة لتحمل الضغوط والبيئة لوظيفتها المحددة.

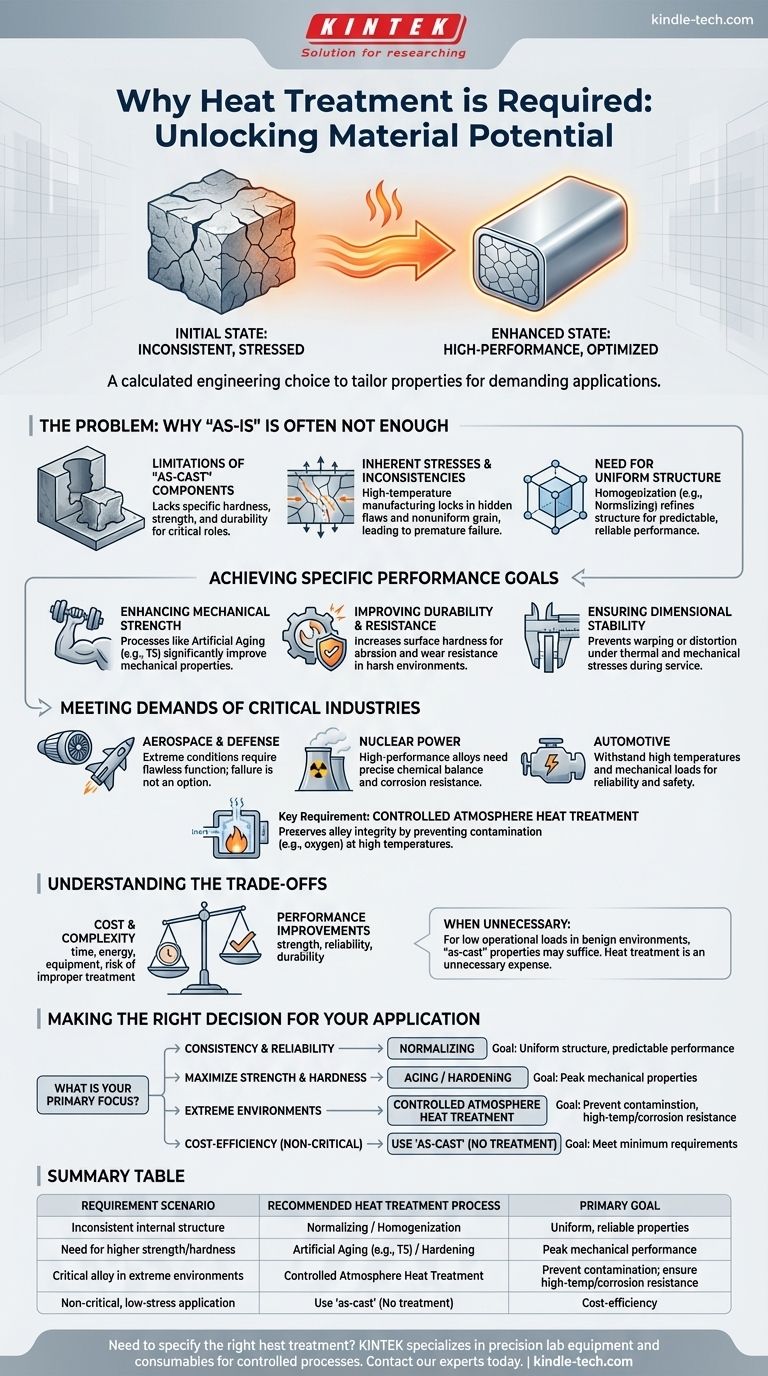

لماذا غالبًا ما تكون الحالة الأولية للمادة غير كافية

العديد من المكونات، خاصة تلك المنتجة عن طريق الصب أو البثق، ليست جاهزة للاستخدام عالي الأداء فور تشكيلها. يمكن أن تكون بنيتها الداخلية غير متسقة وتحتوي على إجهادات تعرض سلامتها للخطر.

قيود المكونات "المصبوبة كما هي"

بينما يمكن استخدام بعض الأجزاء "كما هي مصبوبة" لأدوار أقل تطلبًا، فإن هذا ليس هو الحال غالبًا للمكونات الحيوية. قد تفتقر المادة الخام إلى الصلابة أو القوة أو المتانة المحددة المطلوبة لوظيفتها.

الإجهادات الكامنة وعدم الاتساق

يمكن أن تؤدي عمليات التصنيع التي تتضمن درجات حرارة عالية وتبريدًا سريعًا، مثل الصب، إلى بنية حبيبية غير متسقة وتثبيت الإجهادات الداخلية. يمكن أن تؤدي هذه العيوب الخفية إلى فشل مبكر تحت الحمل.

الحاجة إلى بنية موحدة

لضمان أداء يمكن التنبؤ به وموثوق به، يجب أن تكون البنية الداخلية للمادة متسقة في جميع أنحاء المكون بأكمله. هذه العملية، المعروفة باسم التجانس، هي سبب رئيسي للمعالجة الحرارية.

إحدى الطرق الأكثر شيوعًا لتحقيق ذلك هي التطبيع، الذي ينقي البنية الحبيبية لضمان خصائص ميكانيكية متسقة عبر الجزء.

تحقيق أهداف أداء محددة

المعالجة الحرارية ليست عملية واحدة بل مجموعة من التقنيات، كل منها مصمم لإنتاج نتيجة محددة. يتم تحديد المتطلب من خلال خاصية الحالة النهائية المرغوبة.

تعزيز القوة الميكانيكية

تُطبق عمليات مثل التعتيق الاصطناعي (كما هو الحال في حالة T5) بعد تصنيع المكون. تعمل هذه المعالجة على تسريع عملية التعتيق لتحسين الخصائص الميكانيكية والقوة بشكل كبير.

تحسين المتانة والمقاومة

إذا كان التطبيق يتطلب مقاومة عالية للتآكل أو الاحتكاك، فإن المعالجة الحرارية مطلوبة لزيادة صلابة سطح المادة. وهذا يجعل المكون أكثر متانة في بيئة عمله.

ضمان الاستقرار الأبعاد

بالإضافة إلى مجرد إضافة القوة، تتطلب بعض عمليات المعالجة الحرارية ضمان بقاء المكون مستقرًا أبعاديًا طوال عمر خدمته. وهذا يمنع الالتواء أو التشوه عند تعرضه لدورات حرارية أو إجهاد ميكانيكي.

تلبية متطلبات الصناعات الحيوية

تعمل صناعات مثل الطيران والسيارات والطاقة النووية في ظروف قاسية حيث لا يُعد فشل المكون خيارًا. وهذا يجعل المعالجة الحرارية الخاضعة للتحكم الشديد مطلبًا مطلقًا.

الحفاظ على سلامة السبائك

تستمد السبائك عالية الأداء المستخدمة في هذه القطاعات خصائصها الخاصة من توازن كيميائي دقيق. المعالجة الحرارية في جو متحكم به مطلوبة لمنع التلوث من الأكسجين أو العناصر الأخرى أثناء عملية التسخين، مما قد يعرض سلامة السبيكة للخطر.

تحمل البيئات القاسية

يجب أن تعمل المكونات في محركات الطائرات أو المفاعلات الكيميائية بشكل لا تشوبه شائبة في درجات حرارة قصوى وفي بيئات تآكلية. المعالجة الحرارية هي الطريقة الوحيدة لإضفاء مقاومة درجات الحرارة العالية والتآكل الضرورية.

فهم المقايضات

المعالجة الحرارية أداة قوية، ولكن يجب تبرير تطبيقها. إنها خطوة إضافية تضيف تكلفة وتعقيدًا لعملية التصنيع.

متى تكون المعالجة الحرارية غير ضرورية

إذا كانت أحمال تشغيل المكون منخفضة وبيئته حميدة، فقد تكون خصائص المادة "المصبوبة كما هي" كافية تمامًا. في هذه الحالات، تكون المعالجة الحرارية نفقات غير ضرورية.

التكلفة مقابل الأداء

المقايضة المركزية دائمًا هي التكلفة مقابل الأداء. يعتمد قرار المعالجة الحرارية على ما إذا كانت تحسينات الأداء المطلوبة تبرر الاستثمار في الوقت والطاقة والمعدات.

خطر المعالجة غير السليمة

يمكن أن تؤدي المعالجة الحرارية التي يتم تنفيذها بشكل سيء إلى ضرر أكثر من نفعها. يمكن أن تُدخل مشاكل جديدة مثل التكسير أو الالتواء، مما يحول مكونًا صالحًا للاستخدام إلى خردة. وهذا يجعل التحكم الدقيق في العملية أمرًا ضروريًا.

اتخاذ القرار الصحيح لتطبيقك

يعتمد اختيار تحديد المعالجة الحرارية كليًا على المتطلبات الوظيفية للمكون.

- إذا كان تركيزك الأساسي هو الاتساق والموثوقية: غالبًا ما يكون التطبيع مطلوبًا لضمان بنية داخلية موحدة وأداء يمكن التنبؤ به.

- إذا كان تركيزك الأساسي هو زيادة القوة أو الصلابة: عملية التعتيق أو التصليد ضرورية لتحقيق أقصى خصائص ميكانيكية للمادة.

- إذا كان تركيزك الأساسي هو البقاء في البيئات القاسية: المعالجة الحرارية في جو متحكم به غير قابلة للتفاوض للسبائك الحيوية المستخدمة في تطبيقات الإجهاد العالي أو درجات الحرارة العالية.

- إذا كان تركيزك الأساسي هو كفاءة التكلفة لجزء غير حيوي: استخدام المكون "كما هو مصبوب" هو الخيار الصحيح، بشرط أن تلبي خصائصه المتأصلة الحد الأدنى من متطلبات التصميم.

في النهاية، المعالجة الحرارية هي الجسر الأساسي بين مادة قياسية ومكون هندسي عالي الأداء.

جدول الملخص:

| سيناريو المتطلب | عملية المعالجة الحرارية الموصى بها | الهدف الأساسي |

|---|---|---|

| بنية داخلية غير متسقة | التطبيع / التجانس | خصائص موحدة وموثوقة |

| الحاجة إلى قوة/صلابة أعلى | التعتيق الاصطناعي (مثل T5) / التصليد | أقصى أداء ميكانيكي |

| سبيكة حرجة في بيئات قاسية | المعالجة الحرارية في جو متحكم به | منع التلوث؛ ضمان مقاومة درجات الحرارة العالية/التآكل |

| تطبيق غير حيوي، إجهاد منخفض | استخدام "كما هو مصبوب" (لا توجد معالجة) | كفاءة التكلفة |

هل تحتاج إلى تحديد المعالجة الحرارية الصحيحة لمكوناتك؟ تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية لعمليات المعالجة الحرارية المتحكم بها. سواء كنت تقوم بتطوير مواد للفضاء أو السيارات أو التطبيقات الصناعية، فإن حلولنا تساعدك على تحقيق نتائج متسقة وعالية الأداء. اتصل بخبرائنا اليوم لمناقشة متطلباتك المحددة والتأكد من أن موادك تلبي أكثر المواصفات تطلبًا.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما الفرق بين الفرن الصاعد والأفقي؟ ابحث عن المقاس المثالي لتصميم منزلك

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة