في جوهره، التلبيد هو عملية حرارية عالية الحرارة تحول مسحوق السيراميك المضغوط والهش إلى مكون صلب وكثيف وقوي ميكانيكيًا. إنها خطوة التصنيع الحاسمة حيث يتم تسخين جزيئات السيراميك الفردية تحت نقطة انصهارها، مما يؤدي إلى ترابطها والقضاء على الفراغات بينها، مما ينتج عنه مادة قوية متعددة البلورات.

التحدي الأساسي في إنشاء السيراميك المتقدم هو تحويل المسحوق الرخو إلى مادة صلبة عالية الأداء. يحل التلبيد هذه المشكلة باستخدام طاقة حرارية متحكم بها لدفع الانتشار الذري، الذي يدمج الجزيئات معًا ويزيل المسامية الداخلية، وبالتالي يحدد الخصائص النهائية لجزء السيراميك.

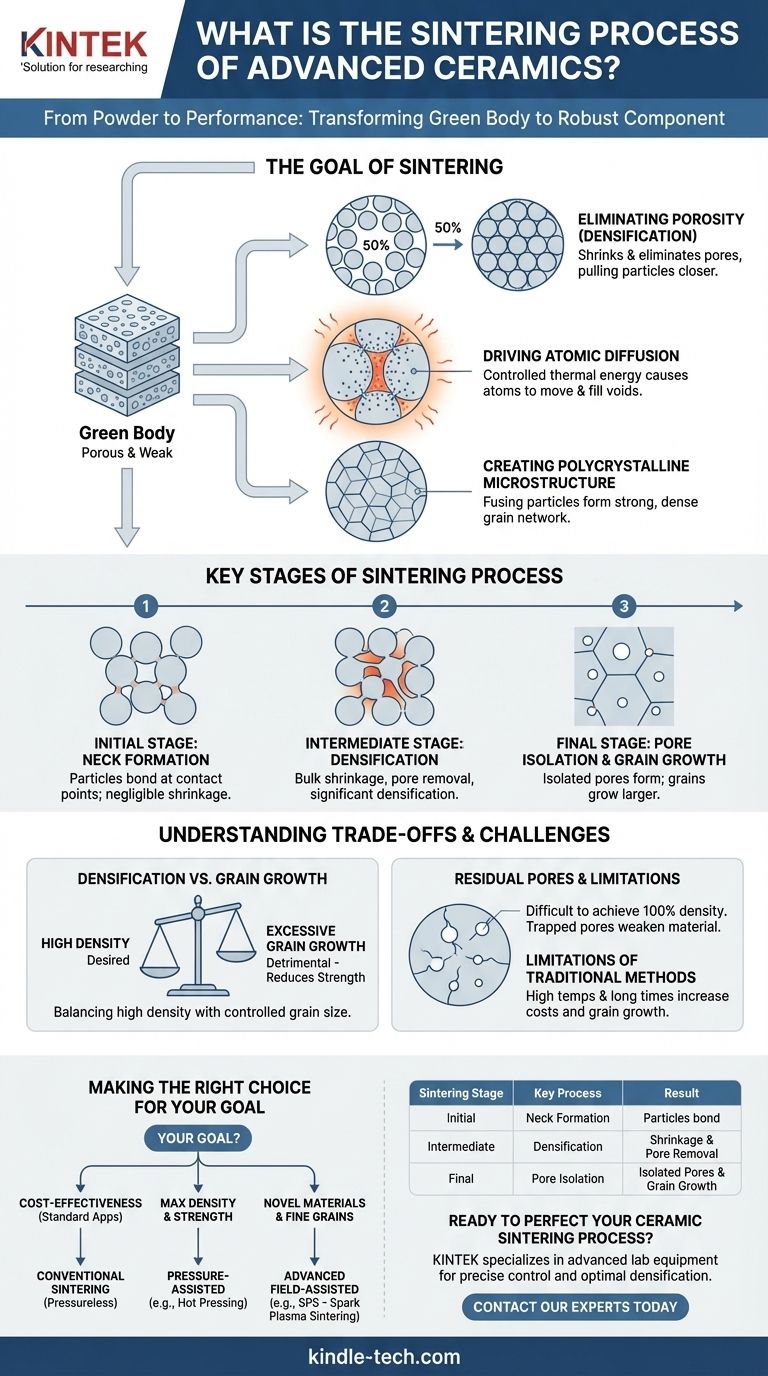

هدف التلبيد: من المسحوق إلى الأداء

تبدأ العملية بـ "الجسم الأخضر"، وهو مسحوق سيراميك تم ضغطه أو تشكيله بالشكل المطلوب. هذا الجسم الأخضر مسامي وضعيف ميكانيكيًا. التلبيد هو الخطوة الأساسية التي تحوله إلى سيراميك قوي وعملي.

القضاء على المسامية (التكثيف)

الهدف الأساسي من التلبيد هو التكثيف. يمكن أن يحتوي الجسم الأخضر على ما يصل إلى 50% من الفراغات، أو المسامية، من حيث الحجم. هذه المسام هي عيوب تؤثر بشكل كبير على قوة المادة وأدائها. يهدف التلبيد إلى تقليص هذه المسام والقضاء عليها، وسحب جزيئات السيراميك أقرب إلى بعضها البعض.

دفع الانتشار الذري

يعمل التلبيد عن طريق تعزيز الانتشار الذري. تمنح درجات الحرارة العالية في فرن التلبيد الذرات على أسطح جزيئات السيراميك طاقة كافية للتحرك. تهاجر الذرات من الجزء الأكبر من الجزيئات إلى نقاط الاتصال بينها، مما يملأ الفراغات تدريجيًا. هذه هي الآلية التي تتسبب في اندماج الجزيئات وتكثيف الجزء الكلي.

إنشاء بنية مجهرية متعددة البلورات

مع اندماج الجزيئات، فإنها تشكل شبكة كثيفة ومترابطة من الحبيبات البلورية. هذه البنية المجهرية متعددة البلورات الناتجة هي ما يمنح الجزء السيراميكي النهائي صلابته وقوته واستقراره الحراري المميز. حجم هذه الحبيبات وتجانسها حاسمان لأداء المادة.

المراحل الرئيسية لعملية التلبيد

التلبيد ليس فوريًا؛ بل يتقدم عبر مراحل متميزة، تساهم كل منها في البنية المجهرية النهائية.

المرحلة الأولية: تشكيل العنق

عندما ترتفع درجة الحرارة، تبدأ نقاط الاتصال الأولى بين الجزيئات المتجاورة في الاندماج. يؤدي هذا إلى إنشاء جسور صغيرة أو "أعناق" بينها. خلال هذه المرحلة، لا يتقلص الجزء الكلي بشكل كبير، ولكن الجزيئات تصبح مترابطة.

المرحلة المتوسطة: التكثيف

مع نمو الأعناق بشكل أكبر، فإنها تسحب مراكز الجزيئات أقرب إلى بعضها البعض. يؤدي هذا إلى تقلص المكون الكلي ويصبح أكثر كثافة. المسام، التي كانت مترابطة سابقًا، تشكل شبكة من القنوات الأسطوانية التي تمر عبر الهيكل. يحدث أكبر قدر من التكثيف خلال هذه المرحلة.

المرحلة النهائية: عزل المسام ونمو الحبيبات

في المرحلة النهائية، تتفكك قنوات المسام وتصبح فراغات كروية معزولة. يصعب إزالة هذه المسام المعزولة ويمكن أن تصبح محاصرة داخل الحبيبات النامية. في هذه المرحلة أيضًا يتسارع نمو الحبيبات، وهي ظاهرة يمكن أن تكون ضارة بالخصائص الميكانيكية إذا لم يتم التحكم فيها.

فهم المفاضلات والتحديات

يتطلب تحقيق جسم متلبد مثالي الموازنة بين الظواهر المتنافسة. يعتمد نجاح العملية على التحكم الدقيق في المعلمات الرئيسية.

التكثيف مقابل نمو الحبيبات

المفاضلة الأكثر أهمية في التلبيد هي بين تحقيق كثافة عالية ومنع نمو الحبيبات المفرط. نفس درجات الحرارة العالية والأوقات الطويلة التي تعزز التكثيف تتسبب أيضًا في نمو الحبيبات البلورية بشكل أكبر. يمكن أن تقلل الحبيبات الكبيرة جدًا من قوة المادة ومتانتها للكسر.

مشكلة المسام المتبقية

من الصعب للغاية تحقيق كثافة نظرية بنسبة 100%. تعمل المسام المتبقية، خاصة تلك المحاصرة داخل الحبيبات خلال المرحلة النهائية، كمراكز تركيز للضغط. تحت الحمل الميكانيكي، يمكن أن تصبح هذه المسام نقاط بداية للتشققات، مما يؤدي إلى فشل كارثي.

قيود الطرق التقليدية

التلبيد التقليدي، أو بدون ضغط، يتضمن ببساطة تسخين الجسم الأخضر في فرن. بالنسبة للعديد من السيراميك المتقدم، تتطلب هذه الطريقة درجات حرارة عالية جدًا وأوقات احتجاز طويلة، مما يزيد من تكاليف الطاقة ويفاقم مشكلة نمو الحبيبات غير المرغوب فيه.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار طريقة التلبيد بالكامل على المادة التي تتم معالجتها والخصائص النهائية المطلوبة للمكون.

- إذا كان تركيزك الأساسي هو الفعالية من حيث التكلفة للتطبيقات القياسية: غالبًا ما يكون التلبيد التقليدي بدون ضغط كافيًا وهو الخيار الأكثر اقتصادية.

- إذا كان تركيزك الأساسي هو تحقيق أقصى كثافة وقوة ميكانيكية: الطرق المساعدة بالضغط، مثل الضغط الساخن، متفوقة حيث يساعد الضغط المطبق في إغلاق المسام عند درجات حرارة أقل.

- إذا كان تركيزك الأساسي هو معالجة مواد جديدة أو تحقيق هياكل حبيبية دقيقة للغاية: تقنيات متقدمة مساعدة بالمجال، مثل التلبيد بالبلازما الشرارية (SPS)، ضرورية للتسخين السريع وتقليل نمو الحبيبات.

إتقان عملية التلبيد هو المفتاح لإطلاق العنان لإمكانات الأداء الكامل لأي مادة سيراميكية متقدمة.

جدول الملخص:

| مرحلة التلبيد | العملية الرئيسية | النتيجة |

|---|---|---|

| المرحلة الأولية | تشكيل العنق | ترابط الجزيئات عند نقاط الاتصال |

| المرحلة المتوسطة | التكثيف | تقلص كبير وإزالة المسام |

| المرحلة النهائية | عزل المسام ونمو الحبيبات | تتشكل مسام معزولة؛ تنمو الحبيبات |

هل أنت مستعد لإتقان عملية تلبيد السيراميك الخاصة بك؟ تتخصص KINTEK في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لتحقيق تحكم دقيق في درجة الحرارة والتكثيف الأمثل لمواد مختبرك. سواء كنت تعمل مع السيراميك التقليدي أو المتقدم، فإن حلولنا تساعدك على زيادة الأداء والكفاءة. اتصل بخبرائنا اليوم لمناقشة تحديات وأهداف التلبيد المحددة لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوب كوارتز معملي بدرجة حرارة 1400 درجة مئوية مع فرن أنبوبي من الألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوب كوارتز معملي بدرجة حرارة 1700 درجة مئوية وفرن أنبوبي من الألومينا

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- كيف يعمل الفرن الأنبوبي؟ دليل المعالجة الحرارية عالية الحرارة المتحكم بها

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية

- ما هو فرن الأنبوب وما هي استخداماته؟ تحقيق معالجة حرارية دقيقة ومتحكم بها

- ما هي مزايا فرن الأنبوب؟ تحقيق تجانس وتحكم فائقين في درجة الحرارة

- ما هي درجة الحرارة القصوى لفرن الأنبوب؟ اكتشف النموذج المناسب لتطبيقك