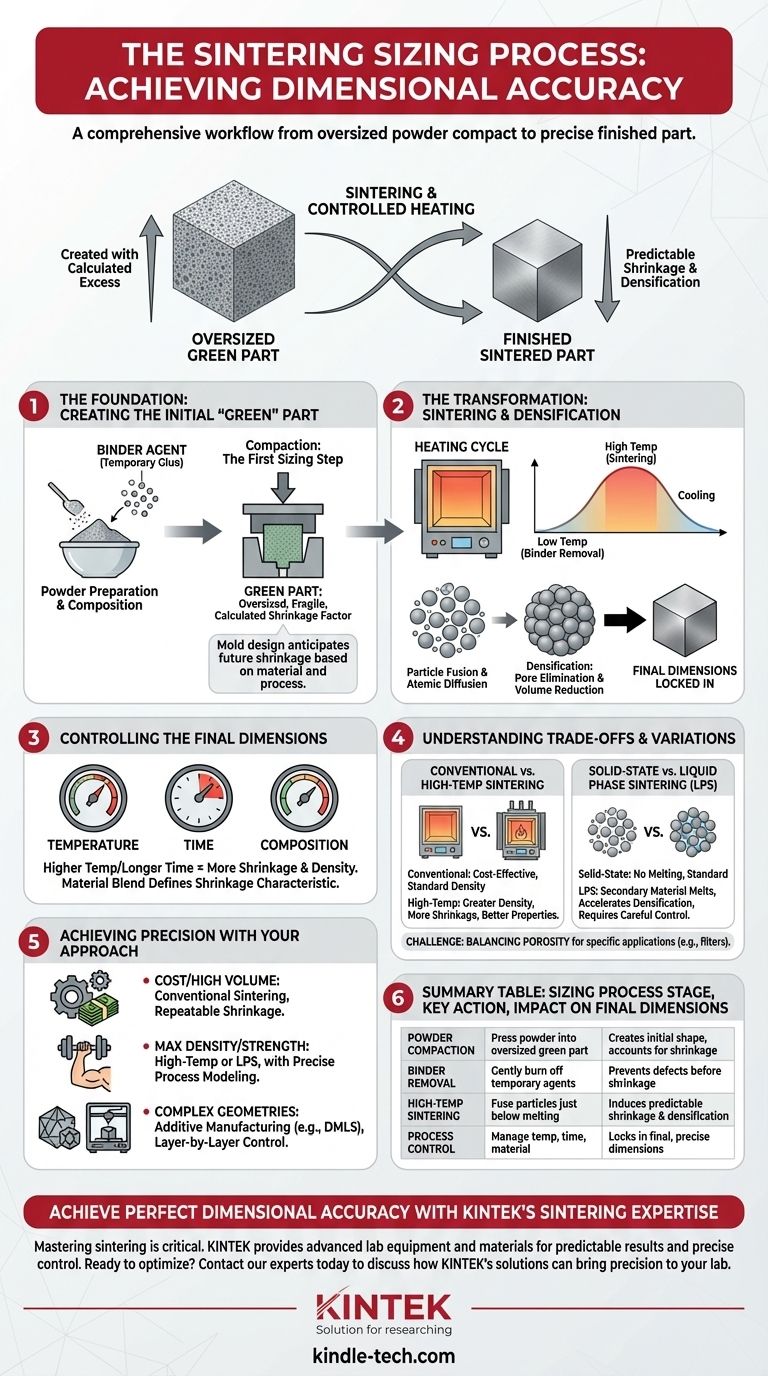

في عملية التلبيد، فإن عملية تحديد الحجم ليست إجراءً واحدًا بل هي سير عمل شامل مصمم لإنتاج جزء نهائي بأبعاد دقيقة. تبدأ بتشكيل ميكانيكي لمكون أكبر حجمًا من المسحوق وتنتهي بدورة تسخين متحكم فيها حيث ينكمش الجزء بشكل متوقع إلى حجمه النهائي المستهدف. تمثل إدارة هذا الانكماش التحدي والهدف الأساسي لتحديد الحجم.

التحدي الأساسي في التلبيد هو تحقيق الدقة البعدية. الحل هو استراتيجية من جزأين: أولاً، إنشاء شكل أولي أكبر حجمًا يسمى "الجزء الأخضر"، وثانيًا، استخدام عملية تسخين يتم التحكم فيها بدقة لإحداث قدر متوقع من الانكماش، مما يؤدي إلى تماسك الجزء إلى أبعاده المحددة النهائية.

الأساس: إنشاء الجزء "الأخضر" الأولي

تبدأ رحلة المكون الملبد النهائي بإنشاء سلف هش وكبير الحجم. دقة هذه المرحلة الأولية أساسية لدقة المنتج النهائي.

تحضير المسحوق وتكوينه

قبل حدوث أي تشكيل، يتم خلط مسحوق المادة الأساسية. غالبًا ما يتضمن هذا المزيج عناصر سبائكية لتحقيق الخواص الميكانيكية المرغوبة وعامل ربط مؤقت.

يعمل عامل الربط، وهو عادةً شمع أو بوليمر، كغراء مؤقت. غرضه الوحيد هو تثبيت جزيئات المسحوق السائبة معًا في شكل متماسك أثناء المراحل الأولية.

الضغط: خطوة تحديد الحجم الأولى

هذه هي مرحلة تحديد الحجم الحرجة الأولى. يتم تحميل مزيج المسحوق المحضر في قالب أو تجويف يعكس الشكل المطلوب للجزء، ولكنه أكبر حجمًا عن قصد.

يتم بعد ذلك تطبيق ضغط عالٍ، مما يضغط المسحوق في شكل صلب، وإن كان هشًا. يُعرف هذا المكون المضغوط باسم "الجزء الأخضر". له الشكل الأساسي ولكنه يفتقر إلى قوة وكثافة المنتج النهائي.

دور التصميم كبير الحجم

يتم تصميم قالب الجزء الأخضر ليأخذ في الاعتبار الانكماش الذي سيحدث لاحقًا. يعد حساب عامل الانكماش هذا جانبًا رئيسيًا في تصميم التلبيد، ويعتمد على تركيبة المادة المحددة ومعلمات العملية.

التحول: التلبيد والتكثيف

يتم بعد ذلك نقل الجزء الأخضر إلى فرن التلبيد، حيث تحوله الحرارة من مادة هشة مدمجة إلى مادة صلبة كثيفة وموحدة. هذا هو المكان الذي يتم فيه تثبيت الأبعاد النهائية.

دورة التسخين: من الأخضر إلى الصلب

تبدأ العملية بمرحلة درجة حرارة منخفضة لحرق أو تبخير عامل الربط المستخدم أثناء الضغط ببطء. يجب القيام بذلك بعناية لمنع حدوث عيوب في الجزء.

بعد إزالة المادة الرابطة، يتم رفع درجة الحرارة إلى ما دون درجة انصهار المادة الأساسية. يتم الحفاظ على هذه الحرارة العالية لمدة محددة.

آلية الانكماش والتكثيف

عند درجة الحرارة المرتفعة هذه، تبدأ جزيئات المسحوق الفردية في الاندماج عند نقاط اتصالها. يؤدي هذا الانتشار الذري عبر حدود الجسيمات إلى إغلاق الفجوات المجهرية، أو المسامية، بينها.

مع إزالة هذه المسام، يخضع الجزء للتكثيف، ليصبح أكثر صلابة. يؤدي هذا الانخفاض في الحجم الداخلي إلى انكماش المكون بأكمله بطريقة يمكن التحكم فيها ويمكن التنبؤ بها.

التحكم في الأبعاد النهائية

يتم تحديد الحجم النهائي للمكون من خلال ثلاثة عوامل رئيسية: درجة الحرارة، والوقت، والتكوين. تؤدي درجات الحرارة الأعلى أو الأوقات الأطول في الفرن عمومًا إلى مزيد من الانكماش وكثافة أعلى. كما أن مزيج المادة نفسه له خاصية انكماش محددة مسبقًا.

فهم المفاضلات والتنوعات

ليست جميع عمليات التلبيد متماثلة. تؤثر التقنية المختارة بشكل مباشر على الانكماش والكثافة والخصائص النهائية للمكون، مما يقدم سلسلة من المفاضلات الهندسية.

التلبيد التقليدي مقابل التلبيد عالي الحرارة

التلبيد التقليدي هو طريقة فعالة من حيث التكلفة وشائعة الاستخدام. ومع ذلك، يمكن للتلبيد عالي الحرارة تحقيق كثافة أكبر وخصائص ميكانيكية فائقة من خلال تقليل المسامية بشكل أكبر. المقابل هو أنه يسبب عادةً انكماشًا أكبر، والذي يجب إدارته بدقة.

التلبيد في الحالة الصلبة مقابل التلبيد في الطور السائل (LPS)

في التلبيد في الحالة الصلبة القياسي، تندمج الجسيمات دون أن تنصهر. في التلبيد في الطور السائل (LPS)، يتم تضمين مادة ثانوية ذات نقطة انصهار أقل في مزيج المسحوق. تنصهر هذه المادة وتتدفق إلى الفجوات بين الجسيمات الأساسية الصلبة، مما يسرع بشكل كبير من التكثيف.

في حين أن LPS يمكن أن ينتج أجزاء كثيفة جدًا بسرعة، إلا أنه يمكن أن يغير أيضًا خصائص المادة النهائية ويتطلب تحكمًا دقيقًا لإدارة تدفق السائل والتشوه المحتمل للجزء.

تحدي المسامية

في حين أن الهدف غالبًا هو تقليل المسامية، فإن بعض التطبيقات، مثل المحامل ذاتية التشحيم أو المرشحات، تترك عن قصد قدرًا معينًا من المسامية المتحكم فيها. في هذه الحالات، تتم موازنة عملية تحديد الحجم لتحقيق الأبعاد المستهدفة مع الحفاظ على شبكة المسام المطلوبة.

تحقيق الدقة في عملية التلبيد الخاصة بك

سيعتمد نهجك لتحديد الحجم بالكامل على الهدف النهائي لمكونك. المفتاح هو مطابقة العملية مع النتيجة المرجوة من حيث التكلفة أو الأداء أو التعقيد الهندسي.

- إذا كان تركيزك الأساسي هو فعالية التكلفة والحجم الكبير: اعتمد على التلبيد التقليدي مع مزيج مسحوق محدد الخصائص جيدًا لضمان انكماش متكرر ويمكن التنبؤ به.

- إذا كان تركيزك الأساسي هو أقصى كثافة وقوة ميكانيكية: فكر في التلبيد عالي الحرارة أو التلبيد في الطور السائل، ولكن استثمر في نمذجة العملية المطلوبة لحساب الانكماش المتزايد بدقة.

- إذا كان تركيزك الأساسي هو إنشاء أشكال هندسية معقدة للغاية: استكشف طرق التصنيع المضافة مثل التلبيد بالليزر المعدني المباشر (DMLS)، حيث يتم التحكم في تحديد الحجم طبقة تلو الأخرى أثناء عملية الطباعة نفسها.

إتقان عملية تحديد الحجم يدور حول فهم أن الانكماش ليس عيبًا، بل هو آلية أساسية وقابلة للتحكم في التلبيد.

جدول ملخص:

| مرحلة تحديد الحجم | الإجراء الرئيسي | التأثير على الأبعاد النهائية |

|---|---|---|

| ضغط المسحوق | ضغط المسحوق في "جزء أخضر" أكبر حجمًا | ينشئ الشكل الأولي، مع الأخذ في الاعتبار الانكماش المستقبلي |

| إزالة المادة الرابطة | حرق عوامل الربط المؤقتة بلطف | يمنع العيوب قبل بدء الانكماش |

| التلبيد عالي الحرارة | صهر الجسيمات تحت درجة الانصهار بقليل | يحدث انكماشًا وتكثيفًا يمكن التنبؤ بهما |

| التحكم في العملية | إدارة درجة الحرارة والوقت وتكوين المادة | يثبت الأبعاد النهائية والدقيقة للجزء |

حقق دقة الأبعاد المثالية مع خبرة KINTEK في التلبيد

يعد إتقان عملية تحديد حجم التلبيد أمرًا بالغ الأهمية لإنتاج مكونات دقيقة وعالية الأداء. سواء كان هدفك هو الإنتاج الضخم الفعال من حيث التكلفة أو تحقيق أقصى كثافة للجزء، فإن المعدات والمواد الاستهلاكية المناسبة ضرورية للحصول على نتائج يمكن التنبؤ بها.

تتخصص KINTEK في توفير معدات المختبرات والمواد المتقدمة التي يحتاجها مختبرك للتفوق. نحن نوفر أفران تلبيد موثوقة، ومزيج مسحوق عالي الجودة، والدعم الفني لمساعدتك في التحكم في الانكماش بشكل مثالي وتحقيق أبعادك المستهدفة في كل مرة.

هل أنت مستعد لتحسين عملية التلبيد الخاصة بك؟ اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلول KINTEK أن تجلب الدقة والموثوقية إلى مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن التلبيد بالبلازما الشرارية فرن SPS

يسأل الناس أيضًا

- ما هو أحد أحدث تطبيقات سيراميك الأسنان؟ الزركونيا المتجانسة لجسور القوس الكامل

- هل يمكن تغيير لون تيجان الزركونيا؟ فهم الطبيعة الدائمة للزركونيا

- ما هي درجة حرارة تلبيد الزركونيا؟ إتقان البروتوكول اللازم لترميمات الأسنان المثالية

- ما هو وقت تلبيد الزركونيا؟ دليل للتسخين الدقيق للحصول على أفضل النتائج

- ما هو فرن طب الأسنان؟ الفرن الدقيق لإنشاء ترميمات أسنان قوية وجمالية