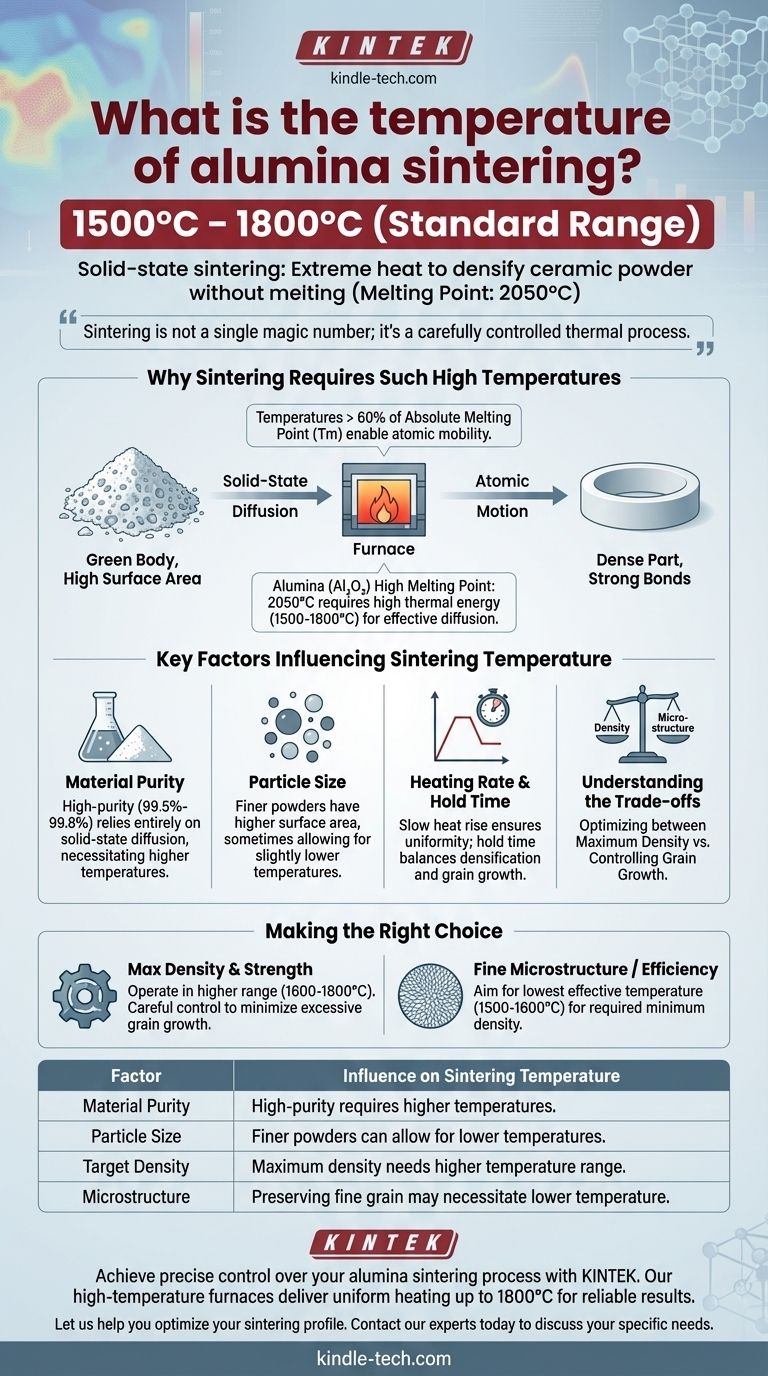

تتراوح درجة حرارة التلبيد القياسية للألومينا عالية النقاوة بين 1500 درجة مئوية و 1800 درجة مئوية. تستخدم هذه العملية، المعروفة باسم التلبيد في الحالة الصلبة، حرارة شديدة لتكثيف مسحوق السيراميك وتحويله إلى جسم صلب دون الوصول إلى نقطة انصهاره البالغة 2050 درجة مئوية. تعتمد درجة الحرارة الدقيقة بشكل كبير على عوامل مثل حجم الجسيمات، والنقاء، والكثافة النهائية المطلوبة للجزء السيراميكي.

التلبيد لا يتعلق برقم سحري واحد؛ إنه عملية حرارية يتم التحكم فيها بعناية. الهدف هو تطبيق حرارة كافية لتمكين الذرات من الانتشار والترابط، وتكثيف المادة، مع إدارة المفاضلات بين الكثافة النهائية وهيكل الحبيبات في نفس الوقت.

لماذا يتطلب التلبيد درجات حرارة عالية جدًا

التلبيد هو في الأساس عملية حركة ذرية. لتحويل مسحوق مفكك إلى جزء صلب كثيف، يجب أن تمتلك الذرات الفردية طاقة كافية للتحرك، وإزالة المسام بين الجسيمات، وتشكيل روابط كيميائية قوية. وهذا يتطلب طاقة حرارية كبيرة.

مبدأ الانتشار في الحالة الصلبة

الآلية الأساسية في العمل هي الانتشار في الحالة الصلبة. عند درجات حرارة تزيد عن حوالي 60% من نقطة انصهار المادة المطلقة (Tm)، تصبح الذرات متحركة بما يكفي للتحرك عبر أسطح الجسيمات وعبر الشبكة البلورية.

تُدفع هذه الحركة بانخفاض في طاقة السطح. تحتوي الجسيمات الدقيقة في "الجسم الأخضر" الأولي على مساحة سطح عالية جدًا، وهو أمر غير مواتٍ من الناحية الطاقوية. توفر الحرارة الطاقة اللازمة للذرات لإعادة ترتيب نفسها إلى حالة أكثر كثافة وأقل طاقة، مما يؤدي إلى دمج الجسيمات معًا بشكل فعال.

متطلبات الألومينا الحرارية العالية

تتمتع الألومينا (Al₂O₃) بروابط أيونية وتساهمية قوية بشكل استثنائي، مما يجعلها مادة مستقرة جدًا ذات نقطة انصهار عالية تبلغ 2050 درجة مئوية.

بسبب نقطة الانصهار العالية هذه، يلزم وجود درجة حرارة عالية مقابلة لبدء انتشار فعال. بينما تشير القاعدة العامة إلى درجة حرارة أعلى من ~1230 درجة مئوية (0.6 * 2050 درجة مئوية)، فإن التكثيف العملي للألومينا يتطلب نطاقًا أعلى بكثير يتراوح بين 1500-1800 درجة مئوية لتحقيق الخصائص المطلوبة في إطار زمني معقول.

العوامل الرئيسية المؤثرة على درجة حرارة التلبيد

درجة حرارة التلبيد المثالية ليست قيمة ثابتة. يتم تعديلها بناءً على المادة الخام والمواصفات المستهدفة للمكون النهائي.

نقاوة المادة

نقاوة مسحوق الألومينا أمر بالغ الأهمية. يمكن أن تعمل الإضافات أو الشوائب كمساعدات تلبيد، وغالبًا ما تشكل طورًا سائلًا عند درجات حرارة منخفضة يمكن أن تسرع التكثيف.

على العكس من ذلك، بالنسبة للألومينا عالية النقاوة (99.5% إلى 99.8%)، لا توجد مثل هذه المساعدات. تعتمد العملية بالكامل على الانتشار في الحالة الصلبة، مما يستلزم درجات حرارة أعلى لتحقيق الكثافة الكاملة.

حجم الجسيمات

المساحيق الأولية الأكثر دقة ذات أحجام الجسيمات الأصغر لها مساحة سطح أعلى. وهذا يوفر قوة دافعة أقوى للتلبيد، والتي يمكن أن تسمح أحيانًا بدرجات حرارة تلبيد أقل قليلاً أو أوقات معالجة أقصر.

تتطلب المساحيق الخشنة طاقة حرارية أكبر (درجات حرارة أعلى أو فترات احتجاز أطول) لتحقيق نفس مستوى التكثيف.

معدل التسخين ووقت الاحتجاز

معدل زيادة درجة الحرارة (عادة من 4 درجات مئوية إلى 10 درجات مئوية في الدقيقة للسيراميك التقني) والمدة التي يتم فيها الاحتفاظ بها عند درجة الحرارة القصوى هي أيضًا معلمات حاسمة.

يضمن الارتفاع البطيء في درجة الحرارة درجة حرارة موحدة في جميع أنحاء الجزء، مما يمنع التشققات. وقت الاحتجاز عند درجة الحرارة القصوى هو عملية موازنة؛ يجب أن يكون طويلاً بما يكفي للتكثيف ولكن ليس طويلاً جدًا بحيث يسبب تأثيرات غير مرغوب فيها.

فهم المفاضلات

يتضمن تحسين عملية التلبيد دائمًا إدارة مفاضلة حرجة بين تحقيق أقصى كثافة والتحكم في البنية المجهرية للجزء النهائي.

الكثافة مقابل نمو الحبيبات

الهدف الأساسي من التلبيد هو إزالة المسامية وتحقيق كثافة عالية، وهو أمر بالغ الأهمية للقوة الميكانيكية وخصائص الأداء الأخرى.

ومع ذلك، فإن نفس درجات الحرارة العالية وأوقات الاحتجاز الطويلة التي تعزز التكثيف تعزز أيضًا نمو الحبيبات. إذا أصبحت الحبيبات كبيرة جدًا، يمكن أن تنخفض الخصائص الميكانيكية للسيراميك، مثل صلابته وقوته. تحقق العملية المثالية كثافة شبه كاملة مع الحفاظ على بنية حبيبية دقيقة وموحدة.

اتخاذ القرار الصحيح لهدفك

يعد اختيار ملف التلبيد الصحيح أمرًا ضروريًا لتحقيق خصائص المواد المطلوبة لتطبيق معين.

- إذا كان تركيزك الأساسي هو أقصى كثافة وقوة ميكانيكية: فمن المرجح أن تحتاج إلى العمل في الطرف الأعلى من نطاق درجة الحرارة (1600-1800 درجة مئوية) مع معدل تسخين ووقت احتجاز يتم التحكم فيهما بعناية لتقليل نمو الحبيبات المفرط.

- إذا كان تركيزك الأساسي هو الحفاظ على بنية مجهرية دقيقة أو كفاءة العملية: استهدف أقل درجة حرارة فعالة (حوالي 1500-1600 درجة مئوية) والتي لا تزال تحقق الحد الأدنى المطلوب من الكثافة لتطبيقك.

في النهاية، يعد التحكم في درجة حرارة التلبيد هو الرافعة الأساسية لهندسة الخصائص النهائية لمكون سيراميك الألومينا.

جدول الملخص:

| العامل | التأثير على درجة حرارة التلبيد |

|---|---|

| نقاوة المادة | تتطلب الألومينا عالية النقاوة درجات حرارة أعلى للانتشار في الحالة الصلبة. |

| حجم الجسيمات | يمكن أن تسمح المساحيق الأكثر دقة أحيانًا بدرجات حرارة أقل قليلاً. |

| الكثافة المستهدفة | تتطلب الكثافة القصوى عادةً الطرف الأعلى من نطاق درجة الحرارة. |

| البنية المجهرية | قد يستلزم الحفاظ على بنية حبيبية دقيقة درجة حرارة أقل. |

حقق تحكمًا دقيقًا في عملية تلبيد الألومينا الخاصة بك مع KINTEK.

تعد درجة حرارة التلبيد المثالية أمرًا بالغ الأهمية لهندسة الكثافة النهائية والقوة والبنية المجهرية لمكونات الألومينا الخاصة بك. تتخصص KINTEK في أفران المختبرات عالية الحرارة والمواد الاستهلاكية المصممة لتلبية المتطلبات الدقيقة للسيراميك التقني. توفر معداتنا تسخينًا موحدًا وتحكمًا دقيقًا في درجة الحرارة يصل إلى 1800 درجة مئوية اللازم للحصول على نتائج موثوقة وقابلة للتكرار.

دعنا نساعدك في تحسين ملف التلبيد الخاص بك للحصول على خصائص سيراميكية فائقة. اتصل بخبرائنا اليوم لمناقشة احتياجات مختبرك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي عيوب كربيد التنغستن؟ فهم المفاضلة بين الهشاشة والصلابة

- ما هو كربيد السيليكون (SiC) في المواد المقاومة للحرارة؟ أطلق العنان للأداء الفائق للحرارة الشديدة والتآكل

- هل يتفكك كربيد السيليكون في الماء؟ اكتشف ثباته الكيميائي الذي لا مثيل له

- ما هو الغرض الأساسي من استخدام طلاءات الزركونيا في تسرب W-Cu؟ ضمان مركبات كثيفة وخالية من الفراغات

- ما هي درجة حرارة تكليس الأجزاء الخزفية؟ دليل لدورات التكليس الخاصة بكل مادة

- ما هي طرق السيراميك عالي الحرارة؟ إتقان عملية المراحل الثلاث للمكونات المتينة

- ما هو التلبيد بالمواد الخزفية؟ مفتاح السيراميك عالي الأداء

- هل كربيد السيليكون أفضل من السيراميك؟ اكتشف السيراميك التقني المتفوق لتطبيقك