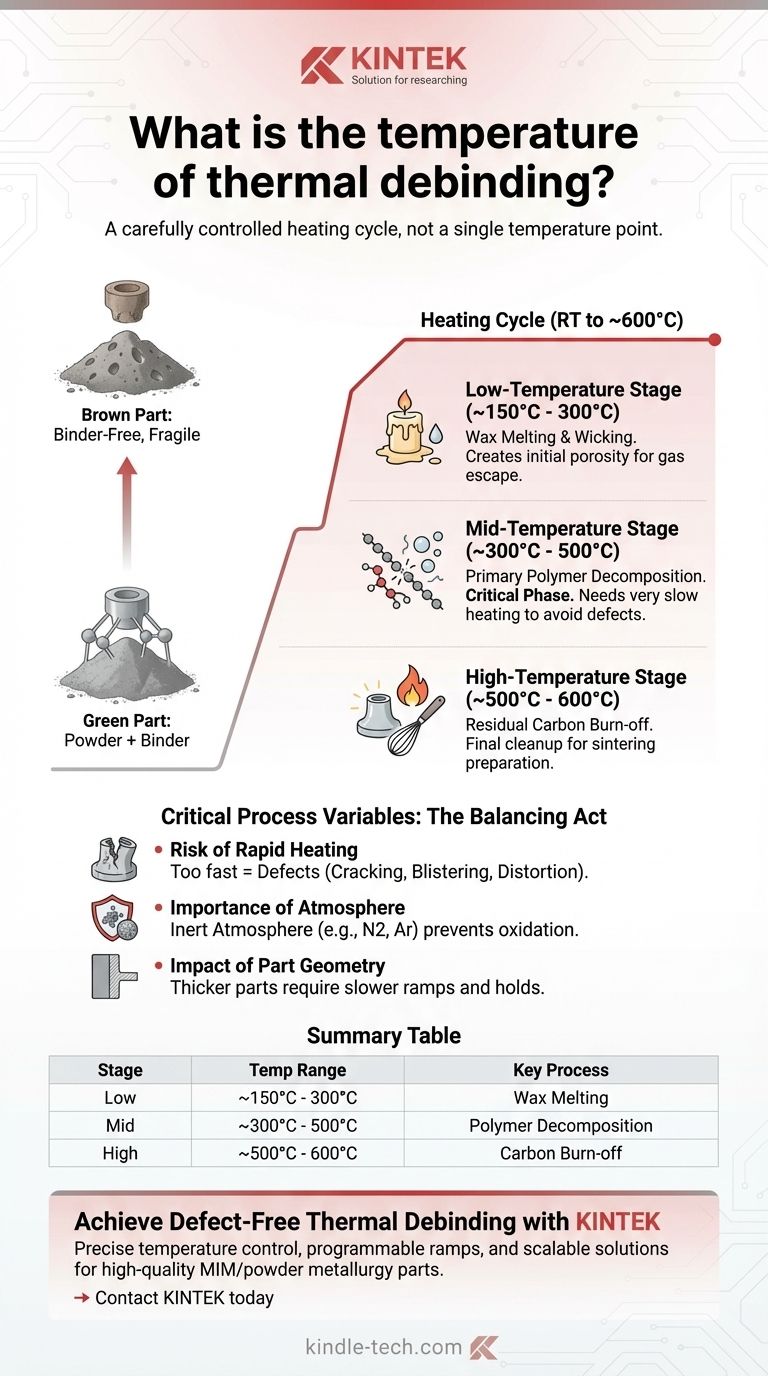

في إزالة الرابط الحرارية، لا يتم تحديد العملية عند درجة حرارة واحدة بل تتضمن دورة تسخين يتم التحكم فيها بعناية تتراوح عادةً من درجة حرارة الغرفة وصولاً إلى حوالي 600 درجة مئوية (1112 درجة فهرنهايت). تم تصميم هذه العملية متعددة المراحل لإزالة المادة الرابطة البوليمرية بشكل منهجي من الجزء "الأخضر" دون إحداث عيوب قبل مرحلة التلبيد النهائية.

التحدي الأساسي في إزالة الرابط الحرارية ليس مجرد الوصول إلى درجة الحرارة المستهدفة، بل هو التحكم في معدل التسخين عبر مناطق درجات الحرارة المختلفة. يعد الارتفاع البطيء والمتحكم فيه أمرًا ضروريًا للسماح لغازات تحلل المادة الرابطة بالهروب دون تراكم ضغط داخلي يمكن أن يسبب تشقق أو تشوه الجزء الهش.

الغرض من إزالة الرابط الحرارية

تعد إزالة الرابط الحرارية خطوة حاسمة في عمليات تكنولوجيا المساحيق مثل قولبة حقن المعادن (MIM). وهي تخدم وظيفة أساسية واحدة: إزالة "المادة الرابطة"، وهي مزيج من البوليمرات والشموع التي تعمل كغراء مؤقت.

تمنح هذه المادة الرابطة المكون شكله وقوة التعامل في حالته الأولية غير الملبدة، والتي تسمى غالبًا بالجزء "الأخضر". قبل أن تتمكن جزيئات المعدن من الاندماج معًا في فرن التلبيد عالي الحرارة، يجب التخلص من هذه المادة الرابطة بالكامل وبشكل نظيف.

مراحل احتراق المادة الرابطة

العملية هي رحلة عبر مناطق درجات حرارة مميزة، حيث تستهدف كل مرحلة مكونًا مختلفًا من نظام المادة الرابطة. يعتمد ملف درجة الحرارة النهائي بشكل كبير على المادة الرابطة المحددة المستخدمة وشكل الجزء.

المرحلة ذات درجة الحرارة المنخفضة (حوالي 150 درجة مئوية - 300 درجة مئوية)

في هذه المرحلة الأولية، تبدأ المكونات ذات درجة الانصهار الأدنى للمادة الرابطة، وغالبًا ما تكون الشموع، في الذوبان والانسحاب إلى السطح أو التبخر.

هذه خطوة حاسمة لأنها تفتح شبكة من المسام داخل الجزء. يعمل هذا المسامية كمخرج للغازات التي سيتم إنشاؤها في المرحلة التالية الأكثر شدة.

المرحلة ذات درجة الحرارة المتوسطة (حوالي 300 درجة مئوية - 500 درجة مئوية)

هذه هي المرحلة الأكثر أهمية والأعلى خطورة في إزالة الرابطة. خلال هذه المرحلة، يخضع البوليمر الهيكلي الأساسي لنظام المادة الرابطة للتحلل الحراري، وينقسم إلى نواتج غازية ثانوية.

يجب أن يكون معدل التسخين بطيئًا للغاية هنا. إذا ارتفعت درجة الحرارة بسرعة كبيرة، فإن معدل توليد الغاز سيتجاوز المعدل الذي يمكن أن يهرب به عبر شبكة المسام، مما يؤدي إلى فشل الجزء.

المرحلة ذات درجة الحرارة العالية (حوالي 500 درجة مئوية - 600 درجة مئوية)

تعمل هذه المرحلة النهائية كمرحلة تنظيف. يتم تثبيت الفرن عند درجة الحرارة الأعلى هذه لضمان احتراق أي كربون متبقٍ خلفه البوليمر المتحلل بالكامل.

يعد إكمال هذه المرحلة أمرًا حيويًا لتحقيق خصائص مادية جيدة ومنع التلوث في عملية التلبيد اللاحقة. بعد ذلك، يُعرف المكون باسم الجزء "البني" - وهو هش للغاية ولكنه خالٍ من المادة الرابطة.

فهم المفاضلات: متغيرات العملية الحرجة

إن تحقيق إزالة رابطة ناجحة هو توازن دقيق. إن مجرد ضبط الفرن على 600 درجة مئوية سيؤدي إلى فشل كارثي. يجب عليك إدارة الدورة بأكملها.

خطر التسخين السريع

السبب الأكثر شيوعًا للعيوب هو معدل تسخين سريع للغاية. يؤدي هذا إلى حبس غازات التحلل، مما يؤدي إلى تراكم الضغط الداخلي الذي يمكن أن يسبب:

- التشقق: يتشقق الجزء حرفيًا تحت الضغط.

- التقرحات: تتشكل جيوب من الغاز كفقاعات على سطح الجزء.

- التشوه: يترهل الجزء أو يتشوه عن شكله المقصود.

أهمية الجو المحيط

نادرًا ما يتم إجراء إزالة الرابط الحرارية في الهواء المحيط، لأن ذلك سيؤدي إلى أكسدة مساحيق المعادن الدقيقة. عادةً ما يتم تنفيذ العملية في جو خامل (مثل النيتروجين أو الأرجون) أو فراغ.

يساعد هذا الجو المتحكم فيه على حمل نواتج المادة الرابطة الثانوية، والأهم من ذلك، حماية جزيئات المعدن من الأكسدة حتى تصبح جاهزة للتلبيد.

تأثير شكل الجزء

تعتبر الأجزاء السميكة أو الكبيرة أكثر صعوبة بكثير في إزالة الرابطة من الأجزاء ذات الجدران الرقيقة. يستغرق الأمر وقتًا أطول بكثير حتى تخترق الحرارة قلب القسم السميك.

علاوة على ذلك، فإن مسار الهروب لغازات التحلل أطول بكثير. لهذا السبب، تتطلب الأجزاء السميكة منحدرات تسخين أبطأ بكثير وقد تتطلب "تثبيتات" ممتدة عند درجات حرارة معينة للسماح للعملية بالوصول إلى التوازن.

اتخاذ الخيار الصحيح لعمليتك

دورة إزالة الرابط الحرارية المثالية خاصة بالمادة الرابطة والمادة وشكل الجزء الخاص بك. ومع ذلك، يمكن للمبادئ العامة أن توجه نهجك.

- إذا كان تركيزك الأساسي هو سلامة الجزء: إعطاء الأولوية لمعدل تسخين بطيء ومتحفظ، خاصة بين 300 درجة مئوية و 500 درجة مئوية حيث يتحلل الجزء الأكبر من المادة الرابطة.

- إذا كان تركيزك الأساسي هو معالجة الأجزاء ذات الأقسام السميكة: تطبيق ملف تسخين أبطأ حتى وتنفيذ تثبيتات متساوية الحرارة قبل وخلال مرحلة التحلل الرئيسية لضمان احتراق موحد من القلب إلى السطح.

- إذا كان تركيزك الأساسي هو تحسين العملية وسرعتها: قم أولاً بإنشاء دورة موثوقة وخالية من العيوب، ثم قم بزيادة معدلات الانحدار بحذر بزيادات صغيرة، والتحقق من جودة الجزء في كل خطوة.

في نهاية المطاف، يتحقق نجاح إزالة الرابط الحرارية من خلال الصبر والتحكم الدقيق، وليس فقط بالوصول إلى درجة حرارة نهائية.

جدول الملخص:

| المرحلة | نطاق درجة الحرارة | العملية الرئيسية | العامل الحاسم |

|---|---|---|---|

| درجة حرارة منخفضة | ~150 درجة مئوية - 300 درجة مئوية | انصهار/تبخر الشموع ذات درجة الانصهار المنخفضة | يخلق مسامية أولية لهروب الغاز |

| درجة حرارة متوسطة | ~300 درجة مئوية - 500 درجة مئوية | تحلل المادة الرابطة البوليمرية الأساسية | معدل تسخين بطيء أمر بالغ الأهمية لتجنب العيوب |

| درجة حرارة عالية | ~500 درجة مئوية - 600 درجة مئوية | حرق الكربون المتبقي | يضمن نظافة الجزء للتلبيد |

احصل على إزالة رابطة حرارية خالية من العيوب مع KINTEK

يعد التنقل في دورات درجات الحرارة الدقيقة ومعدلات التسخين لإزالة الرابطة الحرارية أمرًا بالغ الأهمية لإنتاج أجزاء قولبة حقن المعادن (MIM) أو تكنولوجيا المساحيق عالية الجودة. تتخصص KINTEK في أفران المختبرات وحلول المعالجة الحرارية المصممة للتحكم الدقيق المطلوب في إزالة الرابطة والتلبيد.

تساعدك خبرتنا ومعداتنا على:

- منع العيوب: يقلل التحكم الدقيق في درجة الحرارة والمنحدرات القابلة للبرمجة من مخاطر التشقق والتقرحات والتشوه.

- معالجة الأشكال الهندسية الصعبة: تحسين الدورات للأجزاء ذات الأقسام السميكة أو المعقدة من خلال تسخين موحد وموثوق.

- توسيع نطاق عمليتك: من البحث والتطوير إلى الإنتاج، ابحث عن حل الفرن المناسب لإنتاجيتك واحتياجات الجودة.

هل أنت مستعد لتحسين عملية إزالة الرابطة لديك؟ اسمح لخبرائنا بمساعدتك في اختيار معدات المعالجة الحرارية المثالية. اتصل بـ KINTEK اليوم لمناقشة المتطلبات المحددة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هي عملية الإزالة الحرارية للمادة الرابطة؟ دليل لإزالة المادة الرابطة بأمان لتشكيل حقن المعادن والسيراميك

- ما هو استخدام فرن التمفل عالي الحرارة؟ تحقيق معالجة حرارية نقية وخالية من التلوث

- كيف تؤثر الأفران ذات درجات الحرارة العالية والبوذقات الخزفية على استقرار بطاريات الليثيوم أيون؟ إتقان التخليق الدقيق

- ما هو الفرق بين الفرن (Furnace) والفرن المختبري (Oven) في المختبر؟ اختر الأداة المناسبة لاحتياجات التسخين في مختبرك

- ما هو استخدام الفرن المختبري في المختبر؟ افتح آفاق تحويل المواد لأبحاثك