لا يوجد سمك واحد للترسيب الكيميائي للبخار (CVD). سمك طبقة CVD ليس خاصية متأصلة ولكنه معلمة عملية يتم التحكم فيها بدرجة عالية، وقادرة على إنتاج طبقات تتراوح من طبقة واحدة من الذرات (أنجستروم) إلى طلاءات واقية سميكة (عشرات الميكرومترات أو أكثر). هذا النطاق الواسع هو بالضبط ما يجعل CVD تقنية تصنيع متعددة الاستخدامات وشائعة الاستخدام.

الخلاصة الأساسية هي أن الترسيب الكيميائي للبخار (CVD) لا يُعرف بسمك معين، بل بقدرته الاستثنائية على التحكم. السمك النهائي هو اختيار هندسي متعمد يحدده بالكامل معلمات العملية والتطبيق المطلوب، من الإلكترونيات النانوية إلى الطلاءات الواقية شديدة التحمل.

ما الذي يحدد سمك طبقة CVD؟

السمك النهائي لطلاء CVD هو نتيجة مباشرة لعدة متغيرات عملية مترابطة. يتيح إتقان هذه المتغيرات الهندسة الدقيقة للطبقة لتلبية متطلبات الأداء المحددة.

دور مدة العملية

العامل الأكثر وضوحًا هو الوقت. بشكل عام، سيؤدي السماح لعملية الترسيب بالاستمرار لفترة أطول إلى طبقة أكثر سمكًا حيث يتم ترسيب المزيد من المواد على الركيزة.

تأثير تدفق الغازات الأولية

يؤثر معدل وتركيز الغازات الأولية التي يتم تغذيتها إلى غرفة التفاعل بشكل مباشر على معدل النمو. يوفر التدفق العالي للغازات المتفاعلة بشكل عام المزيد من المواد للتفاعل الكيميائي، مما يؤدي إلى ترسيب أسرع وطبقة أكثر سمكًا في فترة زمنية معينة.

تأثير درجة الحرارة والضغط

تعد درجة الحرارة والضغط حاسمين للتحكم في حركية التفاعل الكيميائي. يمكن أن تؤدي درجات الحرارة المرتفعة إلى زيادة معدل التفاعل، مما يؤدي إلى نمو أسرع للطبقة. ومع ذلك، تختلف الظروف المثلى بشكل كبير اعتمادًا على المواد الكيميائية المحددة وخصائص الطبقة المطلوبة.

طريقة CVD المحددة المستخدمة

تم تحسين أنواع مختلفة من CVD لتحقيق نتائج مختلفة. على سبيل المثال، يمكن لـ PECVD (الترسيب الكيميائي للبخار المعزز بالبلازما) تحقيق معدلات ترسيب عالية في درجات حرارة منخفضة، بينما تقوم تقنية ذات صلة مثل ALD (الترسيب الطبقي الذري) ببناء الطبقة طبقة ذرية واحدة في كل مرة، مما يوفر دقة لا مثيل لها للأغشية فائقة الرقة.

طيف تطبيقات CVD حسب السمك

تتيح القدرة على التحكم في السمك عبر العديد من الرتب الحجمية استخدام CVD في مجموعة متنوعة بشكل لا يصدق من التطبيقات.

الأغشية فائقة الرقة (أنجستروم إلى نانومتر)

في أرق نهاية الطيف، تُستخدم CVD لإنشاء أغشية لا يتجاوز سمكها بضع ذرات. هذا المستوى من التحكم ضروري في صناعة أشباه الموصلات لتصنيع أكاسيد البوابة وطبقات التوصيل البيني في الرقائق الدقيقة.

الأغشية الرقيقة (نانومتر إلى ميكرومتر)

هذا نطاق شائع للعديد من التطبيقات الصناعية. تشمل الأمثلة الطلاءات الصلبة المقاومة للتآكل على أدوات القطع، والطلاءات البصرية المضادة للانعكاس على العدسات، والطبقات الموصلة أو العازلة في المكونات الإلكترونية.

الأغشية السميكة (ميكرومتر وما بعدها)

للتطبيقات التي تتطلب حماية قوية، يمكن لـ CVD إنتاج طلاءات أكثر سمكًا بكثير. تُستخدم هذه غالبًا لتوفير مقاومة التآكل في البيئات الكيميائية القاسية أو لإنشاء حواجز حرارية على المكونات المستخدمة في درجات الحرارة العالية مثل محركات الطائرات النفاثة.

فهم المفاضلات

بينما تعد CVD متعددة الاستخدامات للغاية، فإن اختيار سمك مستهدف يتضمن الموازنة بين عدة اعتبارات عملية.

السمك مقابل التكلفة والوقت

العلاقة بسيطة: تستغرق الأغشية السميكة وقتًا أطول للترسيب. هذا يزيد بشكل مباشر من وقت تشغيل المعدات باهظة الثمن واستهلاك الغازات الأولية، مما يؤدي إلى ارتفاع التكلفة لكل قطعة.

السمك مقابل الإجهاد الداخلي

عندما تصبح الطبقة أكثر سمكًا، يمكن أن يتراكم الإجهاد الداخلي داخل المادة. إذا لم يتم التحكم في هذا الإجهاد بشكل صحيح، فقد يؤدي إلى عيوب مثل التصدع أو التقشير أو الانفصال، مما يتسبب في فشل الطلاء.

التوحيد عبر الأشكال المعقدة

بينما تعد CVD عملية لا تعتمد على خط الرؤية وممتازة لطلاء الأسطح المعقدة، يصبح تحقيق سمك موحد تمامًا أكثر صعوبة مع زيادة السمك المستهدف، خاصة على الأشكال الهندسية المعقدة.

اتخاذ القرار الصحيح لهدفك

يتم تحديد سمك CVD الأمثل بالكامل من خلال احتياجات تطبيقك.

- إذا كان تركيزك الأساسي على الإلكترونيات المتقدمة أو الأجهزة الكمومية: ستستفيد من قدرة CVD على إنتاج أغشية فائقة النقاء وفائقة الرقة بدقة على مستوى الأنجستروم.

- إذا كان تركيزك الأساسي على مقاومة التآكل الميكانيكي أو التآكل: ستحتاج إلى طلاء أكثر سمكًا وقوة في نطاق الميكرومتر لضمان المتانة.

- إذا كان تركيزك الأساسي على الخصائص البصرية أو الإلكترونية العامة: من المرجح أن تعمل في نطاق عشرات النانومترات إلى بضعة ميكرومترات، موازنًا بين الأداء وتكلفة التصنيع.

في النهاية، سمك طلاء CVD هو معلمة تصميم قوية تتحكم فيها.

جدول الملخص:

| هدف التطبيق | نطاق سمك CVD النموذجي | الخصائص الرئيسية |

|---|---|---|

| الإلكترونيات المتقدمة / الأجهزة الكمومية | أنجستروم إلى نانومتر (< 100 نانومتر) | فائق الرقة، دقة على المستوى الذري، نقاء عالٍ |

| الطلاءات البصرية / الإلكترونيات العامة | نانومتر إلى ميكرومتر (100 نانومتر - 10 ميكرومتر) | يوازن بين الأداء والتوحيد والتكلفة |

| مقاومة التآكل / التآكل / الحواجز الحرارية | ميكرومتر وما بعدها (> 10 ميكرومتر) | سميك، قوي، ومتين للبيئات القاسية |

هل أنت مستعد لهندسة سمك طلاء CVD المثالي لمشروعك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية اللازمة لتحقيق ترسيب كيميائي للبخار دقيق وموثوق. سواء كانت أبحاثك تتطلب أغشية رقيقة على المستوى الذري لأشباه الموصلات أو طلاءات سميكة ومتينة للمكونات الصناعية، فإن حلولنا مصممة لتلبية احتياجات مختبرك المحددة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم تطوير عملية CVD الخاصة بك ومساعدتك في تحسين سمك الطبقة للحصول على نتائج ممتازة.

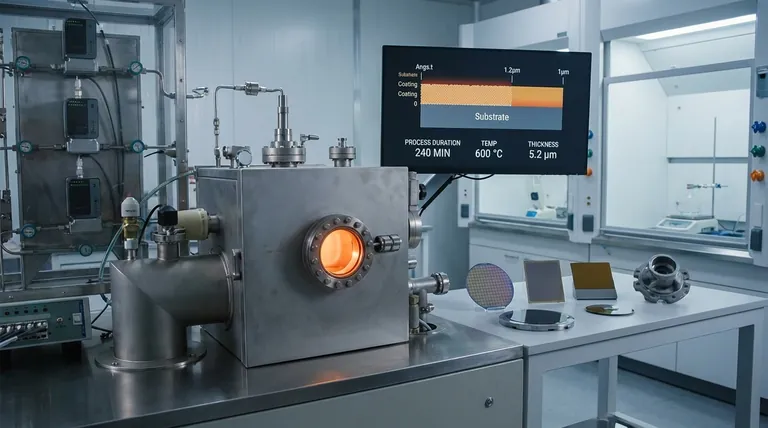

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

يسأل الناس أيضًا

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية