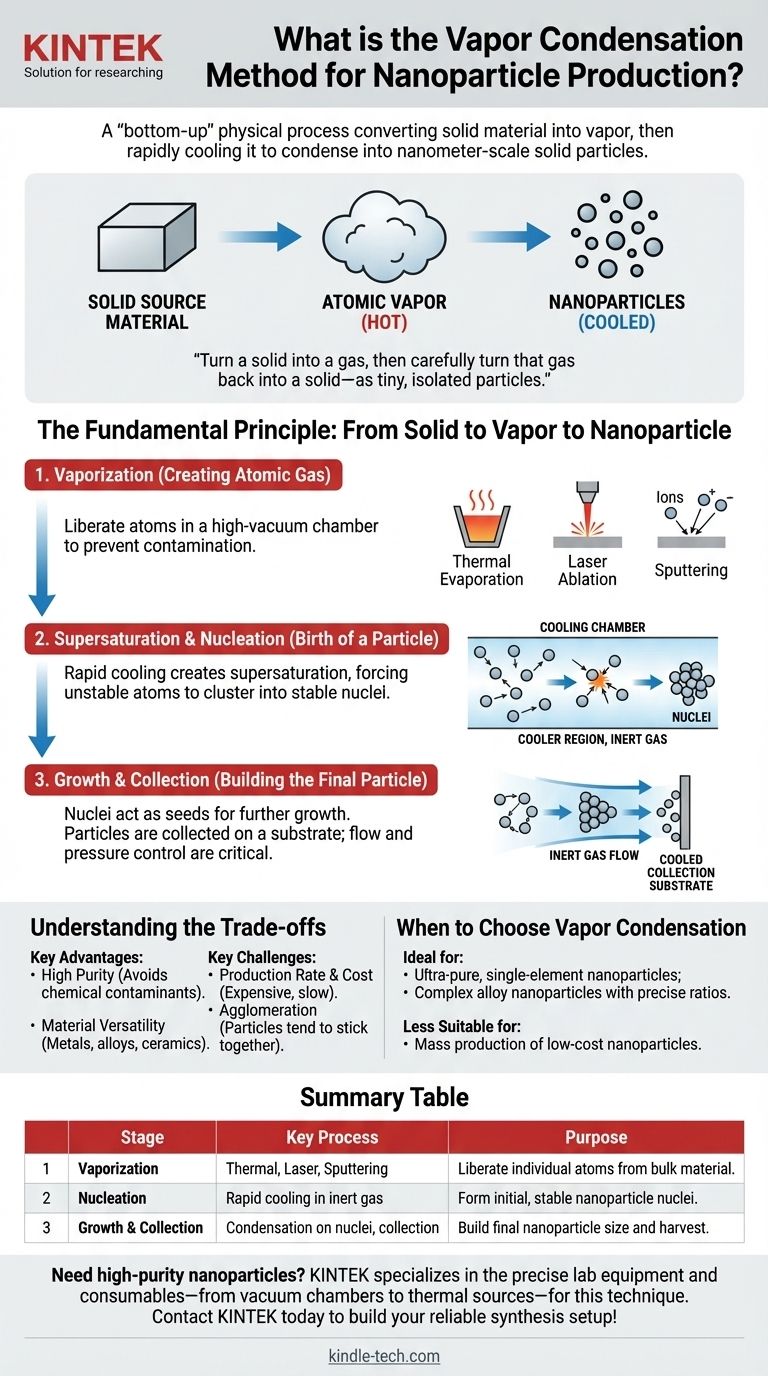

طريقة تكثيف البخار هي عملية فيزيائية "من الأسفل إلى الأعلى" لإنتاج الجسيمات النانوية. تعمل هذه الطريقة بتحويل مادة صلبة أولاً إلى بخار، ثم تتسبب في تبريد الذرات المتبخرة بسرعة في بيئة محكومة. يجبر هذا التبريد الذرات على التجمع والتكثف في جزيئات صلبة على مقياس النانومتر.

المبدأ الأساسي بسيط: تحويل مادة صلبة إلى غاز، ثم تحويل هذا الغاز بعناية مرة أخرى إلى مادة صلبة - ولكن على شكل جزيئات صغيرة ومعزولة. يعتمد النجاح على التحكم الدقيق في درجة الحرارة والضغط لتحديد متى وكيف تتجمع الذرات.

المبدأ الأساسي: من الصلب إلى البخار إلى الجسيمات النانوية

يمكن تقسيم العملية بأكملها إلى ثلاث مراحل فيزيائية حاسمة. توفر كل مرحلة نقطة تحكم لضبط الخصائص النهائية للجسيمات النانوية.

الخطوة 1: التبخير (إنشاء غاز ذري)

الهدف الأول هو تحرير الذرات الفردية من مادة المصدر السائبة، مما يؤدي إلى إنشاء بخار ذري ساخن. يتم ذلك عادة داخل غرفة تفريغ عالية لمنع التلوث.

تشمل تقنيات التبخير الشائعة ما يلي:

- التبخير الحراري: يتم تسخين المادة في بوتقة حتى تغلي وتتبخر.

- الاستئصال بالليزر: تضرب نبضة ليزر عالية الطاقة المادة، مما يؤدي إلى تبخير كمية صغيرة من السطح على الفور.

- التناثر: كما هو موضح في الترسيب الفيزيائي للبخار (PVD)، يتم قصف مادة المصدر ("الهدف") بأيونات غاز خاملة عالية الطاقة (مثل الأرجون)، والتي تطرد الذرات ماديًا من السطح.

الخطوة 2: التشبع الفائق والتبلور (ولادة الجسيم)

هذه هي المرحلة الأكثر أهمية. يتم توجيه البخار الذري الساخن إلى منطقة أكثر برودة، عادة ما تكون مملوءة بغاز خامل منخفض الضغط (مثل الهيليوم أو الأرجون).

يؤدي التبريد السريع إلى حالة فائقة التشبع. وهذا يعني أن التركيز المحلي لذرات البخار أعلى بكثير مما يمكن للغاز البارد أن يحتويه عادة، مما يجعل النظام غير مستقر. لاستعادة الاستقرار، تبدأ الذرات في الاصطدام والالتصاق ببعضها البعض، مكونة التجمعات الأولية المستقرة المعروفة باسم النوى. هذه هي ولادة الجسيمات النانوية.

الخطوة 3: النمو والتجميع (بناء الجسيم النهائي)

بمجرد تشكل النوى، فإنها تعمل كبذور لمزيد من النمو. تتكثف المزيد من الذرات من الطور البخاري على هذه النوى، مما يتسبب في نمو الجسيمات في الحجم.

ثم يتم حمل الجسيمات النانوية بواسطة التدفق اللطيف للغاز الخامل إلى سطح التجميع. غالبًا ما يكون هذا ركيزة مبردة أو مرشحًا حيث يمكن حصادها. يعد التحكم في ضغط الغاز ومعدل التدفق أمرًا بالغ الأهمية هنا لمنع الجسيمات من النمو بشكل كبير جدًا أو التكتل بشكل مفرط.

فهم المفاضلات

مثل أي تقنية تصنيع، تتميز طريقة تكثيف البخار بمزايا وتحديات مميزة تجعلها مناسبة لتطبيقات محددة.

الميزة الرئيسية: نقاء عالٍ

نظرًا لأن العملية تحدث في بيئة تفريغ عالية التحكم أو غاز خامل، يمكن أن تكون الجسيمات النانوية الناتجة نقية بشكل استثنائي. تتجنب هذه الطريقة السلائف الكيميائية والمذيبات المستخدمة في التخليق الكيميائي الرطب، مما يلغي مصدرًا رئيسيًا للتلوث.

الميزة الرئيسية: تعدد استخدامات المواد

هذه الطريقة الفيزيائية فعالة لمجموعة واسعة من المواد التي يمكن تبخيرها. وهي مناسبة بشكل خاص لإنتاج الجسيمات النانوية من المعادن النقية والسبائك وبعض أكاسيد السيراميك.

التحدي الرئيسي: معدل الإنتاج والتكلفة

يتطلب تكثيف البخار عادة معدات تفريغ عالية متطورة، وهي باهظة الثمن للاقتناء والتشغيل. يمكن أن تكون العملية بطيئة وتستهلك الكثير من الطاقة، مما يجعلها أقل اقتصادية للإنتاج بالجملة على نطاق واسع مقارنة بالطرق الكيميائية.

التحدي الرئيسي: التكتل

تتمتع الجسيمات النانوية بطاقة سطحية عالية للغاية، مما يمنحها ميلًا طبيعيًا قويًا للالتصاق ببعضها البعض، أو التكتل. يعد منع ذلك أثناء مراحل التجميع والتعامل تحديًا هندسيًا كبيرًا يمكن أن يؤثر على قابلية استخدام المنتج النهائي.

متى تختار طريقة تكثيف البخار

يعتمد تحديد ما إذا كانت هذه الطريقة مناسبة لهدفك كليًا على النقاء المطلوب ونوع المادة وحجم الإنتاج.

- إذا كان تركيزك الأساسي هو إنشاء جسيمات نانوية فائقة النقاء أحادية العنصر للبحث أو الإلكترونيات عالية الأداء: يعد تكثيف البخار خيارًا ممتازًا نظرًا لعمليته النظيفة والخالية من الملوثات.

- إذا كان تركيزك الأساسي هو تصنيع جسيمات نانوية سبيكية معقدة بنسب عناصر دقيقة: توفر هذه الطريقة تحكمًا فائقًا، حيث يمكن تبخير مواد مصدر متعددة في وقت واحد لإنشاء سبائك نانوية متجانسة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم للجسيمات النانوية منخفضة التكلفة (على سبيل المثال، للأصباغ أو المركبات السائبة): من المحتمل أن تكون هذه الطريقة غير مناسبة بسبب انخفاض معدلات إنتاجها وارتفاع تكاليف التشغيل.

يأتي إتقان هذه التقنية من فهم أنك تتحكم بشكل أساسي في انتقال المادة من صلب إلى غاز ثم العودة مرة أخرى.

جدول الملخص:

| المرحلة | العملية الرئيسية | الغرض |

|---|---|---|

| 1. التبخير | التبخير الحراري، الاستئصال بالليزر، التناثر | تحرير الذرات الفردية من المادة السائبة. |

| 2. التبلور | التبريد السريع في غاز خامل | تشكيل نوى الجسيمات النانوية الأولية المستقرة. |

| 3. النمو والتجميع | التكثف على النوى، التجميع على الركيزة | بناء الحجم النهائي للجسيمات النانوية وحصاد الجسيمات. |

هل تحتاج إلى جسيمات نانوية عالية النقاء لأبحاثك أو موادك المتقدمة؟ تعد طريقة تكثيف البخار مثالية للتطبيقات التي يكون فيها نقاء المواد أمرًا بالغ الأهمية. تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة - من غرف التفريغ إلى المصادر الحرارية - اللازمة لإتقان هذه التقنية. دع خبرائنا يساعدونك في بناء إعداد موثوق لتخليق الجسيمات النانوية. اتصل بـ KINTEK اليوم لمناقشة احتياجات مختبرك المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مقسم 1200 درجة مئوية مع فرن أنبوبي مختبري من الكوارتز

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن أنبوبي معملي رأسي من الكوارتز

- فرن تسخين أنبوبي RTP لفرن كوارتز معملي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- كيف تنظف أنبوب فرن أنبوبي؟ دليل خطوة بخطوة للتنظيف الآمن والفعال

- ما هو حجم أنبوب الكوارتز؟ أبعاد مخصصة لاحتياجات فرن ومختبرك وعملياتك

- ما هو الغرض من الفرن الأنبوبي؟ التسخين الدقيق لتخليق المواد وتحليلها

- ما هو الإجهاد المسموح به لأنبوب الكوارتز؟ فهم طبيعته الهشة وحدوده العملية

- مما تُصنع أنابيب أفران الأنابيب؟ اختر المادة المناسبة للنجاح في درجات الحرارة العالية