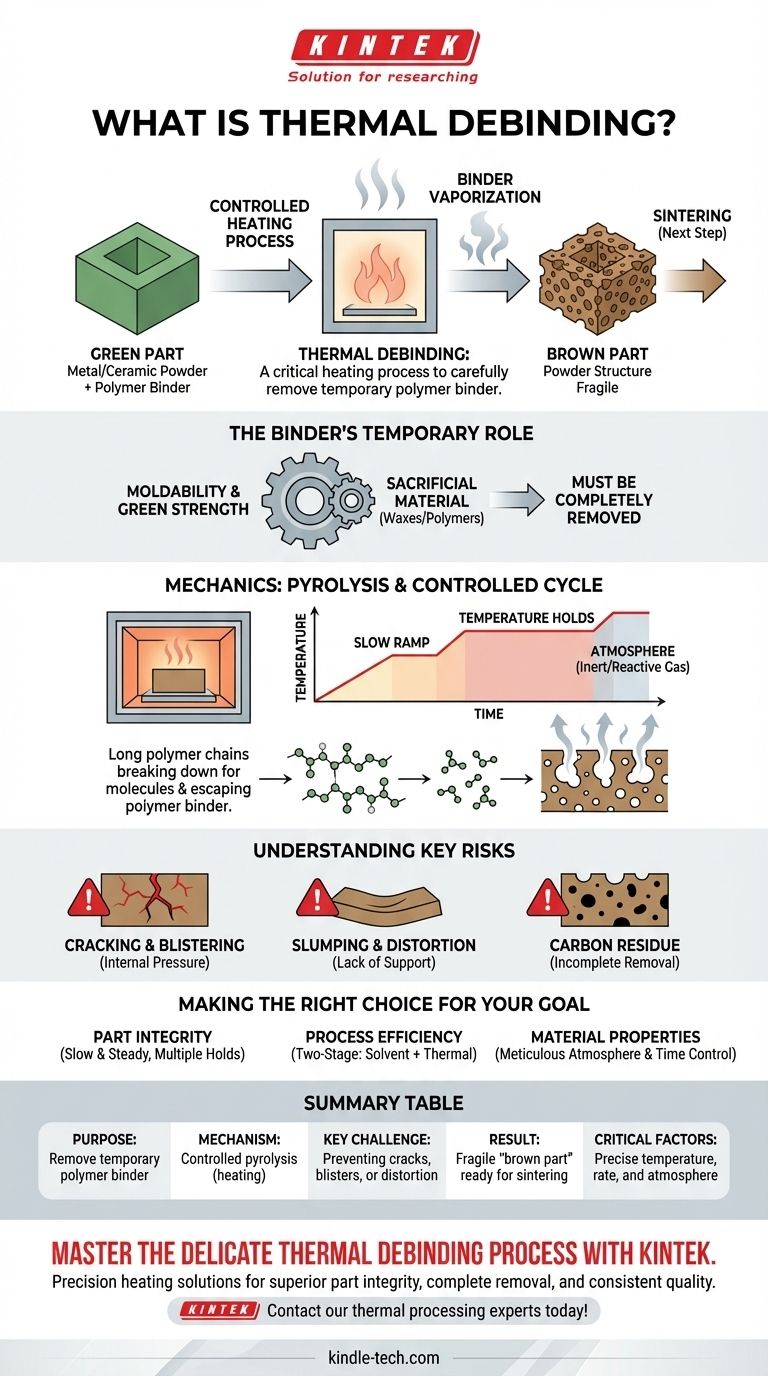

باختصار، إزالة المادة الرابطة حراريًا هي عملية تسخين حاسمة تستخدم في علم المعادن المساحي وتصنيع السيراميك لإزالة "مادة رابطة" بوليمرية مؤقتة بعناية من مكون مصبوب. يعمل هذا الحرق المتحكم به على تنقية الجزء، تاركًا وراءه هيكلًا هشًا من المسحوق الأساسي فقط (مثل المعدن أو السيراميك) يكون جاهزًا لخطوة التلبيد النهائية ذات درجة الحرارة العالية.

التحدي الأساسي في إزالة المادة الرابطة حراريًا ليس مجرد تطبيق الحرارة، بل التحكم الدقيق في درجة الحرارة والجو لتبخير المادة الرابطة دون التسبب في تشقق الجزء أو انتفاخه أو تشوهه.

لماذا تعتبر إزالة المادة الرابطة خطوة ضرورية

لفهم إزالة المادة الرابطة حراريًا، يجب عليك أولاً فهم سبب استخدام المادة الرابطة على الإطلاق. تعتمد عمليات مثل قولبة المعادن بالحقن (MIM) على سقالة مؤقتة لإنشاء أشكال معقدة.

من "الجزء الأخضر" إلى "الجزء البني"

يُطلق على المكون المصبوب حديثًا اسم "الجزء الأخضر". وهو يتكون من مسحوق معدني أو سيراميكي متماسك بواسطة نظام مادة رابطة بوليمرية. له الشكل الصحيح ولكن لا يمتلك أيًا من الخصائص المادية النهائية.

بعد إزالة المادة الرابطة من خلال عملية إزالة المادة الرابطة، يُعرف المكون باسم "الجزء البني". وهو الآن هش للغاية ومسامي، وهو في الأساس هيكل مسحوق متماسك بشكل فضفاض للشيء النهائي.

الدور المؤقت للمادة الرابطة

المادة الرابطة هي الغراء. إنها مادة تضحية، عادة ما تكون مزيجًا من الشموع والبوليمرات، توفر السيولة اللازمة لحقن المسحوق في قالب وتمنح الجزء الأخضر قوته الأولية في التعامل. بمجرد أن تؤدي هذا الغرض، يجب إزالتها بالكامل.

آليات إزالة المادة الرابطة حراريًا

إزالة المادة الرابطة حراريًا هي عملية تحلل متحكم بها. غالبًا ما تكون المرحلة الأكثر استهلاكًا للوقت والأكثر حساسية في عملية التصنيع بأكملها.

الآلية الأساسية: التحلل الحراري

المبدأ الأساسي هو التحلل الحراري. عندما يتم تسخين الجزء ببطء في فرن، تتحلل سلاسل البوليمر الطويلة للمادة الرابطة إلى جزيئات أصغر وأخف.

تتحول هذه الجزيئات الأصغر إلى غاز، والذي يمكن بعد ذلك أن يتخلل الهيكل المسامي للجزء ويتم إزالته بواسطة جو الفرن.

أهمية الدورة المتحكم بها

لا يمكن التسرع في هذه العملية. يتم رفع درجة الحرارة ببطء شديد، غالبًا مع "توقفات" محددة عند مستويات حرارة مختلفة. يستهدف كل مستوى تحلل مكون مختلف داخل نظام المادة الرابطة.

يضمن المعدل البطيء توليد بخار المادة الرابطة تدريجيًا، مما يسمح له بالهروب دون بناء ضغط داخلي قد يؤدي إلى تلف الجزء.

جو الفرن

الجو داخل الفرن حاسم. قد يكون غازًا خاملًا (مثل النيتروجين أو الأرجون) لمنع أكسدة مسحوق المعدن.

في بعض الحالات، كما هو مذكور في وثائق العملية، يتم استخدام غاز تفاعلي. يمكن لهذا الغاز أن يبدأ تفاعلًا كيميائيًا يساعد على تحلل المادة الرابطة بشكل أكثر كفاءة عند درجات حرارة منخفضة، وتحويلها إلى مكونات أسهل في التبخير والإزالة.

فهم المخاطر الرئيسية

تعتبر إزالة المادة الرابطة حراريًا غير الصحيحة مصدرًا رئيسيًا للعيوب التي لا يمكن تصحيحها في المراحل اللاحقة.

التشقق والتقرح

إذا كان التسخين سريعًا جدًا، يتبخر المادة الرابطة بشكل أسرع مما يمكن أن يهرب. يؤدي ذلك إلى بناء ضغط داخلي هائل، مما يؤدي إلى تقرحات سطحية، أو فراغات داخلية، أو تشقق كارثي للجزء.

الترهل والتشوه

يمتلك الجزء البني قوة قليلة جدًا قبل تلبيده. إذا لم يتم تصميم دورة التسخين بشكل صحيح أو لم يتم دعم الجزء بشكل كافٍ، فقد يترهل أو يتشوه أو يتشوه تحت وزنه الخاص.

بقايا الكربون

يمكن أن تترك إزالة المادة الرابطة غير الكاملة بقايا كربونية. يمكن أن تتداخل هذه البقايا الكربونية مع عملية التلبيد النهائية، مما يؤدي إلى الهشاشة، وضعف الكثافة، وخصائص المواد النهائية غير المقبولة.

اتخاذ الخيار الصحيح لهدفك

تصميم دورة إزالة المادة الرابطة حراريًا هو توازن بين سرعة العملية وجودة الجزء.

- إذا كان تركيزك الأساسي على سلامة الجزء: أعط الأولوية لمعدل تسخين بطيء ومحافظ مع فترات تثبيت متعددة لدرجة الحرارة لضمان هروب بخار المادة الرابطة دون بناء ضغط داخلي ضار.

- إذا كان تركيزك الأساسي على كفاءة العملية: فكر في عملية من مرحلتين، باستخدام إزالة المادة الرابطة بالمذيب أولاً لإزالة جزء كبير من المادة الرابطة قبل دورة حرارية أقصر وأسرع لإزالة الباقي.

- إذا كان تركيزك الأساسي على خصائص المواد النهائية: تحكم بدقة في جو الفرن لمنع الأكسدة وتأكد من أن الدورة طويلة بما يكفي لإزالة المادة الرابطة بالكامل، وتجنب بقايا الكربون.

في النهاية، إتقان مرحلة إزالة المادة الرابطة حراريًا هو المفتاح لتحويل الشكل المصبوب بنجاح إلى مكون نهائي كثيف وعالي الأداء.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| الغرض | إزالة المادة الرابطة البوليمرية المؤقتة من "الجزء الأخضر" المصبوب. |

| الآلية | التحلل الحراري المتحكم به (التسخين) لتبخير المادة الرابطة. |

| التحدي الرئيسي | إزالة المادة الرابطة دون التسبب في تشققات أو تقرحات أو تشوه. |

| النتيجة | "جزء بني" هش جاهز للتلبيد النهائي. |

| العوامل الحاسمة | التحكم الدقيق في درجة الحرارة، معدل التسخين، وجو الفرن. |

أتقن عملية إزالة المادة الرابطة حراريًا الدقيقة مع KINTEK.

التسخين الدقيق أمر بالغ الأهمية لتحويل أجزائك المصبوبة بنجاح إلى مكونات عالية الأداء. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية اللازمة للعمليات الحرارية المتحكم بها، وتخدم الاحتياجات الدقيقة للمختبرات في علم المعادن المساحي والسيراميك.

يمكننا توفير الحلول الموثوقة التي تحتاجها من أجل:

- تحقيق إزالة كاملة للمادة الرابطة دون عيوب.

- تحسين دورتك للحصول على سلامة فائقة للأجزاء وخصائص المواد.

- ضمان نتائج متسقة وعالية الجودة دفعة بعد دفعة.

دعنا نناقش كيف يمكن لخبرتنا أن تعزز عملية التصنيع الخاصة بك. اتصل بخبراء المعالجة الحرارية لدينا اليوم!

دليل مرئي

المنتجات ذات الصلة

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هو استخدام فرن الكيبل الرقمي؟ تحقيق معالجة خالية من التلوث في درجات حرارة عالية

- ما هو الفرق بين الفرن (Furnace) والفرن المختبري (Oven) في المختبر؟ اختر الأداة المناسبة لاحتياجات التسخين في مختبرك

- ما هو استخدام فرن الكوفل الكهربائي؟ تحقيق معالجة نقية وعالية الحرارة

- ما هو فرن التمفل الكهربائي؟ حقق نقاءً حراريًا وتجانسًا لا مثيل لهما

- ما هي عملية الإزالة الحرارية للمادة الرابطة؟ دليل لإزالة المادة الرابطة بأمان لتشكيل حقن المعادن والسيراميك