في تصنيع أشباه الموصلات، المعالجة الحرارية هي ممارسة استخدام الحرارة التي يتم التحكم فيها بدقة لتغيير الخصائص الفيزيائية والكيميائية لرقاقة السيليكون بشكل مقصود. هذه العمليات لا تتعلق ببساطة تسخين المادة؛ بل هي خطوات أساسية وعالية الطاقة تقوم بتنشيط المواد، وإصلاح هياكل البلورات، وتنمية أو ترسيب الطبقات الأساسية، وتحويل قرص سيليكون بسيط إلى دائرة متكاملة معقدة.

الغرض الأساسي من المعالجة الحرارية هو توفير الطاقة اللازمة - "الميزانية الحرارية" - لدفع التغييرات المحددة على المستوى الذري. يتمثل التحدي الرئيسي في تحقيق هذه التغييرات المرغوبة دون التسبب في آثار جانبية غير مرغوب فيها، مثل انتشار المواد، وهو ما يصبح أكثر أهمية مع تقلص حجم الترانزستورات.

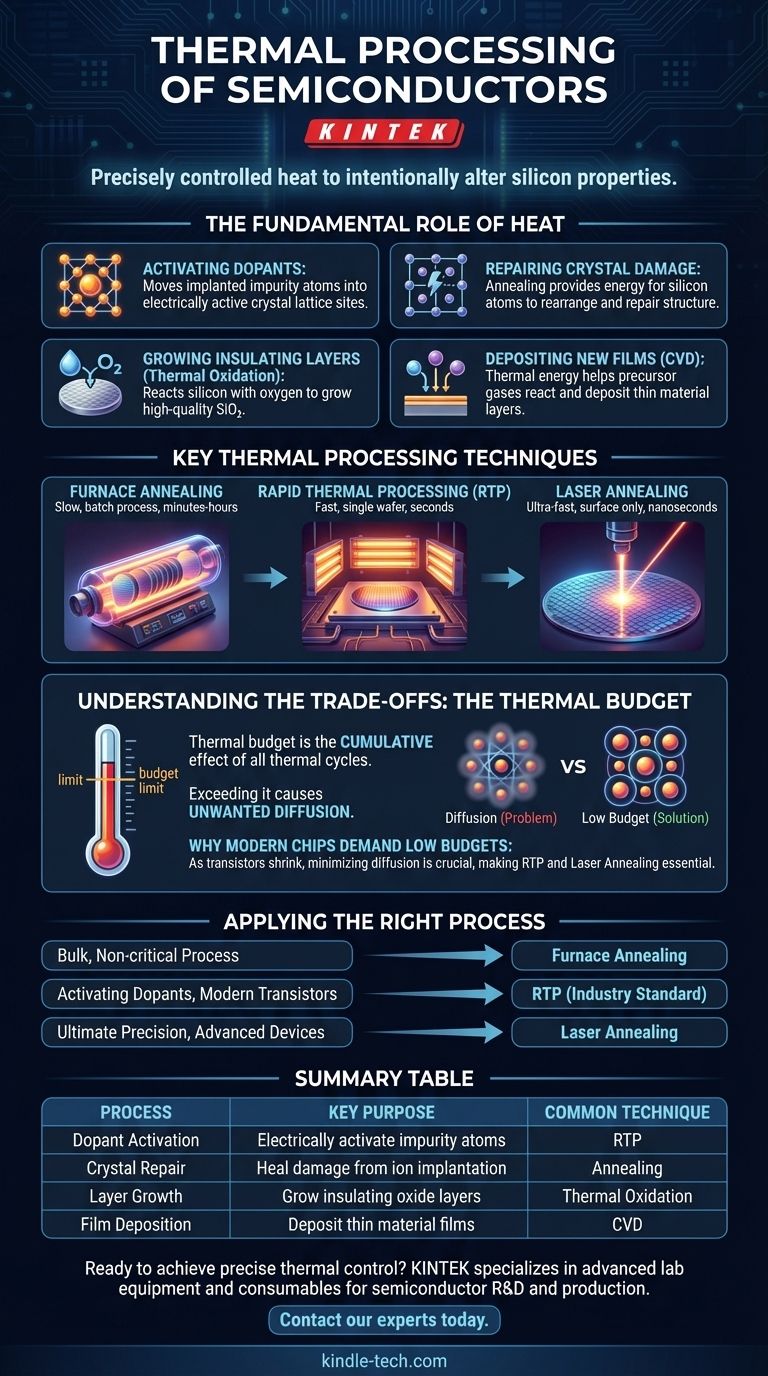

الدور الأساسي للحرارة في صناعة الرقائق

تعد الحرارة واحدة من أقوى الأدوات في تصنيع أشباه الموصلات. في درجة حرارة الغرفة، تكون الذرات في بلورة السيليكون مستقرة نسبيًا. يتيح تطبيق الطاقة الحرارية للمهندسين التغلب على هذا الاستقرار وإجبار تفاعلات محددة ومرغوبة على الحدوث على الرقاقة وداخلها.

تنشيط الشوائب (Dopants)

للتحكم في تدفق الكهرباء، يتم "تطعيم" السيليكون النقي بذرات شوائب مثل البورون أو الفوسفور من خلال عملية تسمى زرع الأيونات (ion implantation). ومع ذلك، فإن هذه الذرات المزروعة تكون في البداية ليست في المواقع الصحيحة داخل شبكة بلورة السيليكون لتكون نشطة كهربائيًا. توفر المعالجة الحرارية الطاقة اللازمة لذرات الشوائب هذه للانتقال إلى مواقع الشبكة الصحيحة، وهي خطوة حاسمة تعرف باسم تنشيط الشوائب (dopant activation).

إصلاح تلف البلورات

عملية زرع الأيونات عنيفة جسديًا على المستوى الذري. إنها تقصف الرقاقة بأيونات عالية الطاقة، مما يتلف بشدة الهيكل المنظم والمثالي لبلورة السيليكون. يجب إصلاح هذا التلف. يوفر التلدين (Annealing)، وهو عملية حرارية رئيسية، الطاقة اللازمة لذرات السيليكون لإعادة ترتيب نفسها مرة أخرى إلى هيكلها البلوري الأصلي، مما يضمن تدفق الإلكترونات بسلاسة.

تنمية الطبقات العازلة

أحد أهم المكونات في الترانزستور هو أكسيد البوابة، وهو طبقة عازلة رقيقة ومثالية. يتم إنشاء هذا عادةً باستخدام الأكسدة الحرارية (thermal oxidation)، حيث يتم تسخين رقاقة السيليكون في بيئة غنية بالأكسجين. تدفع الحرارة تفاعلًا كيميائيًا بين السيليكون والأكسجين لتنمية طبقة عالية الجودة للغاية من ثاني أكسيد السيليكون (SiO₂).

ترسيب الأغشية الجديدة

تُضاف العديد من طبقات المواد الأخرى إلى الرقاقة أثناء التصنيع. في عمليات مثل الترسيب الكيميائي للبخار (Chemical Vapor Deposition - CVD)، تُستخدم الطاقة الحرارية للمساعدة في تفاعل الغازات الأولية وترسيب أغشية رقيقة من المواد العازلة أو الموصلة على سطح الرقاقة بدقة عالية.

تقنيات المعالجة الحرارية الرئيسية

تتطلب الخطوات المختلفة في تصنيع الرقائق متطلبات مختلفة لدرجة الحرارة والوقت. وبالتالي، تم تطوير العديد من الأساليب المتميزة لإدارة تطبيق الحرارة.

التلدين في الفرن (Furnace Annealing)

هذه هي الطريقة التقليدية، حيث يتم تحميل دفعة من 25 إلى 200 رقاقة في أنبوب كوارتز ويتم تسخينها ببطء في فرن. في حين أنها فعالة لمعالجة العديد من الرقائق في وقت واحد، فإن دورات التسخين والتبريد بطيئة جدًا (من دقائق إلى ساعات). هذا يجعلها مناسبة للخطوات غير الحرجة مثل نمو الأكسيد الأولي ولكنه يمثل مشكلة للأجهزة المتقدمة.

المعالجة الحرارية السريعة (Rapid Thermal Processing - RTP)

تعد RTP هي التقنية السائدة لتصنيع أشباه الموصلات الحديثة. يتم تسخين رقاقة واحدة بسرعة كبيرة (في ثوانٍ) إلى درجات حرارة عالية للغاية باستخدام مصابيح عالية الكثافة. من خلال التحكم الدقيق في الحرارة لفترة قصيرة جدًا، يمكن لـ RTP تحقيق التنشيط والإصلاح اللازمين دون الآثار الجانبية السلبية للتعرض المطول للحرارة.

التلدين بالليزر (Laser Annealing)

بالنسبة للرقائق الأكثر تقدمًا، قد تكون مدة RTP التي تستغرق ثوانٍ طويلة جدًا. يوفر التلدين بالليزر حلاً أكثر دقة باستخدام ليزر لتسخين الطبقات السطحية للرقاقة التي يبلغ سمكها بضعة نانومترات فقط. هذا يوفر الطاقة المطلوبة بالضبط حيث تكون هناك حاجة إليها دون إزعاج الهياكل الحساسة الموجودة تحتها.

فهم المفاضلات: الميزانية الحرارية

التحدي الرئيسي في جميع المعالجات الحرارية هو إدارة الميزانية الحرارية (thermal budget). هذا المفهوم أساسي لفهم سبب تطوير تقنيات حديثة مثل RTP.

ما هي الميزانية الحرارية؟

الميزانية الحرارية هي التأثير التراكمي لجميع الدورات الحرارية (درجة الحرارة والمدة) التي تتعرض لها الرقاقة أثناء التصنيع. كل خطوة تسخين "تنفق" جزءًا من هذه الميزانية. مثل الميزانية المالية، بمجرد استنفادها، لا يمكنك استعادتها.

مشكلة الانتشار غير المرغوب فيه

النتيجة الرئيسية لتجاوز الميزانية الحرارية هي الانتشار (diffusion). عندما تتعرض ذرات الشوائب للحرارة لفترة طويلة جدًا، فإنها تبدأ في التحرك أو "الانتشار" بعيدًا عن مواضعها المقصودة. يمكن أن يؤدي هذا التعتيم للمناطق المحددة بعناية إلى إفساد أداء الترانزستور، مما يسبب دوائر قصر أو فشل الجهاز.

لماذا تتطلب الرقائق الحديثة ميزانيات حرارية منخفضة

مع تقلص حجم الترانزستورات إلى مقياس النانومتر، يتم وضع المناطق المطعمة على مسافات قريبة جدًا من بعضها البعض. أي انتشار يكون كارثيًا. يتمثل الهدف من المعالجة الحرارية الحديثة في إدخال الحرارة وإخراجها بأسرع ما يمكن - تحقيق التنشيط والإصلاح مع تقليل الانتشار. هذا هو السبب في أن RTP والتلدين بالليزر ضروريان لتصنيع الرقائق عالية الأداء اليوم.

تطبيق العملية الحرارية الصحيحة

يعتمد اختيار التقنية الحرارية الصحيحة على مطابقة الأداة مع المتطلبات المحددة لخطوة التصنيع، مع كون الميزانية الحرارية هي القيد الأساسي.

- إذا كان تركيزك الأساسي عملية غير حرجة وكتلية: يعد التلدين في الفرن التقليدي خيارًا فعالاً من حيث التكلفة للخطوات التي لا تشكل فيها الحرارة البطيئة واحتمال الانتشار مصدر قلق.

- إذا كان تركيزك الأساسي هو تنشيط الشوائب في الترانزستورات الحديثة: تعد المعالجة الحرارية السريعة (RTP) هي المعيار الصناعي، حيث توفر درجات الحرارة العالية اللازمة لفترات قصيرة لتقليل الميزانية الحرارية.

- إذا كان تركيزك الأساسي هو الدقة المطلقة في الأجهزة الأكثر تقدمًا: يوفر التلدين بالليزر تسخينًا موضعيًا وشبه فوري لتنشيط الطبقات السطحية دون التأثير على الهياكل المعقدة الموجودة تحتها.

في نهاية المطاف، المعالجة الحرارية هي فن استخدام الطاقة المتحكم فيها لتحقيق دقة على المستوى الذري عبر رقاقة سيليكون.

جدول ملخص:

| العملية | الغرض الرئيسي | التقنية الشائعة |

|---|---|---|

| تنشيط الشوائب | تنشيط الذرات الشائبة كهربائيًا | المعالجة الحرارية السريعة (RTP) |

| إصلاح البلورات | معالجة الضرر الناتج عن زرع الأيونات | التلدين |

| تنمية الطبقات | تنمية طبقات أكسيد عازلة | الأكسدة الحرارية |

| ترسيب الأغشية | ترسيب أغشية مواد رقيقة | الترسيب الكيميائي للبخار (CVD) |

هل أنت مستعد لتحقيق تحكم حراري دقيق في مختبرك؟

تتخصص KINTEK في المعدات والمواد الاستهلاكية المتقدمة اللازمة للبحث والتطوير والإنتاج في أشباه الموصلات. تساعدك حلولنا للمعالجة الحرارية في إدارة الميزانية الحرارية الحرجة للرقائق من الجيل التالي.

اتصل بخبرائنا اليوم لمناقشة احتياجات تطبيقك المحددة.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي معملي عمودي

- فرن أنبوبي عالي الضغط للمختبرات

يسأل الناس أيضًا

- ما هي العوامل التي تؤثر على التصميم العام للفرن الأنبوبي؟ طابق عمليتك مع النظام المثالي

- ما هو دور أنابيب الكوراندوم في اختبار نفاذية الأكسجين؟ ضمان سلامة الأغشية المطعمة بالبيزموث

- ما هو الضغط على فرن الأنبوب؟ حدود السلامة الأساسية لمختبرك

- ما هي مزايا استخدام بطانة من الألومينا في فرن أنبوبي لمحاكاة تآكل احتراق الكتلة الحيوية؟

- ما هي درجة حرارة الأنبوب الخزفي العالية؟ من 1100 درجة مئوية إلى 1800 درجة مئوية، اختر المادة المناسبة