المواد الأكثر ملاءمة لمناطق التسخين في الأفران ذات درجات الحرارة العالية والفراغ ونمو البلورات تندرج ضمن فئتين رئيسيتين: المعادن المقاومة للحرارة، وتحديداً الموليبدينوم والتنجستن، والمواد القائمة على الكربون مثل الجرافيت عالي النقاء ومركبات الكربون والكربون. لا يتعلق الاختيار بأي مادة هي "الأفضل" عالميًا، بل أي مادة تتوافق خصائصها المميزة بشكل أفضل مع متطلبات العملية المحددة ودرجة حرارة التشغيل ومستوى النقاء المطلوب.

قرارك الأساسي هو بين منطقة تسخين معدنية (موليبدينوم/تنجستن) ومنطقة تسخين قائمة على الجرافيت. تتفوق المناطق المعدنية في التطبيقات عالية النقاء، بينما توفر مناطق الجرافيت استجابة حرارية فائقة لأوقات دورة أسرع وغالبًا ما تكون تكاليفها الأولية أقل.

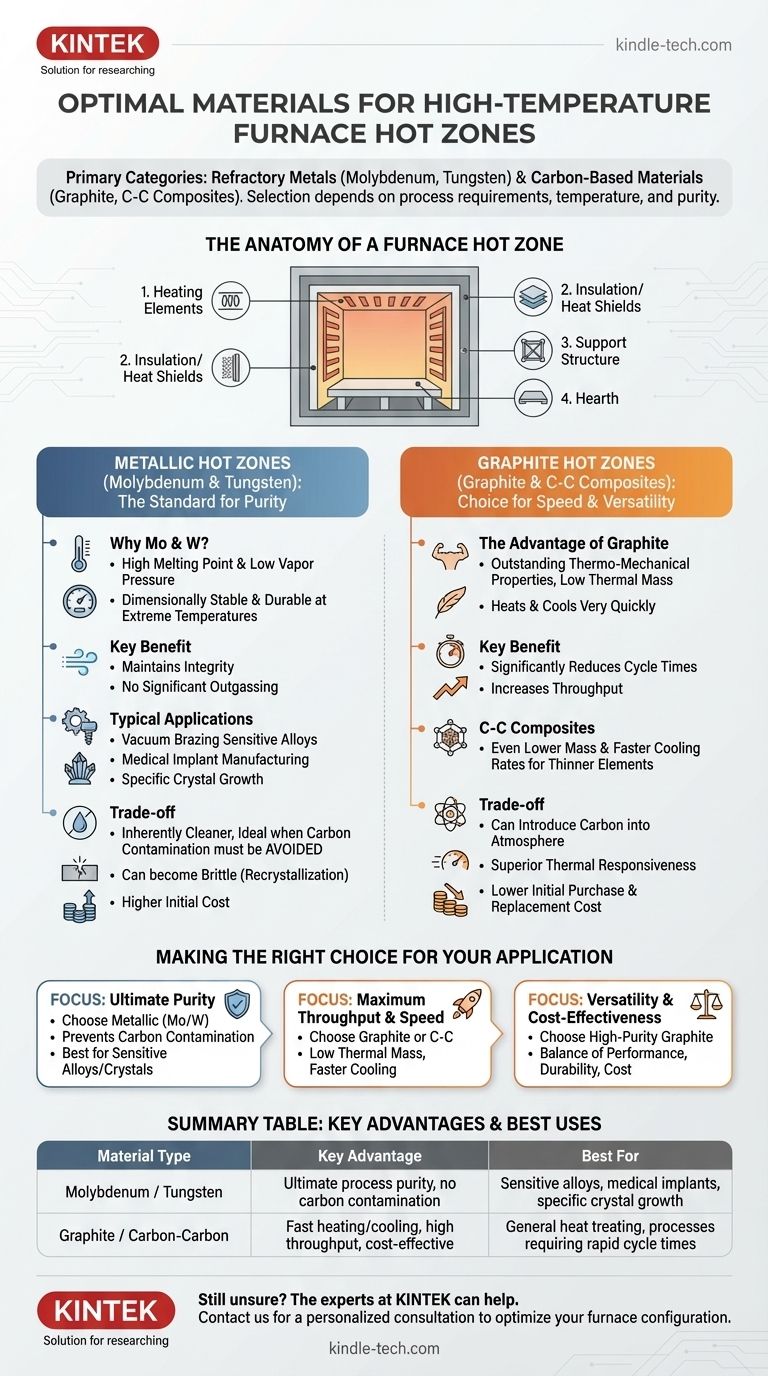

تشريح منطقة التسخين في الفرن

قبل مقارنة المواد، من الضروري فهم ما تتضمنه "منطقة التسخين". إنها القلب الوظيفي للفرن، وهي المسؤولة عن توليد الحرارة الشديدة واحتوائها.

المكونات الرئيسية

تتكون منطقة التسخين النموذجية من أربعة أجزاء رئيسية:

- عناصر التسخين: تولد الحرارة، وعادة ما تكون مصنوعة من مادة منطقة التسخين الأساسية (الجرافيت أو المعادن المقاومة للحرارة).

- العزل أو دروع الحرارة: تحتفظ بالطاقة الحرارية، وتمنعها من إتلاف حجرة الفرن الخارجية.

- هيكل الدعم: إطار يثبت العناصر والعزل في مكانه.

- القاعدة: المنصة الأساسية التي تدعم عبء العمل أثناء المعالجة.

مناطق التسخين المعدنية: المعيار للنقاء

المعادن المقاومة للحرارة هي الخيار التقليدي للتطبيقات التي يكون فيها تلوث العملية مصدر قلق بالغ.

لماذا الموليبدينوم والتنجستن؟

الميزة الأساسية للموليبدينوم (Mo) والتنجستن (W) هي نقطة انصهارهما العالية الاستثنائية وضغط بخارهما المنخفض. هذا يجعلها مستقرة الأبعاد ومتينة في درجات الحرارة القصوى المطلوبة في أفران الفراغ ونمو البلورات.

تحافظ هذه المعادن على سلامتها في بيئة فراغ عالية دون انبعاث غازات كبير، مما يضمن جو معالجة نظيف.

التطبيقات النموذجية

تفضل مناطق التسخين المعدنية للعمليات مثل اللحام بالفراغ للسبائك الحساسة، وتصنيع الغرسات الطبية، وأنواع معينة من نمو البلورات حيث يمكن أن يؤدي أي تلوث بالكربون من عنصر الجرافيت إلى الإضرار بالمنتج النهائي.

مناطق التسخين بالجرافيت: الخيار للسرعة والتنوع

أصبحت مناطق التسخين القائمة على الجرافيت سائدة بشكل متزايد نظرًا لخصائصها الحرارية الممتازة وفعاليتها من حيث التكلفة.

ميزة الجرافيت عالي النقاء

يتمتع الجرافيت بخصائص ميكانيكية حرارية استثنائية. إنه قوي في درجات الحرارة العالية وله كتلة حرارية منخفضة، مما يسمح له بالتسخين والتبريد بسرعة كبيرة. هذا يقلل بشكل كبير من أوقات دورة العملية الإجمالية، ويزيد الإنتاجية.

على الرغم من قوتها، غالبًا ما يتم تصميم مناطق التسخين بالجرافيت للاستبدال البسيط والسريع، وهو أمر مفيد عند معالجة المواد العدوانية التي قد تؤدي إلى تدهور المكونات بمرور الوقت.

صعود مركبات الكربون والكربون

مركبات الكربون والكربون (C-C) هي تطور متقدم للجرافيت التقليدي. لنفس خرج الطاقة، يمكن جعل عناصر التسخين C-C أرق بكثير.

هذه الكتلة الأقل تعني أنها تخزن حرارة أقل. هذه ميزة كبيرة لأنها تحسن بشكل مباشر معدل تبريد الفرن، مما يقلل من أوقات الدورة.

فهم المفاضلات: المعدن مقابل الجرافيت

يتطلب اختيار المادة الصحيحة فهمًا واضحًا للمقايضات المتضمنة في كل خيار.

نقاء العملية والتلوث

هذا هو التمييز الأكثر أهمية. مناطق التسخين المعدنية أنظف بطبيعتها وهي الخيار الوحيد عندما يجب تجنب تلوث الكربون. مناطق التسخين بالجرافيت، بطبيعتها، يمكن أن تدخل الكربون إلى الجو، وهو أمر غير مقبول لبعض المواد.

الكفاءة الحرارية ووقت الدورة

نظرًا للكتلة الحرارية المنخفضة، توفر مناطق التسخين بالجرافيت و C-C تسخينًا أسرع، والأهم من ذلك، معدلات تبريد أسرع. يؤدي هذا إلى دورات أقصر وإنتاجية أعلى مقارنة بنظيراتها المعدنية، التي تحتفظ بالمزيد من الحرارة.

المتانة والعمر الافتراضي

يمكن أن تصبح المعادن المقاومة للحرارة مثل الموليبدينوم هشة بعد دورات حرارية متكررة، وهي ظاهرة تعرف باسم إعادة التبلور. لا يعاني الجرافيت من هذه المشكلة، ولكنه يمكن أن يستهلك أو يتآكل ببطء عند استخدامه مع مواد تتفاعل بشكل عدواني مع الكربون في درجات حرارة عالية.

اعتبارات التكلفة

بشكل عام، تتمتع مناطق التسخين بالجرافيت بسعر شراء أولي أقل وتكلفة استبدال مكونات مقارنة بأنظمة الموليبدينوم أو التنجستن، مما يجعلها خيارًا اقتصاديًا لمجموعة واسعة من التطبيقات للأغراض العامة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يسترشد قرارك النهائي بالمتطلبات غير القابلة للتفاوض لعمليتك المحددة.

- إذا كان تركيزك الأساسي هو النقاء المطلق للسبائك الحساسة أو البلورات المحددة: فإن منطقة التسخين المعدنية المصنوعة من الموليبدينوم أو التنجستن هي الخيار الضروري لمنع تلوث الكربون.

- إذا كان تركيزك الأساسي هو أقصى إنتاجية وأوقات دورة سريعة: فإن منطقة التسخين بالجرافيت أو مركبات الكربون والكربون متفوقة نظرًا لكتلتها الحرارية المنخفضة وقدرات التبريد الأسرع.

- إذا كان تركيزك الأساسي هو التنوع والفعالية من حيث التكلفة للمعالجة الحرارية العامة: توفر منطقة التسخين بالجرافيت عالي النقاء توازنًا ممتازًا بين الأداء والمتانة والتكلفة التشغيلية.

إن فهم هذه الاختلافات الأساسية في المواد يمكّنك من اختيار تصميم فرن يتناسب تمامًا مع أهدافك التقنية والتشغيلية.

جدول ملخص:

| نوع المادة | الميزة الرئيسية | الأفضل لـ |

|---|---|---|

| الموليبدينوم / التنجستن | نقاء العملية المطلق، لا يوجد تلوث بالكربون | السبائك الحساسة، الغرسات الطبية، نمو بلورات محدد |

| الجرافيت / الكربون والكربون | تسخين/تبريد سريع، إنتاجية عالية، فعالة من حيث التكلفة | المعالجة الحرارية العامة، العمليات التي تتطلب أوقات دورة سريعة |

لا تزال غير متأكد من مادة منطقة التسخين المناسبة لعمليتك؟ يمكن لخبراء KINTEK المساعدة. نحن متخصصون في معدات المختبرات والمواد الاستهلاكية، ونقدم حلولًا مخصصة لاحتياجات الأفران ذات درجات الحرارة العالية لديك. سيقوم فريقنا بتحليل متطلباتك المحددة للنقاء ووقت الدورة والميزانية للتوصية بتكوين منطقة التسخين الأمثل. اتصل بـ KINTEK اليوم للحصول على استشارة شخصية وإطلاق العنان للإمكانات الكاملة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هو ثنائي سيليسيد الموليبدينوم المستخدم فيه؟ تشغيل أفران درجات الحرارة العالية حتى 1800 درجة مئوية

- ما هو النطاق الحراري لعنصر التسخين MoSi2؟ أطلق العنان لأداء يصل إلى 1900 درجة مئوية لمختبرك

- ما هي خصائص عنصر التسخين المصنوع من الموليبدينوم؟ اختر النوع المناسب لبيئة الفرن الخاص بك

- ما هو نطاق درجة الحرارة لعناصر التسخين ثنائي سيليسايد الموليبدينوم؟ اختر الدرجة المناسبة لاحتياجاتك من درجات الحرارة العالية

- أي عناصر أفران درجات الحرارة العالية يجب استخدامها في الأجواء المؤكسدة؟ MoSi2 أم SiC لأداء فائق؟