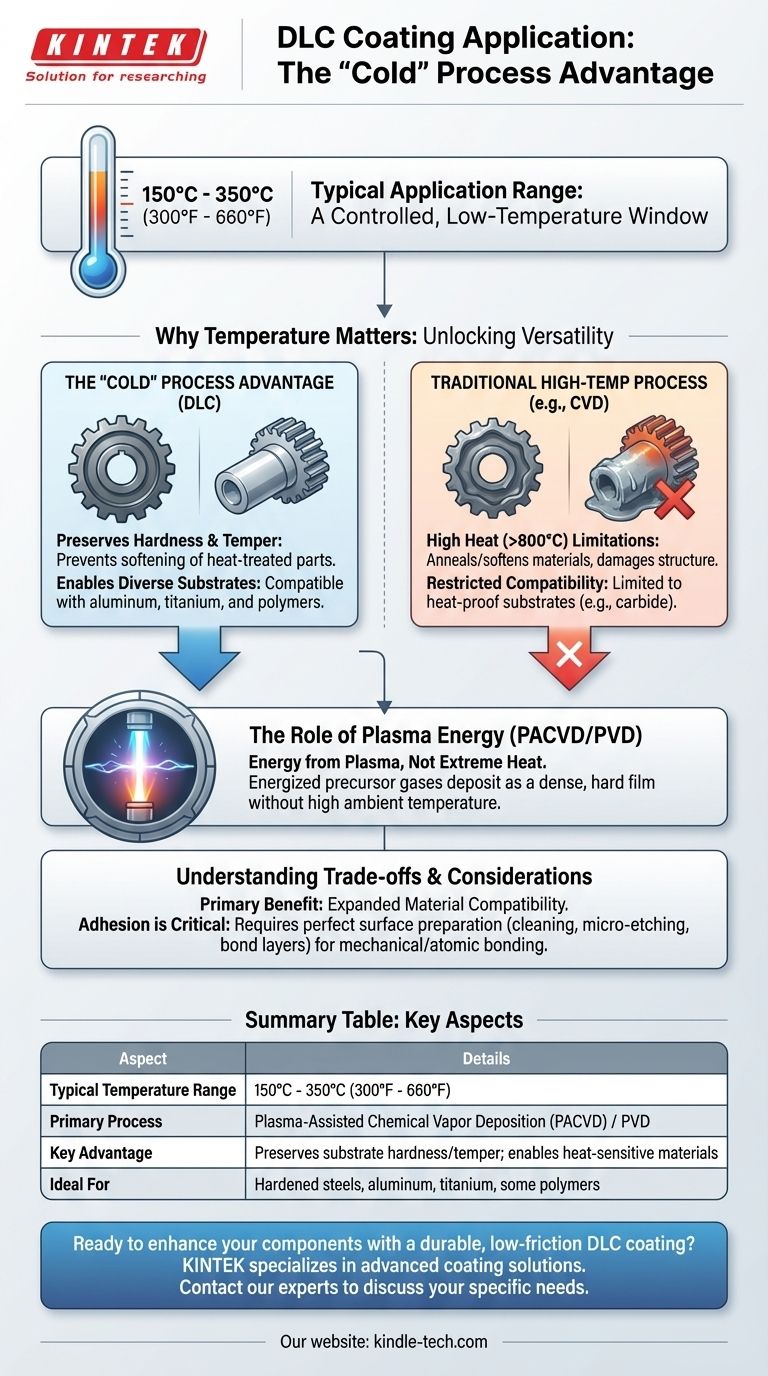

درجة حرارة تطبيق طلاءات DLC ليست قيمة واحدة، بل هي نطاق محكوم. تحدث هذه العملية عادةً في درجات حرارة منخفضة نسبيًا، تتراوح عمومًا بين 150 درجة مئوية و 350 درجة مئوية (حوالي 300 درجة فهرنهايت إلى 660 درجة فهرنهايت). تُعد هذه النافذة ذات درجة الحرارة المنخفضة سمة مميزة وميزة أساسية لهذه التقنية، مما يتيح استخدامها على المواد التي لا يمكنها تحمل الحرارة الشديدة لطرق الطلاء الأخرى.

الفهم الحاسم هو أن طلاء الكربون الشبيه بالماس (DLC) هو في الأساس عملية "باردة" مقارنة بالطلاءات الصلبة التقليدية. هذه درجة حرارة الترسيب المنخفضة هي التي تسمح بتطبيقه على مجموعة واسعة من المواد، بما في ذلك الفولاذ المعالج حرارياً، والألومنيوم، وحتى بعض البوليمرات، دون الإضرار بهيكلها أو خصائصها الأساسية.

لماذا درجة الحرارة هي مفتاح تعدد استخدامات DLC

تؤثر درجة حرارة أي عملية طلاء بشكل مباشر على المواد التي يمكن تطبيقها عليها. إن الحرارة المنخفضة نسبيًا لتطبيق DLC ليست قيدًا بل هي أهم ميزة لها، مدفوعة بفيزياء العملية نفسها.

الحفاظ على صلابة المادة وتعديلها

تخضع العديد من المكونات عالية الأداء، مثل فولاذ الأدوات، والتروس، وقوالب الحقن، لعمليات معالجة حرارية دقيقة لتحقيق صلابة ومتانة (تعديل) محددة.

إن تطبيق طلاء تقليدي عالي الحرارة، والذي يمكن أن يتجاوز 800 درجة مئوية (1475 درجة فهرنهايت)، من شأنه أن يخفف أو يلين هذه الأجزاء، ويدمر خصائصها الهندسية ويجعلها عديمة الفائدة. تضمن درجة الحرارة المنخفضة لعملية DLC بقاء تعديل الركيزة وسلامتها الهيكلية دون تغيير.

تمكين مجموعة أوسع من الركائز

يفتح متطلب الحرارة المنخفضة الباب لطلاء المواد التي لا تتوافق أساسًا مع العمليات عالية الحرارة.

يشمل ذلك المعادن غير الحديدية مثل الألومنيوم و التيتانيوم، التي لديها نقاط انصهار أو تشوه أقل. كما أنه يجعل من الممكن طلاء بعض البوليمرات عالية الأداء والمركبات الأخرى الحساسة للحرارة.

دور طاقة البلازما

يتم تطبيق طلاءات DLC عادةً باستخدام عملية تسمى الترسيب الكيميائي للبخار بمساعدة البلازما (PACVD) أو شكل من أشكال الترسيب الفيزيائي للبخار (PVD).

بدلاً من الاعتماد فقط على الطاقة الحرارية (الحرارة الشديدة) لإنشاء الطلاء، تستخدم هذه الطرق مجال بلازما عالي الطاقة. تعمل البلازما على تنشيط جزيئات الغاز الأولية (مثل الهيدروكربونات المذكورة في العملية)، مما يسمح لها بالانفصال والترسب على سطح المكون كطبقة كثيفة وصلبة دون الحاجة إلى درجات حرارة محيطة عالية.

فهم المقايضات والاعتبارات

في حين أن درجة الحرارة المنخفضة هي ميزة قوية، فمن الضروري فهم سياقها وتداعياتها مقارنة بالطرق الأخرى.

ميزة العملية "الباردة"

المنفعة الأساسية واضحة: توافق المواد. يمكنك إضافة الصلابة الفائقة، والاحتكاك المنخفض، ومقاومة التآكل لـ DLC إلى المكونات التي قد تدمرها عمليات الطلاء الأخرى. وهذا يوسع بشكل كبير إمكانيات التصميم والهندسة.

المقارنة مع العمليات عالية الحرارة

على النقيض من ذلك، تتطلب طلاءات الترسيب الكيميائي للبخار (CVD) التقليدية غالبًا درجات حرارة تتراوح من 900 درجة مئوية إلى 1100 درجة مئوية. في حين أن هذه يمكن أن تنتج طلاءات سميكة ومتينة للغاية، فإن استخدامها يقتصر على المواد التي يمكنها تحمل الحرارة، مثل كربيد التنجستن.

يتطلب الالتصاق إعدادًا مثاليًا

نظرًا لأن عملية DLC لا تخلق رابطة عميقة ومنتشرة حرارياً مع الركيزة، فإن تحقيق الالتصاق المثالي أمر بالغ الأهمية. الرابطة ميكانيكية وذرية في المقام الأول.

وهذا يعني أن تحضير السطح - بما في ذلك التنظيف بالموجات فوق الصوتية، والتنميش الدقيق، وتطبيق طبقات رابطة محددة - أمر بالغ الأهمية لنجاح الطلاء. أي فشل في التحضير سيؤدي إلى ضعف الالتصاق.

اتخاذ الخيار الصحيح لمادتك

يجب أن يكون اختيارك مدفوعًا بالمادة التي تعمل بها وأهداف أدائك. غالبًا ما تكون درجة حرارة العملية هي العامل الحاسم.

- إذا كان تركيزك الأساسي هو طلاء الفولاذ المقسى أو المكونات الدقيقة: فإن عملية DLC القياسية التي تقل عن 350 درجة مئوية مثالية لأنها لن تغير تعديل المادة المحدد بعناية أو أبعادها الحرجة.

- إذا كان تركيزك الأساسي هو طلاء الألومنيوم أو التيتانيوم أو السبائك غير الحديدية الأخرى: فإن DLC هو أحد الطلاءات الصلبة عالية الأداء القليلة المناسبة لهذه المواد تحديدًا بسبب درجة حرارة تطبيقها المنخفضة.

- إذا كان تركيزك الأساسي هو أقصى متانة على ركيزة مقاومة للحرارة (على سبيل المثال، الكربيد): يمكنك أيضًا تقييم طلاءات CVD عالية الحرارة، ولكن DLC غالبًا ما يوفر مزيجًا فائقًا من الاحتكاك المنخفض والصلابة والفعالية من حيث التكلفة.

في النهاية، يمكّنك فهم طبيعة عملية DLC ذات درجة الحرارة المنخفضة من تعزيز وحماية مجموعة أوسع من المواد دون مساومة.

جدول الملخص:

| الجانب الرئيسي | التفاصيل |

|---|---|

| نطاق درجة الحرارة النموذجي | 150 درجة مئوية - 350 درجة مئوية (300 درجة فهرنهايت - 660 درجة فهرنهايت) |

| العملية الأساسية | الترسيب الكيميائي للبخار بمساعدة البلازما (PACVD) / PVD |

| الميزة الرئيسية | يحافظ على صلابة الركيزة وتعديلها؛ يتيح طلاء المواد الحساسة للحرارة |

| مثالي لـ | الفولاذ المقسى، الألومنيوم، التيتانيوم، وبعض البوليمرات |

هل أنت مستعد لتعزيز مكوناتك بطلاء DLC متين ومنخفض الاحتكاك؟

تتخصص KINTEK في حلول الطلاء المتقدمة للتطبيقات المخبرية والصناعية. تضمن خبرتنا حصول الفولاذ المقسى وسبائك الألومنيوم والمواد الأخرى الحساسة للحرارة على طلاء DLC عالي الأداء دون المساس بسلامتها الهيكلية.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لمعداتنا وموادنا الاستهلاكية المعملية أن توفر حل الطلاء المثالي لاحتياجاتك الخاصة!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

يسأل الناس أيضًا

- ما هي مزايا الترسيب الكيميائي للبخار المعزز بالبلازما؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- كيف يعمل ترسيب الأغشية الرقيقة الكيميائي بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو ترسيب البلازما الكيميائي للبخار (CVD)؟ اكتشف ترسيب الأغشية الرقيقة بدرجة حرارة منخفضة للمواد الحساسة

- ما هو الترسيب الكيميائي للبخار المنشط بالبلازما؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هو المعزز بالبلازما؟ دليل للتصنيع عالي الدقة ودرجات الحرارة المنخفضة