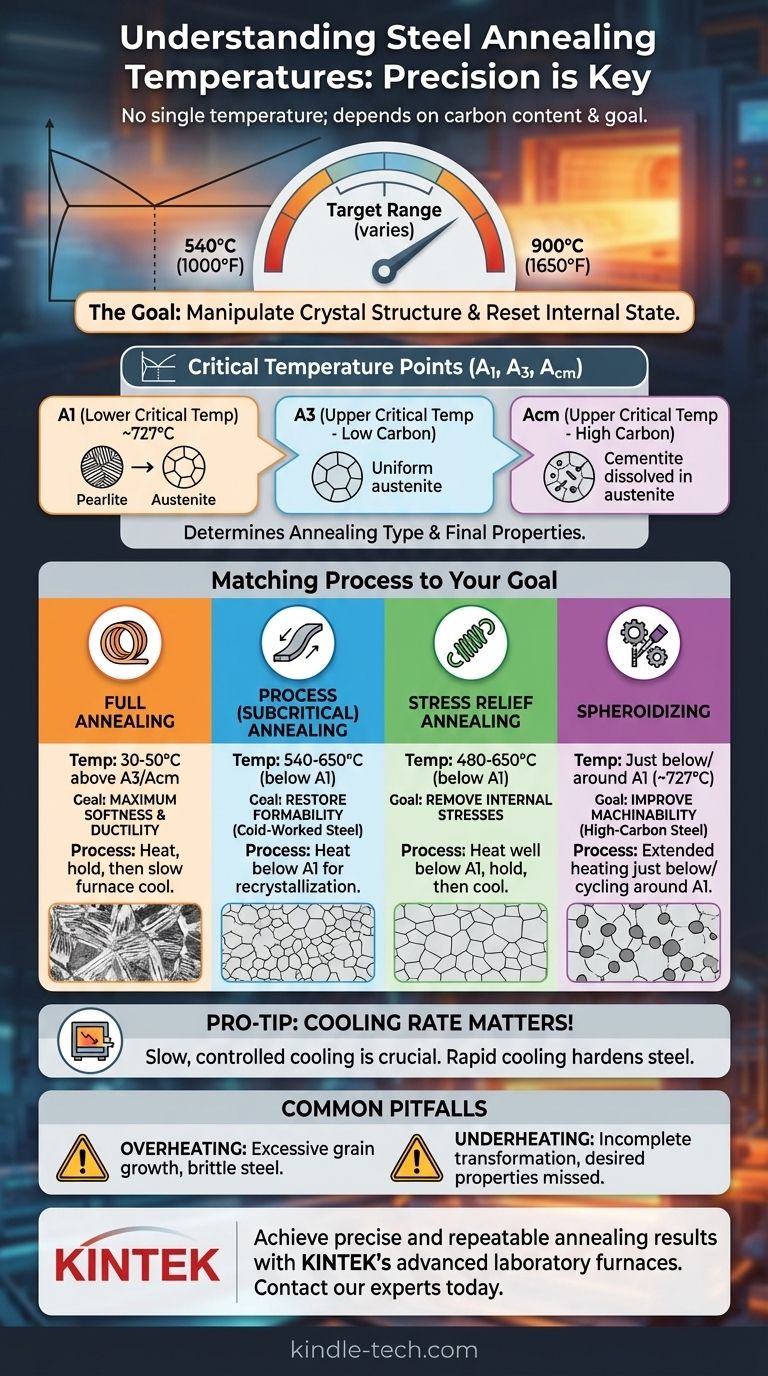

لا توجد درجة حرارة واحدة لتلدين الصلب. درجة الحرارة الصحيحة هي حساب دقيق يعتمد كليًا على محتوى الكربون المحدد للصلب والنتيجة المرجوة، وعادة ما تتراوح بين 540 درجة مئوية و 900 درجة مئوية (1000 درجة فهرنهايت إلى 1650 درجة فهرنهايت). للتلدين الكامل، يكون الهدف عمومًا أعلى بمقدار 30-50 درجة مئوية (50-90 درجة فهرنهايت) من درجة الحرارة الحرجة العليا للصلب (A3 أو Acm).

الخلاصة المهمة هي أن درجة حرارة التلدين ليست وصفة عامة؛ إنها تدخل مستهدف للتلاعب بالتركيب البلوري الداخلي للصلب. لاختيار درجة الحرارة المناسبة، يجب عليك أولاً تحديد التركيب الكيميائي لصلبك ثم تحديد الخاصية المحددة – مثل أقصى ليونة أو تخفيف الإجهاد – التي تحتاج إلى تحقيقها.

لماذا تعتبر درجة الحرارة العامل الحاسم في التلدين

التلدين هو في الأساس عملية تسخين وتبريد بطيء ومتحكم فيه مصمم "لإعادة ضبط" الهيكل الداخلي للصلب. الهدف هو جعله أكثر ليونة وأكثر مطيلية وأسهل في التشغيل أو التشكيل. يحكم هذا التحول نقاط درجة الحرارة الحرجة الفريدة لكل نوع من أنواع الصلب.

دور درجات الحرارة الحرجة (A1، A3، Acm)

يُملي سلوك الصلب أثناء المعالجة الحرارية بواسطة مخطط الطور الخاص به. أهم الحدود في هذا المخطط هي درجات الحرارة الحرجة.

- A1 (درجة الحرارة الحرجة الدنيا): حوالي 727 درجة مئوية (1340 درجة فهرنهايت)، هذه هي درجة الحرارة التي يبدأ عندها هيكل البيرلايت في التحول إلى أوستنيت عند التسخين.

- A3 (درجة الحرارة الحرجة العليا): بالنسبة للصلب الذي يحتوي على أقل من 0.77% كربون، هذه هي درجة الحرارة التي يكتمل عندها التحول إلى هيكل بلوري أوستنيتي موحد أحادي الطور.

- Acm (درجة الحرارة الحرجة العليا): بالنسبة للصلب الذي يحتوي على أكثر من 0.77% كربون، هذه هي درجة الحرارة التي يذوب عندها جميع السمنتيت في الأوستنيت.

معرفة ما إذا كانت درجة الحرارة المستهدفة أعلى أو أقل من هذه النقاط تحدد نوع التلدين الذي تقوم به والخصائص النهائية للمادة.

الهدف: بنية مجهرية متحكم فيها

يؤدي تسخين الصلب إلى تغيير هيكله البلوري. يتطلب التلدين الكامل التسخين فوق A3 أو Acm لإنشاء هيكل أوستنيتي كامل، والذي يمحو آثار تصلب العمل السابق أو المعالجة الحرارية غير الصحيحة.

يسمح التبريد البطيء اللاحق للبلورات بإعادة التشكيل بطريقة منظمة للغاية وخالية من الإجهاد، مما يؤدي عادةً إلى هيكل بيرلايت خشن. هذا الهيكل الجديد هو ما يمنح الصلب مطيليته العالية وصلابته المنخفضة.

مطابقة عملية التلدين لهدفك

يمكن أن يشير مصطلح "التلدين" إلى عدة عمليات مميزة، لكل منها نطاق درجة حرارة وهدف مختلف.

التلدين الكامل

هذه هي العملية الأكثر شيوعًا، وتستخدم لتحقيق أقصى حالة ليونة ممكنة. يتم تسخين الصلب حوالي 30-50 درجة مئوية (50-90 درجة فهرنهايت) فوق درجة حرارة A3 أو Acm، ويتم الاحتفاظ به هناك لفترة كافية حتى يصل اللب إلى درجة الحرارة، ثم يتم تبريده ببطء شديد، عادة عن طريق تركه في الفرن المعزول ليبرد طوال الليل.

التلدين العملي (تحت الحرج)

تستخدم هذه العملية على الصلب منخفض الكربون الذي تم تشغيله على البارد. يتم الاحتفاظ بدرجة الحرارة أقل من النقطة الحرجة A1، عادة بين 540-650 درجة مئوية (1000-1200 درجة فهرنهايت). لا يغير الطور ولكنه يسمح بإعادة التبلور، مما يخفف الإجهادات الداخلية ويعيد المطيلية دون التأثير على الصلابة الكلية بقدر التلدين الكامل.

تلدين تخفيف الإجهاد

عندما يتم تشغيل الأجزاء بشكل كبير أو لحامها أو تشكيلها على البارد، فإنها تتراكم إجهادًا داخليًا كبيرًا. يقوم تلدين تخفيف الإجهاد بتسخين الجزء إلى درجة حرارة أقل بكثير من A1، عادة حوالي 480-650 درجة مئوية (900-1200 درجة فهرنهايت)، ويحتفظ بها، ثم يبردها ببطء. هذا يقلل من الإجهاد دون تغيير الخصائص الأساسية للمادة أو بنيتها المجهرية.

التكوير

تستخدم هذه العملية بشكل أساسي للصلب عالي الكربون لتحسين قابلية التشغيل الآلي، وتتضمن التسخين إلى درجة حرارة أقل قليلاً أو الدوران حول خط A1 لفترة طويلة. يشجع هذا طور السمنتيت الصلب على التكون في كريات صغيرة مستديرة داخل مصفوفة الفريت الأكثر ليونة، مما يجعل المادة أسهل بكثير في القطع.

فهم المقايضات والمزالق الشائعة

اختيار درجة الحرارة الصحيحة هو توازن. يمكن أن يؤدي الانحراف عن المعايير المثالية إلى عواقب سلبية كبيرة.

خطر ارتفاع درجة الحرارة

يمكن أن يتسبب تسخين الصلب بعيدًا جدًا فوق درجة حرارته الحرجة العليا (A3/Acm) في نمو الحبوب المفرط. يمكن أن تجعل الحبوب الكبيرة الصلب هشًا وضعيفًا، حتى بعد اكتمال عملية التلدين. غالبًا ما يكون هذا الضرر غير قابل للإصلاح دون إعادة عمل كبيرة.

عدم فعالية التسخين المنخفض

للتلدين الكامل، يعني عدم الوصول إلى درجة حرارة A3/Acm أن هيكل الصلب لا يتحول بالكامل إلى أوستنيت. "إعادة الضبط" غير مكتملة، ولن تحقق المستوى المطلوب من الليونة أو المطيلية. ستكون المادة النهائية مزيجًا من الهياكل الجديدة والقديمة.

معدل التبريد: النصف الآخر من المعادلة

درجة الحرارة هي نصف المعركة فقط. يعتمد نجاح التلدين بشكل حاسم على معدل تبريد بطيء ومتحكم فيه. لن ينتج التبريد السريع جدًا، كما هو الحال في الهواء الطلق، هيكل البيرلايت الناعم للصلب الملدن. بدلاً من ذلك، يمكن أن يؤدي إلى تكوين هياكل أكثر صلابة مثل الباينيت أو حتى المارتنسيت، مما يؤدي فعليًا إلى تصلب الصلب بدلاً من تليينه.

اختيار درجة الحرارة المناسبة لصلبك

لتطبيق هذه المعرفة، يجب عليك أولاً تحديد هدفك.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الليونة والمطيلية: فأنت بحاجة إلى تلدين كامل. سخن الصلب 30-50 درجة مئوية (50-90 درجة فهرنهايت) فوق خط A3 أو Acm المحدد وقم بتبريده في الفرن.

- إذا كان تركيزك الأساسي هو استعادة قابلية التشكيل لصلب منخفض الكربون تم تشغيله على البارد: استخدم تلدين عملي. سخن المادة إلى درجة حرارة أقل من خط A1، عادة 540-650 درجة مئوية (1000-1200 درجة فهرنهايت).

- إذا كان تركيزك الأساسي هو تحسين قابلية تشغيل الصلب عالي الكربون: قم بإجراء تلدين تكويري. سخن الصلب إلى درجة حرارة أقل قليلاً أو حول خط A1 (حوالي 727 درجة مئوية / 1340 درجة فهرنهايت) لفترة طويلة.

- إذا كان تركيزك الأساسي هو ببساطة إزالة الإجهاد الداخلي من اللحام أو التشغيل الآلي: يكفي تلدين تخفيف الإجهاد. سخن الجزء جيدًا تحت خط A1، عادة بين 480-650 درجة مئوية (900-1200 درجة فهرنهايت).

في النهاية، يتطلب إتقان التلدين التعامل مع درجة الحرارة كأداة دقيقة لتحقيق نتيجة مجهرية محددة.

جدول ملخص:

| نوع التلدين | نطاق درجة الحرارة | الهدف الأساسي |

|---|---|---|

| تلدين كامل | 30-50 درجة مئوية فوق A3/Acm | أقصى ليونة ومطيلية |

| تلدين عملي | 540-650 درجة مئوية (أقل من A1) | استعادة قابلية التشكيل في الصلب المشغول على البارد |

| تخفيف الإجهاد | 480-650 درجة مئوية (أقل من A1) | إزالة الإجهادات الداخلية |

| التكوير | أقل قليلاً/حول A1 (~727 درجة مئوية) | تحسين قابلية التشغيل الآلي في الصلب عالي الكربون |

حقق نتائج تلدين دقيقة وقابلة للتكرار باستخدام أفران KINTEK المعملية المتقدمة.

سواء كنت تقوم بالتلدين الكامل أو تخفيف الإجهاد أو التكوير، فإن معداتنا توفر التحكم الدقيق في درجة الحرارة والتسخين الموحد الذي يتطلبه صلبك. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتلبي الاحتياجات الدقيقة لمختبرات المعادن ومرافق البحث ومراقبة جودة التصنيع.

دعنا نساعدك في تحسين عملية المعالجة الحرارية الخاصة بك. اتصل بخبرائنا اليوم للحصول على حل مخصص!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن بوتقة 1800 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- ما هي درجة حرارة التلدين للأنابيب؟ دليل للنطاقات الخاصة بالمواد لتحقيق أفضل النتائج

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما الفرق بين الفرن الصاعد والأفقي؟ ابحث عن المقاس المثالي لتصميم منزلك