في الأساس، التلبيد هو خطوة التصنيع الحاسمة التي تحول مسحوق السيراميك المضغوط الهش إلى مادة صلبة قوية وكثيفة وعملية. بدون هذه العملية ذات درجة الحرارة العالية، ستبقى جزيئات السيراميك الفردية مرتبطة بشكل ضعيف، مما ينتج عنه مادة غير قادرة على تحمل الإجهاد الميكانيكي أو خدمة أي غرض عملي. يغير التلبيد بشكل أساسي البنية المجهرية لإنشاء منتج نهائي قوي ومستقر.

الجسم السيراميكي قبل التلبيد، والمعروف باسم "المضغوط الأخضر"، هو مجرد مجموعة من الجزيئات المضغوطة معًا مع مساحة فارغة كبيرة. التلبيد هو العملية الهندسية لاستخدام الحرارة لصهر هذه الجزيئات، مما يقلل بشكل كبير من المسامية ويخلق القوة والمتانة المطلوبة للتطبيقات الواقعية.

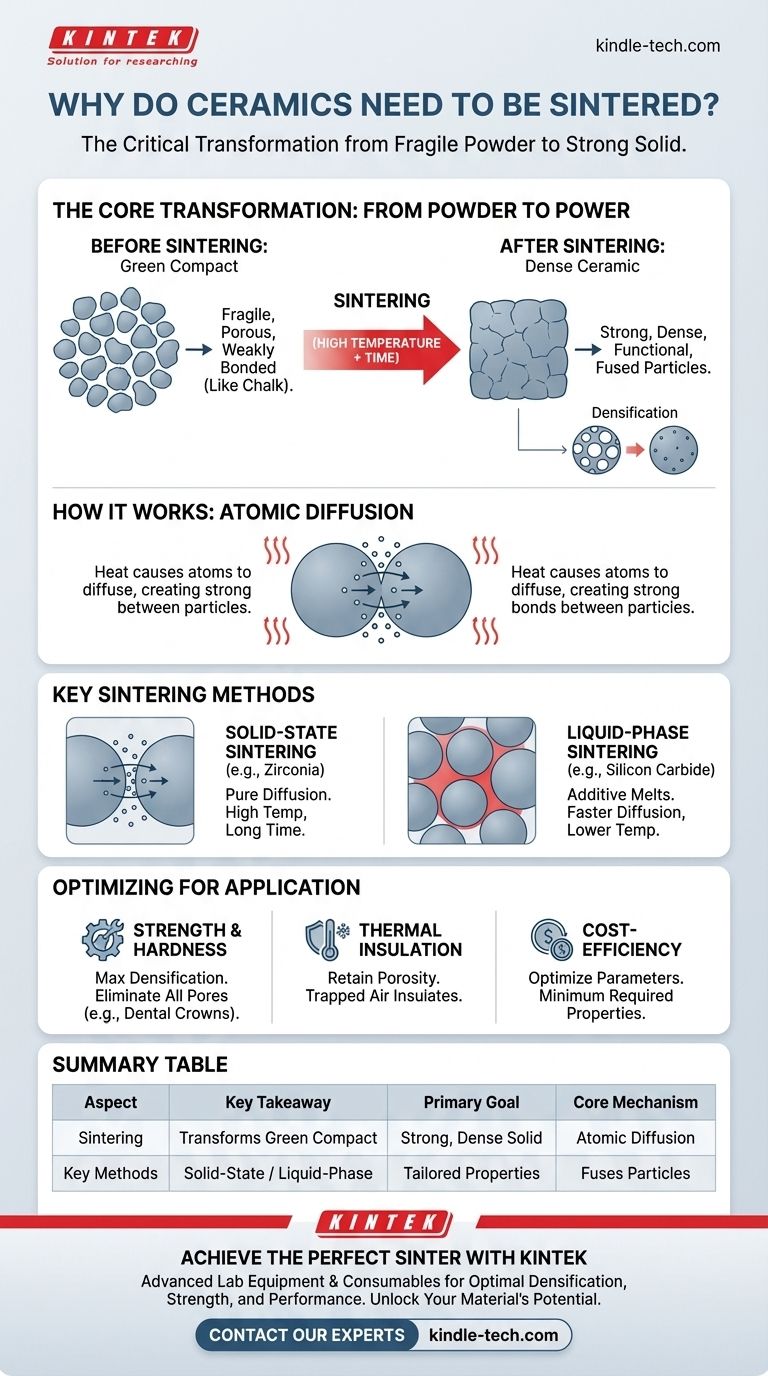

من المسحوق إلى القوة: التحول الأساسي

التلبيد ليس مجرد خبز؛ إنها عملية معقدة لانتقال الكتلة على المستوى الذري. يعد فهم هذا التحول مفتاحًا لتقدير سبب كونه ضروريًا لجميع أنواع السيراميك المتقدمة.

الحالة "الخضراء": بداية هشة

قبل التلبيد، يتم تشكيل مساحيق السيراميك بالشكل المطلوب باستخدام طرق مثل الضغط أو الصب. هذا الجسم الأولي، المسمى المضغوط الأخضر، له سلامة ميكانيكية ولكنه مسامي وهش للغاية، يشبه في قوامه قطعة من الطباشير.

ترتبط الجزيئات معًا فقط بقوى فيزيائية ضعيفة، ولا يمتلك الجسم أي من الخصائص المرغوبة مثل الصلابة أو الاستقرار الحراري.

دور الحرارة والانتشار

عند تسخينه إلى درجة حرارة عالية - عادةً أقل من درجة انصهار المادة - تصبح الذرات عند نقاط التلامس بين الجزيئات مضطربة للغاية. تسمح هذه الطاقة الحرارية لها بالانتشار، أو التحرك، عبر حدود الجزيئات المجاورة.

تؤدي حركة الذرات هذه بفعالية إلى بناء "جسور" بين الجزيئات، وصهرها ببطء معًا في كتلة صلبة واحدة تُعرف باسم المادة متعددة البلورات.

تحقيق الكثافة

مع انصهار الجزيئات، تتقلص الفراغات، أو المسام، بينها ويتم التخلص منها تدريجياً. تسمى هذه العملية التكثيف.

السيراميك الأكثر كثافة هو سيراميك أقوى لأن المسام تعمل كنقاط تركيز للإجهاد حيث يمكن أن تبدأ الكسور. من خلال إزالة نقاط الضعف هذه، يزيد التلبيد بشكل كبير من القوة الميكانيكية للمادة وصلابتها ومقاومتها للكسر.

آليات التلبيد الرئيسية

يتم اختيار طريقة التلبيد الدقيقة بناءً على مادة السيراميك والخصائص النهائية المطلوبة. الآليتان الرئيسيتان هما التلبيد في الحالة الصلبة والتلبيد في الطور السائل.

التلبيد في الحالة الصلبة

تُستخدم هذه الطريقة للمواد مثل الزركونيا والألومينا، وتعتمد بالكامل على انتشار الذرات عبر الجزيئات الصلبة. تتطلب درجات حرارة عالية جدًا وغالبًا أوقات معالجة أطول لأن تحريك الذرات عبر هيكل صلب عملية بطيئة.

التلبيد في الطور السائل

بالنسبة للمواد التي يصعب تكثيفها، مثل كربيد السيليكون، يتم خلط كمية صغيرة من مادة مضافة مع مسحوق السيراميك. عند درجات حرارة التلبيد، تذوب هذه المادة المضافة وتشكل طورًا سائلاً.

هذا السائل يبلل جزيئات السيراميك ويسحبها معًا عبر قوى الشعيرات الدموية، تمامًا كما يسحب الماء حبيبات الرمل معًا. يوفر مسارًا أسرع للانتشار، مما يسمح بدرجات حرارة تلبيد أقل وأوقات أقصر.

فهم المفاضلات والضوابط

التلبيد ليس عملية واحدة تناسب الجميع. يتم تصميم المعلمات بعناية لتحقيق نتيجة محددة، وهناك دائمًا مفاضلات يجب مراعاتها.

مشكلة المسامية

في حين أن الهدف غالبًا هو القضاء على المسامية، فإن أي مسام متبقية ستؤدي إلى تدهور أداء المادة. بالنسبة لتطبيق عالي الإجهاد مثل تاج الأسنان السيراميكي، الذي يجب أن يتحمل قوى المضغ، يمكن أن يؤدي حتى إلى كمية صغيرة من المسامية إلى فشل كارثي.

معادلة درجة الحرارة والوقت

تؤدي درجات الحرارة الأعلى وأوقات التلبيد الأطول بشكل عام إلى زيادة التكثيف. ومع ذلك، فإنها تزيد أيضًا من تكاليف الطاقة ويمكن أن تسبب نموًا غير مرغوب فيه للحبوب، مما قد يجعل المادة أكثر هشاشة في بعض الأحيان. الهدف هو إيجاد التوازن الأمثل للتطبيق المحدد.

تأثير الضغط

يمكن أن يؤدي تطبيق ضغط خارجي أثناء دورة التسخين، وهي تقنية تُعرف باسم الكبس الساخن، إلى تعزيز التكثيف بشكل كبير. يجبر الضغط المادي الجزيئات معًا، مما يساعد على إغلاق المسام بشكل أكثر فعالية ويسمح باستخدام درجات حرارة أقل أو أوقات أقصر.

كيف يحقق التلبيد أهدافًا محددة

يتم تحديد اختيار معلمات التلبيد بالكامل من خلال التطبيق المقصود للجزء السيراميكي النهائي. يجب تصميم نهجك ليناسب متطلبات الأداء الأساسية.

- إذا كان تركيزك الأساسي هو أقصى قدر من القوة والصلابة: هدفك هو تحقيق تكثيف شبه كامل باستخدام درجات حرارة عالية، أو فترات طويلة، أو تلبيد بمساعدة الضغط للقضاء على جميع المسام تقريبًا.

- إذا كان تركيزك الأساسي هو العزل الحراري: قد تقوم بضبط التلبيد عن قصد للاحتفاظ بمستوى معين من المسامية، حيث يعمل الهواء المحبوس في المسام كحاجز ممتاز لانتقال الحرارة.

- إذا كان تركيزك الأساسي هو الإنتاج الفعال من حيث التكلفة: ستقوم بتحسين معلمات التلبيد (درجة الحرارة، الوقت، الإضافات) لتحقيق الحد الأدنى من الخصائص المطلوبة للتطبيق، كما هو الحال في البلاط السيراميكي، في أقصر وقت ممكن.

في نهاية المطاف، التلبيد هو خطوة الهندسة الأساسية التي تطلق العنان للإمكانات الكامنة في المواد السيراميكية، وتحولها من مسحوق خام إلى مكونات وظيفية للغاية.

جدول ملخص:

| جانب التلبيد | الخلاصة الرئيسية |

|---|---|

| الهدف الأساسي | تحويل المضغوط الأخضر الضعيف إلى مادة صلبة قوية وكثيفة. |

| الآلية الأساسية | انتشار الذرات يصهر الجزيئات، مما يقضي على المسام. |

| الأساليب الرئيسية | التلبيد في الحالة الصلبة (مثل الزركونيا) أو التلبيد في الطور السائل (مثل كربيد السيليكون). |

| التركيز على التطبيق | تخصيص معلمات التلبيد لتحقيق القوة أو العزل أو الكفاءة من حيث التكلفة. |

هل أنت مستعد لتحقيق التلبيد المثالي لمكونات السيراميك الخاصة بك؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية المصممة خصيصًا لتلبية احتياجات التلبيد الخاصة بك. سواء كنت تقوم بتطوير تيجان أسنان عالية القوة، أو عوازل حرارية، أو سيراميك صناعي فعال من حيث التكلفة، فإن خبرتنا تضمن التكثيف والقوة والأداء الأمثل.

دعنا نساعدك في إطلاق العنان للإمكانات الكاملة لموادك. اتصل بخبرائنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لـ KINTEK تحسين عملية التلبيد الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن البوتقة بدرجة حرارة 1200 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- كيف تعقم الأواني الزجاجية بدون جهاز الأوتوكلاف؟ دليل خطوة بخطوة للتعقيم بالحرارة الجافة

- ما هو الترميد في الكيمياء؟ تعزيز الدقة التحليلية باستخدام تقنيات الترميد

- ما هو الدور الذي تلعبه الفرن الصندوقي عالي الحرارة أثناء إعادة الأوستنة لـ 17-4 PH؟ تحويل أداء SLM

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- ما هي الوظائف الأساسية لفرن المختبر في تخليق MnO2-GAC؟ تحسين تحضير المحفز الخاص بك