في جوهره، التلبيد هو العملية الحاسمة المستخدمة لتحويل مسحوق السيراميك المضغوط والهش إلى مكون صلب كثيف وقوي ومستقر. هذا المعالجة الحرارية، التي تتم تحت درجة انصهار المادة، تستخدم الانتشار الذري لدمج الجسيمات الفردية معًا، مما يقضي على الفراغات بينها ويخلق بنية موحدة وقوية ذات خصائص هندسية محددة.

يحل التلبيد التحدي الأساسي لتصنيع السيراميك: كيفية إنشاء جسم صلب وقوي من مسحوق سائب دون إذابته. إنها ليست عملية انصهار، بل هي عملية انتشار في الحالة الصلبة تزيل المسامية بشكل منهجي لتحقيق القوة والاستقرار.

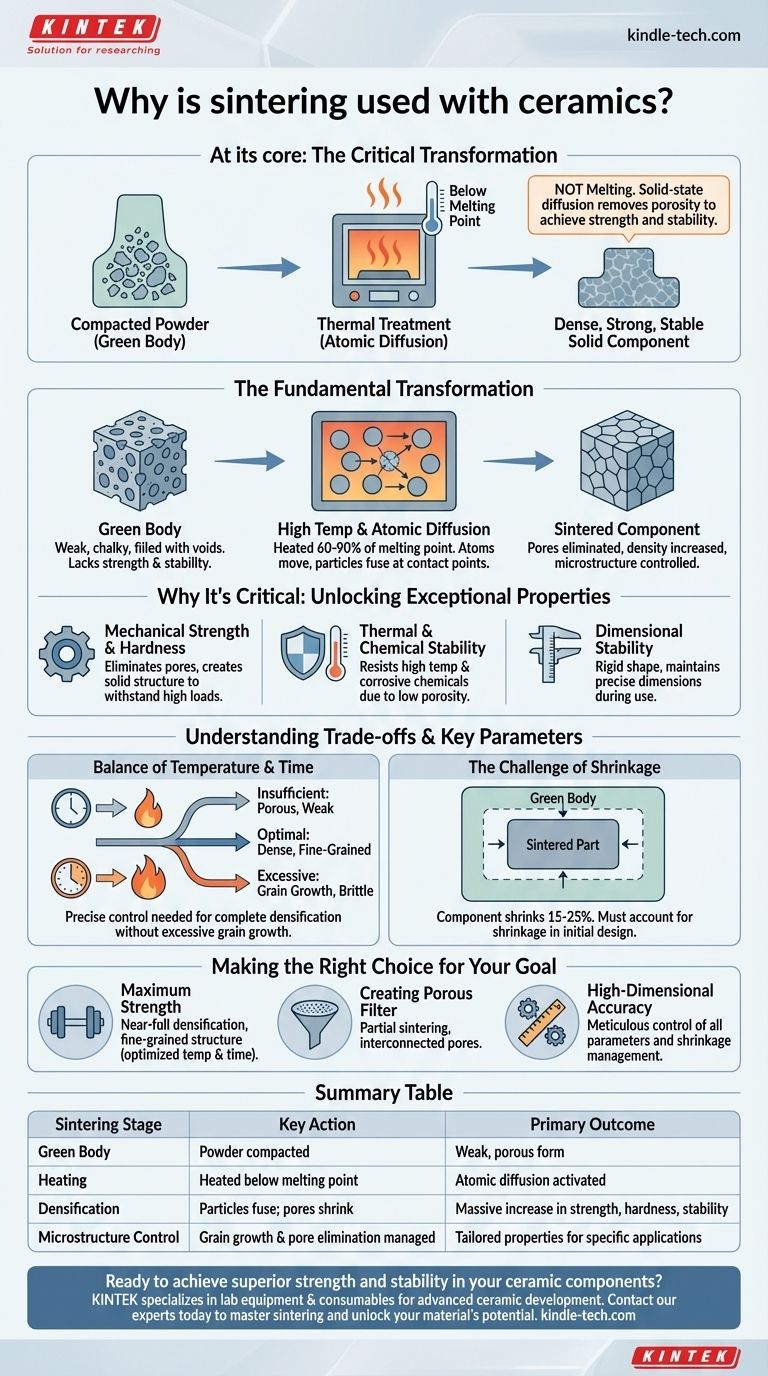

التحول الأساسي: من المسحوق إلى المادة الصلبة

لفهم سبب كون التلبيد لا غنى عنه، يجب عليك أولاً تصور رحلة المادة من مجموعة سائبة من الجسيمات إلى قطعة سيراميك نهائية عالية الأداء.

نقطة البداية: "الجسم الأخضر"

تبدأ العملية بضغط مسحوق السيراميك في الشكل المطلوب. هذا الشكل الأولي، المعروف باسم "الجسم الأخضر"، يكون ضعيفًا وهشًا ومليئًا بالفراغات أو المسام الدقيقة بين الجسيمات.

على الرغم من أن الجسم الأخضر يمتلك الشكل الصحيح، إلا أنه يفتقر إلى القوة الميكانيكية والكثافة والاستقرار الحراري المطلوبين لأي تطبيق عملي تقريبًا.

دور درجة الحرارة العالية

يتم بعد ذلك تسخين الجسم الأخضر في فرن إلى درجة حرارة عالية، تتراوح عادة بين 60٪ و 90٪ من نقطة الانصهار المطلقة للسيراميك.

يعمل هذا الحرارة كمحفز. إنه يمنح الذرات داخل جسيمات السيراميك طاقة كافية للحركة، ولكن ليس ما يكفي لإحداث تغيير طور إلى سائل.

القوة الدافعة: الانتشار الذري

مع هذه الطاقة الحرارية المرتفعة، تبدأ الذرات في التحرك من مناطق التركيز العالي (كتلة الجسيم) إلى مناطق التركيز المنخفض (نقاط التلامس والرقاب بين الجسيمات). تسمى هذه العملية الانتشار الذري.

ينقل انتقال الكتلة هذا "لحام" الجسيمات فعليًا عند نقاط اتصالها. تنمو نقاط الاتصال هذه، ساحبة مراكز الجسيمات إلى بعضها البعض.

النتيجة: الكثافة والتحكم في البنية المجهرية

مع اندماج الجسيمات وتقاربها، تتقلص المسام بينها وتختفي في النهاية. هذه العملية، التي تسمى التكثيف، تزيد بشكل كبير من كثافة المادة.

الترتيب النهائي للحبوب المندمجة وأي مسام متبقية هو البنية المجهرية للمادة. يسمح التلبيد للمهندسين بالتحكم بدقة في هذه البنية المجهرية، والتي بدورها تحدد الخصائص النهائية للسيراميك.

لماذا هذا التحول حاسم؟

التغيير من جسم أخضر مسامي إلى جزء ملبد وكثيف هو ما يطلق العنان للخصائص الاستثنائية التي يشتهر بها السيراميك.

تحقيق القوة الميكانيكية والصلابة

الفائدة الأساسية للتلبيد هي زيادة هائلة في القوة الميكانيكية والصلابة. المسام هي مراكز إجهاد طبيعية ونقاط ضعف يمكن أن تتشكل فيها الشقوق وتنتشر بسهولة.

عن طريق إزالة هذه المسام، ينشئ التلبيد هيكلًا صلبًا ومستمرًا يمكنه تحمل أحمال ميكانيكية أعلى بكثير.

اكتساب الاستقرار الحراري والكيميائي

يكون السيراميك الملبد والكثيف أيضًا أكثر استقرارًا بكثير عند تعرضه لدرجات حرارة عالية أو مواد كيميائية مسببة للتآكل. الهيكل الموحد ذو المسامية المنخفضة يقلل من المساحة السطحية المتاحة للهجوم الكيميائي ويحسن التوصيل الحراري.

تأمين الاستقرار الأبعاد

تخلق عملية التلبيد شكلاً صلبًا ومستقرًا لن يتشوه تحت وزنه أو الأحمال الطفيفة. هذا يضمن أن المكون يحافظ على أبعاده الدقيقة أثناء الاستخدام.

فهم المفاضلات والمعلمات الرئيسية

التلبيد هو عملية تحكم دقيق. وتتأثر النتيجة النهائية بشدة بعدة متغيرات رئيسية، ويعد تحقيق التوازن بينها أمرًا ضروريًا.

التوازن بين درجة الحرارة والوقت

يعد التحكم في درجة حرارة ووقت التلبيد أمرًا بالغ الأهمية. الحرارة أو الوقت غير الكافيين يؤدي إلى تكثيف غير مكتمل، مما يترك جزءًا مساميًا وضعيفًا.

على العكس من ذلك، يمكن أن تؤدي الحرارة أو الوقت المفرط إلى نمو الحبيبات، حيث تندمج الحبيبات الأصغر في حبيبات أكبر. في حين أن هذا يزيد من الكثافة، فإن الحبيبات الكبيرة جدًا يمكن أن تجعل السيراميك هشًا وعرضة للكسر.

تحدي الانكماش

مع إزالة الفراغات بين الجسيمات أثناء التكثيف، ينكمش المكون بأكمله. يمكن أن يكون هذا الانكماش كبيرًا، وغالبًا ما يتراوح بين 15٪ و 25٪ في الأبعاد الخطية.

يجب على المهندسين حساب هذا الانكماش بدقة وأخذه في الاعتبار أثناء مرحلة التصميم الأولي وصناعة القوالب لتحقيق الأبعاد النهائية المرغوبة. يؤدي الانكماش غير المنضبط إلى أجزاء ملتوية أو خارجة عن المواصفات.

اتخاذ الخيار الصحيح لهدفك

يتيح لك التحكم في عملية التلبيد تخصيص الخصائص النهائية للسيراميك لتطبيق معين.

- إذا كان تركيزك الأساسي هو أقصى قوة ميكانيكية: سوف تهدف إلى تحقيق تكثيف شبه كامل مع بنية مجهرية دقيقة الحبيبات يتم التحكم فيها عن طريق تحسين درجة الحرارة والوقت.

- إذا كان تركيزك الأساسي هو إنشاء مرشح مسامي: سوف تستخدم التلبيد الجزئي أو غير المكتمل لإنشاء جسم قوي مع شبكة من المسام المتصلة.

- إذا كان تركيزك الأساسي هو الدقة الأبعاد العالية: يجب عليك التحكم بدقة في خصائص المسحوق الخام، وضغط تجميع الجسم الأخضر، ودورة التسخين والتبريد بأكملها لإدارة الانكماش بشكل يمكن التنبؤ به.

في نهاية المطاف، التلبيد هو الخطوة الهندسية الأساسية التي تطلق الإمكانات الكامنة في المواد السيراميكية، وتحولها من مسحوق بسيط إلى مكونات مرنة وعالية الوظائف.

جدول ملخص:

| مرحلة التلبيد | الإجراء الرئيسي | النتيجة الأساسية |

|---|---|---|

| الجسم الأخضر | يتم ضغط المسحوق في الشكل. | شكل ضعيف ومسامي ذو هندسة مرغوبة. |

| التسخين | يتم تسخينه تحت درجة الانصهار. | يتم تنشيط الانتشار الذري. |

| التكثيف | تندمج الجسيمات؛ تتقلص المسام. | زيادة هائلة في القوة والصلابة والاستقرار. |

| التحكم في البنية المجهرية | تتم إدارة نمو الحبيبات والقضاء على المسام. | خصائص مصممة خصيصًا لتطبيقات محددة (على سبيل المثال، كثيف مقابل مسامي). |

هل أنت مستعد لتحقيق قوة واستقرار فائقين في مكونات السيراميك الخاصة بك؟

يعد التحكم الدقيق في عملية التلبيد أمرًا بالغ الأهمية لنجاحك. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية اللازمة لتطوير وإنتاج السيراميك المتقدم، مما يساعدك على تحسين كل معلمة لأهدافك المحددة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تساعدك في إتقان التلبيد وإطلاق العنان للإمكانات الكاملة لمواد السيراميك الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

يسأل الناس أيضًا

- ما هي القيمة التقنية لاستخدام غرفة تفاعل أنبوبية من الكوارتز لاختبار التآكل الثابت؟ تحقيق الدقة.

- كيف يساهم فرن التفريغ ذو الأنبوب الكوارتزي في عملية تبلور الإلكتروليتات المشوبة بالفضة والليثيوم (Ag-doped Li-argyrodite)؟

- ما هو الغرض من الفرن الأنبوبي؟ التسخين الدقيق لتخليق المواد وتحليلها

- ما هي الاحتياطات الواجب اتخاذها عند استخدام فرن أنبوبي؟ ضمان معالجة آمنة وفعالة لدرجات الحرارة العالية

- ما هو دور الأنبوب الكوارتزي في تحضير سلائف مسحوق Mo2Ga2C؟ فوائد التخليق الأساسية