تعدد الاستخدامات في ترسيب الأفلام

ترسيب الأفلام المختلفة

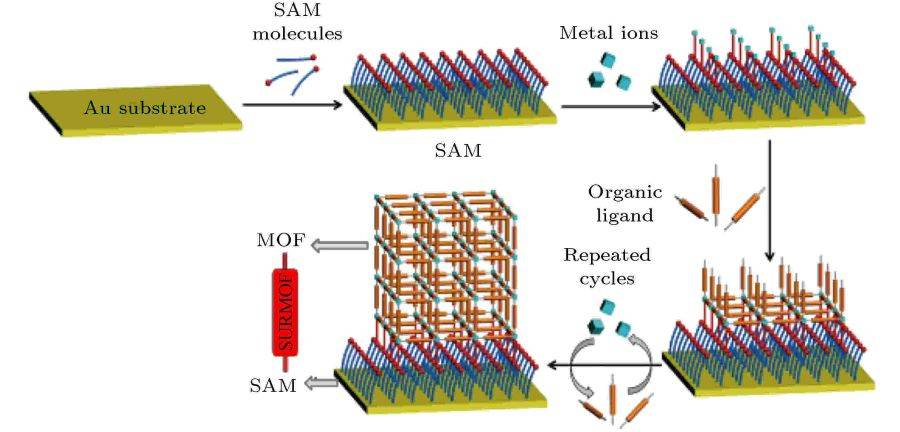

تسمح براعة ترسيب البخار الكيميائي (CVD) بترسيب مجموعة واسعة من الأفلام، بما في ذلك الأفلام المعدنية وغير المعدنية، بالإضافة إلى أفلام السبائك متعددة المكونات المصممة خصيصًا لمتطلبات محددة. ومن خلال التنظيم الدقيق لتدفق المواد الخام الغازية المختلفة، يمكن التحكم في تركيبة الأغشية المودعة بدقة عالية، مما يتيح إنشاء أغشية متدرجة وأغشية متعددة الطبقات أحادية البلورة وهياكل معقدة متعددة الطبقات. ويسهل هذا التحكم في التركيب وسماكة الفيلم ومطابقة الواجهة التجميع الدقيق لأنظمة الأفلام المتقدمة متعددة الطبقات.

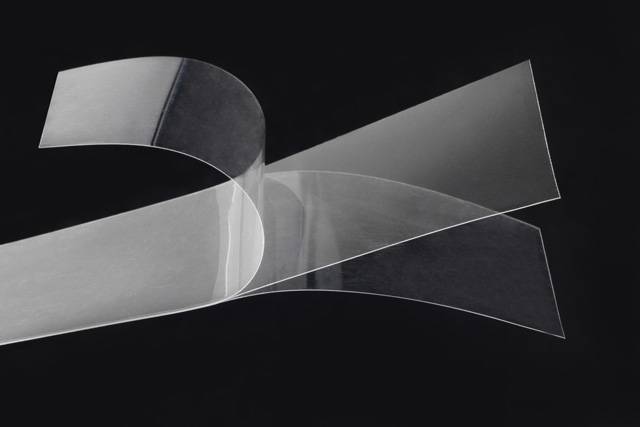

وعلاوة على ذلك، تتفوق تقنية CVD في تحضير بلورات عالية الجودة يصعب الحصول عليها من خلال طرق أخرى. على سبيل المثال، يمكن تصنيع أغشية مثل نيتريد الغاليوم (GaN) وفوسفيد البورون (BP) بنقاء وبلورة استثنائيين. وتعد هذه المواد ضرورية للتطبيقات في مجال الإلكترونيات والإلكترونيات الضوئية وأجهزة أشباه الموصلات المتقدمة، حيث تساهم خصائصها الفريدة في تحسين الأداء والوظائف.

| نوع الفيلم | التطبيقات |

|---|---|

| الأفلام المعدنية | الموصلات، والدوائر المتكاملة، والمحركات الكهروضغطية |

| الأفلام غير المعدنية | العوازل، أجهزة أشباه الموصلات |

| السبائك متعددة المكونات | أجهزة أشباه الموصلات المتقدمة، الإلكترونيات الضوئية |

تؤكد القدرة على ترسيب مثل هذه المجموعة المتنوعة من الأفلام على قابلية التطبيق الواسعة للتطبيق الواسع النطاق للتفكيك القابل للذوبان في الطباعة على القسطرة في كل من الأوساط البحثية والصناعية، مما يجعلها تقنية أساسية في تطوير مواد وأجهزة الجيل التالي.

الكفاءة في تشكيل الأفلام

سرعة تشكيل الأفلام السريعة

تتسم السرعة التي يتم بها تشكيل الأغشية من خلال الترسيب الكيميائي للبخار (CVD) بالسرعة الملحوظة، وغالبًا ما تُقاس بالميكرون في الدقيقة. ويمكن أن يتراوح هذا المعدل من بضعة ميكرونات إلى عدة مئات من الميكرونات في الدقيقة، مما يجعلها واحدة من أسرع الطرق لترسيب الأفلام. وتسمح هذه الكفاءة بالترسيب المتزامن لعدد كبير من الطلاءات ذات التركيب الموحد، وهي قدرة لا مثيل لها في تقنيات تحضير الأفلام الأخرى مثل الطور السائل الفوقي (LPE) والحزمة الجزيئية الفوقية (MBE).

| الجانب | CVD | الطور السائل | MBE |

|---|---|---|---|

| سرعة الترسيب | عدة ميكرونات إلى مئات الميكرونات/الدقيقة | أبطأ | أبطأ |

| تركيبة موحدة | عالية | متغير | متغير |

| تعقيد الطلاء | يمكن طلاء الأشكال المعقدة | محدودة | محدودة |

تُعد سرعة الترسيب العالية التي تتميز بها تقنية CVD مفيدة بشكل خاص للصناعات التي تتطلب إنتاجًا سريعًا وواسع النطاق للطلاء. هذه الطريقة لا تضمن فقط التحول السريع بل تحافظ أيضًا على معايير عالية من التوحيد والجودة، مما يجعلها الخيار المفضل للتطبيقات التي تكون فيها السرعة والاتساق أمرًا بالغ الأهمية.

ظروف التشغيل وجودة الطلاء

طلاء موحد تحت ظروف مختلفة

في ظل الضغط الجوي أو ظروف التفريغ المنخفض، يتفوق الترسيب الكيميائي للبخار (CVD) في قدرته على طلاء قطع العمل المعقدة الشكل بشكل موحد. تضمن هذه الطريقة التصاق الطلاء بشكل جيد حول النتوءات، مما يوفر تشطيبًا متناسقًا متفوقًا على الترسيب الفيزيائي للبخار (PVD). ويُعزى تعدد استخدامات الترسيب بالترسيب الكهروضوئي CVD في التعامل مع مختلف الأشكال الهندسية إلى قدرته على الحفاظ على تدفق الغاز ومعدلات التفاعل بشكل موحد، بغض النظر عن شكل قطعة العمل.

وعلى النقيض من تقنية CVD، التي قد تعاني من عدم الاتساق بسبب اعتمادها على نقل مرحلة البخار، تستفيد تقنية CVD من التفاعلات الكيميائية لإيداع مادة الطلاء. وينتج عن ذلك عملية ترسيب أكثر تحكمًا واتساقًا. إن قدرة الطلاء بالترسيب القابل للقسطرة القلبية الوسيطة على التكيف مع الأشكال والأحجام المختلفة لقطع العمل يجعلها خيارًا مثاليًا للصناعات التي تتطلب طلاءات دقيقة ومتسقة، مثل صناعة السيارات والفضاء وأشباه الموصلات.

وعلاوة على ذلك، تساعد بيئة الضغط المنخفض في عمليات التفريد القابل للذوبان على CVD على تقليل تكوين العيوب والشوائب، مما يعزز من جودة الطلاء وتجانسه. وهذا مفيد بشكل خاص للتطبيقات التي تكون فيها الدقة والموثوقية العالية أمرًا بالغ الأهمية، كما هو الحال في إنتاج الأجهزة الإلكترونية الدقيقة والمواد المتقدمة.

قوة الالتصاق

تتميز عملية الترسيب الكيميائي للبخار الكيميائي (CVD) بالانتشار المتبادل لغازات التفاعل ونواتج التفاعل والركيزة، وهو ما يؤدي دورًا حاسمًا في تحقيق قوة التصاق فائقة. وتضمن آلية الانتشار هذه أن الطبقة المودعة لا تلتصق الطبقة المودعة جيدًا بالركيزة فحسب، بل تشكل أيضًا واجهة قوية، وهي ضرورية لإنشاء طبقات سطحية مقاومة للتآكل ومقاومة للتآكل.

وتنتج قوة الالتصاق التي يتم تحقيقها من خلال CVD عن عدة عوامل مترابطة:

-

الانتشار البيني في الواجهة: يؤدي التفاعل بين غازات التفاعل والركيزة إلى تكوين طبقة منتشرة في الواجهة. تعمل هذه الطبقة كعامل ترابط، مما يعزز الاتصال الميكانيكي والكيميائي بين الفيلم والركيزة.

-

التفاعلات الكيميائية: يمكن أن تؤدي التفاعلات الكيميائية التي تحدث أثناء عملية الترسيب إلى تكوين مركبات مستقرة ديناميكيًا حراريًا وملتصقة بقوة بكل من الركيزة والفيلم. تساهم هذه المركبات في قوة الالتصاق الكلية.

-

الاستقرار الحراري: تعزز درجات الحرارة المرتفعة التي تنطوي عليها عملية الحرق القابل للذوبان بالقسطرة القلبية الوسيطة تكوين روابط تساهمية قوية، والتي تكون أكثر مقاومة للإجهاد الميكانيكي والعوامل البيئية مقارنة بالروابط الأضعف التي تتشكل في درجات حرارة منخفضة.

-

سلامة البنية المجهرية: تضمن عملية الانتشار أن تكون البنية المجهرية للفيلم مستمرة وخالية من العيوب التي يمكن أن تضعف الالتصاق. البنية المجهرية الموحدة والخالية من العيوب أمر بالغ الأهمية للحفاظ على قوة التصاق عالية.

لا يمكن المبالغة في أهمية قوة الالتصاق الجيدة، خاصةً في التطبيقات التي يجب أن يتحمل فيها الفيلم ظروفًا قاسية. على سبيل المثال، في تصنيع أدوات القطع، يضمن الالتصاق القوي بين الطلاء وركيزة الأداة بقاء الطلاء سليمًا حتى في ظل الإجهاد الميكانيكي العالي والدورة الحرارية. وبالمثل، في الطلاءات المقاومة للتآكل، يمنع الالتصاق الجيد الطلاء من التقشر، وبالتالي حماية المادة الأساسية من الهجوم الكيميائي.

وباختصار، فإن قوة الالتصاق التي يتم تحقيقها من خلال CVD هي نتيجة متعددة الأوجه للتفاعلات الكيميائية والعمليات الحرارية والتشكيل الهيكلي الدقيق، مما يجعلها لا غنى عنها لإنتاج أفلام عالية الأداء مقواة السطح.

جودة الأفلام المودعة

نقاء وبلورة عالية

في ترسيب البخار الكيميائي (CVD)، تكون درجة حرارة نمو بعض الأفلام أقل بكثير من درجة انصهار مادة الفيلم. وفي ظل ظروف النمو ذات درجة الحرارة المنخفضة هذه، تُظهر غازات التفاعل والشوائب الموجودة على جدران المفاعل الحد الأدنى من التفاعل. وتسمح هذه الخاصية بترسيب أفلام ذات نقاوة عالية بشكل استثنائي وتبلور ممتاز.

ويعد نظام درجة الحرارة المنخفضة حاسمًا في الحفاظ على سلامة بنية الفيلم. ومن خلال الحد من التفاعلات بين غازات التفاعل والمواد الدخيلة، تضمن العملية أن الفيلم الناتج ليس فقط خاليًا من الملوثات ولكن أيضًا يمتلك شبكة بلورية مرتبة جيدًا. وتعد هذه الدرجة العالية من التبلور ضرورية للخصائص الميكانيكية والكهربائية للفيلم، مما يجعله مناسبًا للتطبيقات التي تتطلب خصائص مواد دقيقة ومستقرة.

وعلاوة على ذلك، فإن القدرة على تحقيق هذه الدرجة العالية من النقاء والتبلور في درجات حرارة منخفضة توسع نطاق المواد التي يمكن ترسيبها بفعالية باستخدام تقنية CVD. هذا التنوع مفيد بشكل خاص في الصناعات التي تكون فيها سلامة المواد والأداء أمرًا بالغ الأهمية، كما هو الحال في قطاعي أشباه الموصلات والفضاء.

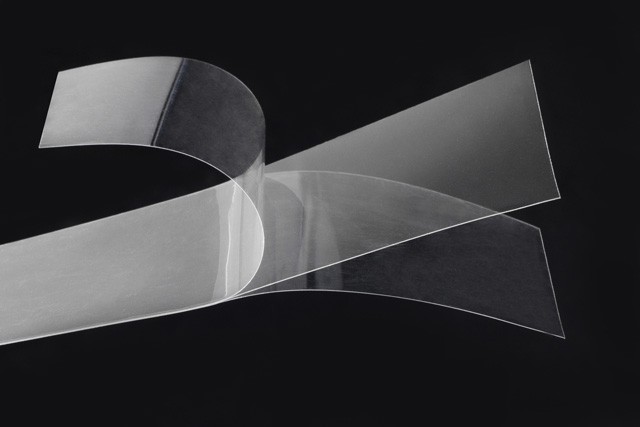

سطح ترسيب سلس

يتفوق الترسيب الكيميائي بالبخار (CVD) في إنتاج أسطح ترسيب ناعمة، وهي ميزة تميزه عن تقنيات الترسيب الأخرى مثل تقنية المرحلة السائلة للتبخير (LPE). وتُعزى النعومة التي يتم تحقيقها من خلال الترسيب بالبخار القابل للسحب على القسطرة إلى عدة عوامل رئيسية تساهم في عملية نمو موحدة ومضبوطة.

أولاً، تعمل تقنية CVD في ظل ظروف تشبع عالية ومعدلات تنوي عالية. وهذا يعني أن الغازات السليفة مركزة بدرجة عالية، مما يؤدي إلى كثافة عالية من مواقع التنوي. يتم توزيع هذه المواقع بالتساوي عبر مستوى الترسيب بأكمله، مما ينتج عنه سطح أملس من الناحية المجهرية. ويضمن انتظام مواقع التنوي أن يكون نمو الفيلم متناسقًا، مما يقلل من عدم انتظام السطح.

وبالإضافة إلى ذلك، يكون متوسط المسار الحر للجزيئات (الذرات) في عملية الحرق القابل للذوبان (CVD) أكبر بكثير من ذلك في عملية LPE. ويتيح هذا المسار الحر الممتد توزيعًا مكانيًا أكثر اتساقًا للجزيئات، وهو أمر بالغ الأهمية للحفاظ على سطح ترسيب أملس. يقلل المسار الحر الأكبر من احتمالية حدوث تصادمات جزيئية، وبالتالي يقلل من تكوين أسطح خشنة أو غير مستوية.

| المعلمة | CVD | معدّل التنوي |

|---|---|---|

| معدل التنوي | مرتفع | أقل |

| كثافة التنوي | عالية | أقل |

| المسار الحر الجزيئي | أكبر | أصغر |

| انتظام السطح | أعلى | أقل |

يساهم الجمع بين معدلات التنوي المرتفعة وكثافة التنوي العالية والمسار الحر الجزيئي الأكبر في الطلاء بالحرارة القلبية الوسيطة بشكل جماعي في تكوين سطح ترسيب أملس. هذه السلاسة ليست مفيدة للأغراض الجمالية فحسب، بل إنها ضرورية أيضًا لأداء الطلاءات الوظيفية، مثل تلك المطلوبة في الإلكترونيات الدقيقة والبصريات.

وباختصار، فإن المعلمات التشغيلية الفريدة من نوعها في تقنية CVD، بما في ذلك التشبع العالي ومعدلات التنوي العالية والمسار الحر الجزيئي الأكبر، تمكنها من إنتاج أسطح ترسيب ناعمة بشكل استثنائي. تُعد هذه القدرة ميزة كبيرة مقارنةً بطرق الترسيب الأخرى، مما يعزز جودة وأداء الأفلام المودعة.

التطبيقات والقيود

تلف إشعاعي منخفض

يُعدّ التلف الإشعاعي المنخفض سمة بالغة الأهمية في تصنيع الأجهزة الإلكترونية المتقدمة، ولا سيما أشباه موصلات أكسيد الفلزات (MOS). تضمن هذه الخاصية أن تظل السلامة الهيكلية والأداء لهذه الأجهزة غير منقوصة في ظل ظروف التشغيل. ويسمح الحد الأدنى من التلف الإشعاعي الذي يتحقق من خلال عمليات الترسيب الكيميائي للبخار (CVD) بإنشاء أغشية أشباه موصلات عالية الجودة ضرورية لوظائف أجهزة MOS وموثوقيتها.

في سياق تصنيع أجهزة MOS، يتم تحقيق خاصية التلف الإشعاعي المنخفض من خلال التحكم بعناية في بارامترات الترسيب، مثل درجة الحرارة والضغط وتكوين الغازات المتفاعلة. يتم ضبط هذه المعلمات بدقة لتقليل تكوين العيوب والشوائب داخل الفيلم، والتي يمكن أن تؤدي إلى تلف إشعاعي. والنتيجة هي فيلم من أشباه الموصلات ذو درجة نقاء وبلورة عالية، وهي سمات ضرورية للتشغيل الفعال لأجهزة MOS.

وعلاوة على ذلك، فإن ميزة التلف الإشعاعي المنخفضة ليست مفيدة فقط لأجهزة MOS، بل تمتد أيضًا إلى تطبيقات أشباه الموصلات الأخرى. على سبيل المثال، فهي تتيح إنتاج خلايا كهروضوئية عالية الأداء ومصابيح LED وغيرها من الأجهزة الإلكترونية الضوئية. وتضمن القدرة على إنتاج أغشية بأقل قدر من التلف الإشعاعي قدرة هذه الأجهزة على العمل بكفاءة على مدى فترات طويلة، مما يقلل من احتمال تدهور الأداء بسبب العيوب الناجمة عن الإشعاع.

باختصار، تُعدّ خاصية التلف الإشعاعي المنخفض للأفلام المودعة عن طريق الترسيب الكيميائي للبخار عاملاً حيوياً في تصنيع مختلف أجهزة أشباه الموصلات. ويؤكد على أهمية التحكم الدقيق في معايير الترسيب لتحقيق أفلام عالية الجودة تلبي المتطلبات الصارمة للتطبيقات الإلكترونية الحديثة.

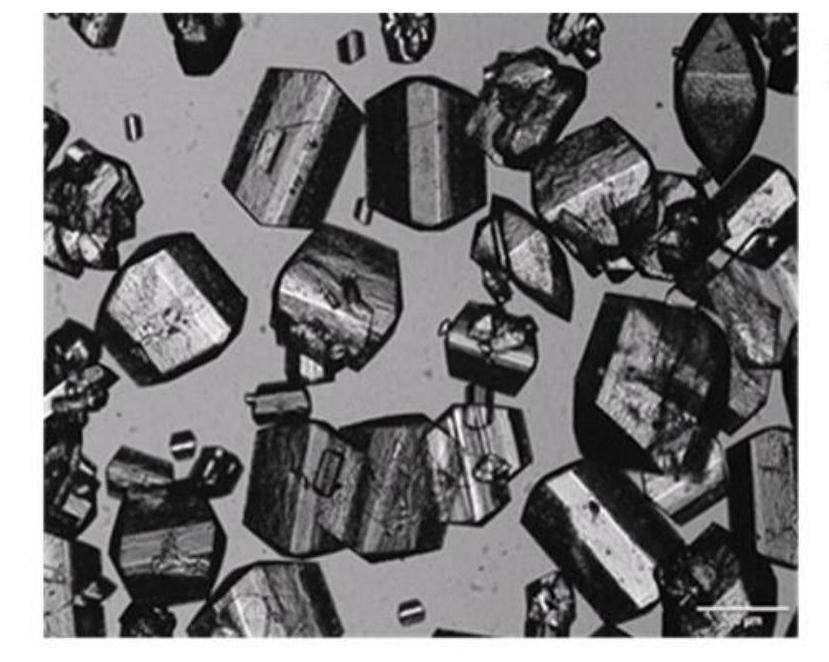

قيود درجات الحرارة العالية

على الرغم من أن الترسيب الكيميائي بالبخار الكيميائي (CVD) يوفر العديد من الفوائد، إلا أنه لا يخلو من العيوب التي تتمحور في المقام الأول حول درجات حرارة التفاعل العالية المطلوبة. وعادةً ما تعمل عمليات الترسيب الكيميائي القابل للسحب القابل للذوبان (CVD) في درجات حرارة تبلغ حوالي 1000 درجة مئوية، والتي يمكن أن تتجاوز درجات انصهار بعض مواد الركيزة. وتحد متطلبات درجة الحرارة الصارمة هذه بشكل كبير من اختيار الركائز المناسبة، مما يحد من تطبيق CVD في سياقات مختلفة.

على سبيل المثال، حتى المواد المقاومة لدرجات الحرارة المرتفعة مثل نيتريد التيتانيوم (TiN) ليست محصنة ضد الآثار الضارة لدرجات الحرارة المرتفعة هذه. يمكن أن يؤدي التعرض لفترات طويلة لدرجات الحرارة المرتفعة هذه إلى تكوين حبيبات خشنة وتوليد أطوار هشة داخل المادة. ويمكن أن تؤدي هذه التغييرات الهيكلية إلى تدهور الأداء العام للركيزة وسلامتها، مما يضر بخصائصها الميكانيكية.

وعلاوة على ذلك، فإن درجات الحرارة العالية التي تنطوي عليها عمليات التفكيك القابل للذوبان بالقسطرة CVD تسرّع من انتشار العناصر داخل مصفوفة المادة. على سبيل المثال، في حالة أدوات الكربيد المطلية بكربيد التيتانيوم (TiC) عبر CVD، يمكن أن ينتشر الكربون من المصفوفة إلى الخارج. عندما يحدث الانتشار المفرط، فإنه يؤدي إلى تكوين طبقة إزالة الكربنة. وتتميز هذه الطبقة بانخفاض الصلابة وقوة الانثناء، مما يؤثر بشكل كبير على متانة الأداة وعمرها التشغيلي.

وللتخفيف من هذه التحديات، من الضروري التحكم الصارم في درجة حرارة الترسيب ووقت المعالجة وإضافة العناصر أثناء عمليات التفكيك القابل للذوبان في الأداة. من خلال إدارة هذه المعلمات بعناية، من الممكن تقليل الآثار الضارة لدرجات الحرارة المرتفعة وتحسين أداء الأفلام المودعة.

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- مواد الماس المطعمة بالبورون بتقنية الترسيب الكيميائي للبخار (CVD)

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

المقالات ذات الصلة

- كيف يتم استخدام CVD في صناعة أشباه الموصلات

- كيف يمكن لطلاء الأمراض القلبية الوعائية مساعدتك على تحقيق درجة نقاء وكثافة عالية

- مزايا ومساوئ الترسيب الكيميائي للبخار الكيميائي (CVD)

- المشاكل الشائعة في أنظمة الأمراض القلبية الوعائية وكيفية حلها

- إتقان استخدام مقاييس سماكة الطلاء المحمولة باليد: دليل شامل للتطبيقات الصناعية وتطبيقات السيارات