مقدمة في أفران التفريغ

مبادئ التشغيل

يعمل فرن التفريغ كشكل متخصص من معدات التسخين الصناعي، مصمم لتنفيذ عمليات التسخين داخل بيئة تقترب من الفراغ. ويستخدم هذا النوع من الأفران نظام تفريغ متطور لخفض الضغط داخل غرفته بشكل كبير، وغالبًا ما يكون إلى مستويات أقل بكثير من الضغط الجوي القياسي. وهذا الخفض المتعمد في الضغط يخلق بشكل فعال بيئة تفريغ، وهو أمر ضروري لعمليات المعالجة الحرارية الفريدة التي يسهلها.

وتعتبر بيئة التفريغ داخل هذه الأفران ضرورية لعدة أسباب. أولاً، تمنع أكسدة المواد وإزالة الكربنة منها، وهي مشاكل شائعة في عمليات التسخين التقليدية. ومن خلال القضاء على وجود الأكسجين، يمكن لأفران التفريغ أن تحافظ على سلامة وجودة المواد التي تتم معالجتها. بالإضافة إلى ذلك، يعمل إعداد التفريغ على تعزيز كفاءة التسخين ودقته، مما يسمح بتوزيع درجة حرارة أكثر تحكمًا وتوحيدًا.

وعلاوة على ذلك، فإن عدم وجود جزيئات الغاز في الفراغ يعني أن انتقال الحرارة يحدث في المقام الأول من خلال الإشعاع. وهذا النمط من نقل الحرارة، الذي ينطوي على انبعاث موجات كهرومغناطيسية، لا يتطلب وسيطًا للانتشار، مما يجعله عالي الكفاءة في بيئة الفراغ. تعد آلية نقل الحرارة الإشعاعية هذه أساسية لتشغيل أفران التفريغ، مما يمكّنها من تحقيق درجات حرارة عالية والحفاظ عليها بدقة وثبات ملحوظين.

باختصار، تتمحور مبادئ تشغيل أفران التفريغ حول قدرتها على إنشاء بيئة شبه فراغية والحفاظ عليها، والتي لا تحمي المواد من التفاعلات الجوية الضارة فحسب، بل تعمل أيضًا على تحسين عملية نقل الحرارة من خلال الإشعاع. هذه القدرة المزدوجة تجعل أفران التفريغ لا غنى عنها في مختلف التطبيقات الصناعية التي تتطلب معالجة حرارية دقيقة وعالية الحرارة.

مزايا المعالجة الحرارية بالتفريغ

توفر المعالجة الحرارية بالتفريغ العديد من المزايا التي تجعلها خيارًا أفضل من الطرق التقليدية. تتمثل إحدى أهم المزايا في الوقاية من الأكسدة وإزالة الكربنة، وهي مشاكل شائعة في عمليات المعالجة الحرارية التقليدية. وفي بيئة التفريغ، يزيل غياب الهواء هذه المخاطر، مما يضمن احتفاظ المادة بسلامتها وخصائصها المرغوبة.

وعلاوة على ذلك، فإن المعالجة الحرارية بالتفريغ تعزز بشكل كبير من التحكم في معايير التسخين والتبريد. وتسمح هذه الدقة للمصنعين بتكييف العملية مع مواد محددة، مما يؤدي إلى تحسين الصلابة والقوة والخصائص الميكانيكية الأخرى. كما أن التسخين والتبريد المنتظمين اللذين يتم تحقيقهما في بيئة التفريغ يقلل أيضًا من خطر التشوهات والالتواء، وهو أمر مفيد بشكل خاص للمكونات ذات الأشكال الهندسية المعقدة.

| المزايا | الوصف |

|---|---|

| منع الأكسدة ونزع الكربنة | يزيل مخاطر العيوب السطحية الناجمة عن التعرض للهواء. |

| تحكم محسَّن في المعلمات | يسمح بإجراء تعديلات دقيقة على دورات التسخين والتبريد، مما يحسن خصائص المواد. |

| تسخين وتبريد موحد | يقلل من احتمالية حدوث التشوهات والالتواء في المكونات المعقدة. |

بالإضافة إلى ذلك، يمكن للمعالجة الحرارية بالتفريغ تحسين صلابة السطح ومقاومة التآكل. من خلال تعريض المادة لدورات تسخين وتبريد محكومة في الفراغ، يتم تحسين البنية البلورية، مما يؤدي إلى سطح أكثر صلابة ومتانة. وهذا مفيد بشكل خاص في التطبيقات التي يكون فيها طول العمر ومقاومة التآكل أمرًا بالغ الأهمية.

كما تسمح البيئة الخاضعة للتحكم في المعالجة الحرارية بالتفريغ أيضًا بالإدارة الدقيقة لجو الغاز داخل الغرفة. هذه القدرة ضرورية لمنع التلوث وضمان خضوع المادة للتحول المطلوب دون أي تفاعلات غير مرغوب فيها. وتوفر النتائج المتسقة والقابلة للتكرار التي تنتجها هذه الطريقة مستوى عالٍ من القدرة على التنبؤ، وهو أمر بالغ الأهمية للصناعات ذات معايير ضمان الجودة الصارمة.

وأخيرًا، غالبًا ما تكون المعالجة الحرارية بالتفريغ أكثر كفاءة في استخدام الطاقة مقارنة بالطرق التقليدية. ويسهم غياب عملية الاحتراق وانخفاض الحاجة إلى التنظيف بعد المعالجة في اتباع نهج أكثر ملاءمة للبيئة، بما يتماشى مع اتجاهات الاستدامة الحالية في التصنيع.

نقل الحرارة في أفران التفريغ

نقل الحرارة المشع

في الفراغ، يحدث انتقال الحرارة في المقام الأول من خلال الإشعاع. وعلى عكس التوصيل والحمل الحراري، اللذين يعتمدان على وجود جزيئات الغاز لتسهيل التبادل الحراري، يعمل الإشعاع بشكل مستقل عن أي وسيط. وهذه الخاصية الفريدة تجعله النمط السائد لانتقال الحرارة في بيئات الفراغ.

ينطوي انتقال الحرارة الإشعاعي على انبعاث موجات كهرومغناطيسية، في المقام الأول في طيف الأشعة تحت الحمراء، من مصدر ساخن إلى جسم أكثر برودة. تحمل هذه الموجات الطاقة التي يمكن أن يمتصها الجسم الأكثر برودة، وبالتالي رفع درجة حرارته. إن عدم وجود جزيئات الغاز في الفراغ يلغي إمكانية التوصيل والحمل الحراري، تاركًا الإشعاع كطريقة وحيدة لانتقال الحرارة.

لتوضيح ذلك، انظر إلى تشغيل فرن التفريغ. في مثل هذا الفرن، تبعث عناصر التسخين طاقة مشعة تؤثر مباشرة على المواد التي تتم معالجتها. ويضمن هذا التفاعل المباشر نقل الحرارة بكفاءة دون الخسائر المرتبطة بالتوصيل أو الحمل الحراري في الظروف الجوية. والنتيجة هي عملية تسخين محكومة ودقيقة وهو أمر بالغ الأهمية للتطبيقات التي تتطلب معالجات بدرجة حرارة عالية دون أكسدة أو تلوث.

باختصار، يعتبر نقل الحرارة الإشعاعي حجر الزاوية في العمليات الحرارية في بيئات التفريغ، مما يوفر وسيلة موثوقة وفعالة لتسخين المواد دون الحاجة إلى وسيط فيزيائي.

نطاق درجة الحرارة والتطبيقات

قدرات درجة الحرارة

نطاق درجة حرارة أفران التفريغ واسع بشكل استثنائي، مما يتيح الوصول إلى درجات حرارة عالية للغاية. يمكن أن تمتد درجة الحرارة القصوى التي يمكن تحقيقها في فرن التفريغ من بضع مئات من الدرجات المئوية إلى عدة آلاف من الدرجات المئوية، اعتمادًا على التصميم وعنصر التسخين المستخدم. هذا الطيف الواسع من درجات الحرارة ضروري لاستيعاب مختلف العمليات الصناعية التي تتطلب تحكمًا دقيقًا في درجة الحرارة.

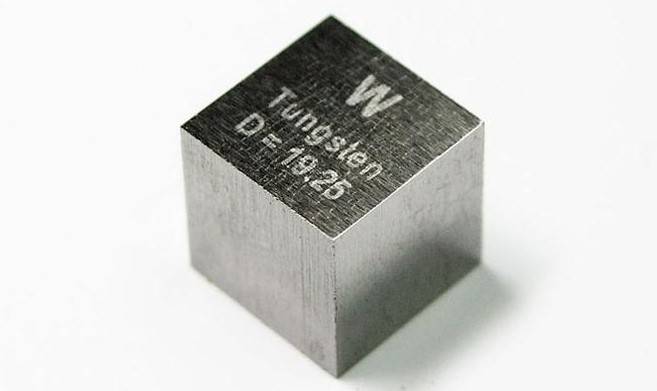

على سبيل المثال، تتطلب بعض تطبيقات معالجة المواد المتقدمة درجات حرارة تتجاوز 2000 درجة مئوية، والتي لا يمكن تحقيقها بشكل موثوق إلا في بيئة تفريغ الهواء. ويتم تسهيل القدرة على الوصول إلى درجات الحرارة المرتفعة هذه من خلال استخدام عناصر تسخين متخصصة مثل الجرافيت والتنغستن والموليبدينوم، القادرة على تحمل الحرارة وتوصيلها بكفاءة عند هذه المستويات القصوى.

| عنصر التسخين | نطاق درجة الحرارة النموذجية | أمثلة على الاستخدام |

|---|---|---|

| الجرافيت | 1000 درجة مئوية - 3000 درجة مئوية | المعالجة الحرارية للمعادن، اللحام بالنحاس المفرغ |

| التنجستن | 1500 درجة مئوية - 3000 درجة مئوية | التلبيد بدرجات حرارة عالية، الصهر بالتفريغ الهوائي |

| الموليبدينوم | 1000 درجة مئوية - 2000 درجة مئوية | تصنيع أشباه الموصلات ومعالجة السيراميك |

إن المرونة في قدرات أفران التفريغ في درجات الحرارة تجعلها لا غنى عنها في صناعات مثل الفضاء والسيارات والإلكترونيات، حيث تكون سلامة المواد وأدائها أمرًا بالغ الأهمية. ومن خلال توفير بيئة خاضعة للتحكم خالية من الملوثات الجوية، تضمن أفران التفريغ بقاء المواد المعالجة خالية من الأكسدة وغيرها من الآثار الضارة، وبالتالي تعزيز جودتها وموثوقيتها.

التطبيقات الرئيسية

لا غنى عن أفران التفريغ، بسبب مبادئ التشغيل والبيئات الفريدة من نوعها، في مختلف العمليات الصناعية عالية الدقة. تشتهر هذه الأفران بشكل خاص بدورها في المعالجة الحرارية للمعادن حيث تمنع الأكسدة وإزالة الكربنة، مما يضمن سلامة وجودة المنتج النهائي. بالإضافة إلى ذلك، تُستخدم على نطاق واسع في اللحام بالنحاس المفرغ من الهواء وهي تقنية تربط المعادن دون الحاجة إلى مواد حشو، وبالتالي تحافظ على نقاء المعادن المستخدمة.

في مجال التلبيد بالتفريغ تلعب هذه الأفران دورًا حاسمًا في دمج المواد المسحوقة في كتلة صلبة، وهي عملية ضرورية في إنتاج السيراميك والمعادن المتقدمة. الصهر بالتفريغ هو تطبيق آخر بالغ الأهمية، حيث تُستخدم هذه الأفران لصهر المعادن في ظروف التفريغ، مما يضمن إزالة الشوائب وتحقيق تركيبات دقيقة للسبائك.

علاوة على ذلك، تُعد أفران التفريغ جزءًا لا يتجزأ من الطلاء بالتفريغ التي تطبق طبقات رقيقة من المواد على الأسطح، مما يعزز خصائصها مثل الصلابة ومقاومة التآكل والمظهر الجمالي. في تصنيع أشباه الموصلات تستخدم هذه الأفران لترسيب وتلدين مواد أشباه الموصلات، مما يضمن إنتاج مكونات إلكترونية عالية الجودة.

يمتد تعدد استخدامات أفران التفريغ إلى معالجة السيراميك والزجاج حيث يتم استخدامها للحرق والتلدين، مما يضمن المتانة والصفات الجمالية لهذه المواد. وأخيرًا، فهي لا تقدر بثمن في تجارب البحث العلمي حيث توفر بيئة محكومة لتجارب درجات الحرارة العالية ودراسات المواد.

| الاستخدام | الوصف |

|---|---|

| المعالجة الحرارية للمعادن | تمنع الأكسدة وإزالة الكربنة، مما يضمن سلامة المواد. |

| تفريغ النحاس | يربط المعادن بدون مواد حشو، مما يحافظ على النقاء. |

| التلبيد بالتفريغ | يدمج المواد المسحوقة في كتل صلبة. |

| الصهر بالتفريغ | صهر المعادن تحت التفريغ لإزالة الشوائب وتحقيق سبائك دقيقة. |

| الطلاء بالتفريغ | وضع طبقات رقيقة على الأسطح، مما يعزز الخصائص مثل الصلابة ومقاومة التآكل. |

| تصنيع أشباه الموصلات | يستخدم لترسيب وتلدين مواد أشباه الموصلات. |

| معالجة السيراميك والزجاج | الحرق والتلدين لضمان المتانة والصفات الجمالية. |

| البحث العلمي | يوفر بيئات محكومة لتجارب درجات الحرارة العالية. |

المواد الناقلة والخصائص الحرارية

أهمية المواد الحاملة

في فرن التفريغ، تعتبر المادة الحاملة التي تدعم المادة المسخنة والخصائص الحرارية لبطانة الفرن من المكونات الهامة. يجب أن تتحمل هذه المواد الظروف القاسية، بما في ذلك درجات الحرارة المرتفعة وغياب الضغط الجوي أو الأجواء المحددة الخاضعة للرقابة.

ولكي تعمل هذه المواد بفعالية، يجب أن تتسم بالعديد من الخصائص الرئيسية:

- الاستقرار الحراري : يجب أن تحافظ على سلامتها الهيكلية وتركيبها الكيميائي في ظل التعرض لفترات طويلة لدرجات حرارة عالية.

- الخمول الكيميائي : يجب ألا تتفاعل مع المواد المسخنة أو بيئة الفرن، مما يضمن نقاء وسلامة العملية.

- القوة الميكانيكية : يجب أن تكون قوية بما فيه الكفاية لتحمل الضغوط الميكانيكية المرتبطة بالتعامل مع المواد المسخنة ووضعها، وكذلك التدوير الحراري المتأصل في تشغيل الفرن.

هذه الخصائص ضرورية لضمان التشغيل الموثوق والفعال لفرن التفريغ، مما يؤثر في نهاية المطاف على جودة واتساق عملية المعالجة الحرارية.

المواد الشائعة المستخدمة

في أفران التفريغ، يعد اختيار المواد المستخدمة في عناصر التسخين والناقلات والمكونات الهيكلية أمرًا بالغ الأهمية نظرًا للظروف القاسية التي يجب أن تتحملها. الجرافيت كخيار أساسي بسبب توصيله الحراري الممتاز وقدرته على الحفاظ على السلامة الهيكلية في درجات الحرارة العالية. وغالبًا ما يُستخدم لعناصر التسخين وكمادة ناقلة، مما يضمن كفاءة نقل الحرارة والتشغيل المستقر.

المعادن مثل التنجستن و الموليبدينوم تستخدم أيضًا على نطاق واسع. وتمتلك هذه المعادن درجات انصهار عالية ومقاومة ممتازة للتدهور الحراري، مما يجعلها مثالية لعناصر التسخين. كما أن قدرتها على تحمل درجات الحرارة القصوى دون تشوه كبير أو فقدان وظائفها مفيدة بشكل خاص في بيئات التفريغ.

المواد الخزفية مثل الألومينا (Al₂O₃) و والزركونيا (ZrO₂) لا غنى عنها للمكونات الهيكلية. وتوفر الألومينا ثباتًا حراريًا استثنائيًا وخمولًا كيميائيًا، بينما يضيف الزركونيا قوة ميكانيكية فائقة ومقاومة للصدمات الحرارية. هذه الخصائص تجعل المواد الخزفية مثالية للاستخدام في بناء بطانات الأفران وغيرها من العناصر الهيكلية المهمة، مما يضمن المتانة وطول العمر في ظل الظروف الصعبة لأفران التفريغ.

| نوع المادة | أمثلة شائعة | الخصائص الرئيسية | التطبيقات |

|---|---|---|---|

| الجرافيت | قضبان وصفائح الجرافيت | الموصلية الحرارية العالية، والاستقرار الهيكلي | عناصر تسخين، ناقلات |

| المعادن | التنغستن، الموليبدينوم | درجات انصهار عالية، مقاومة حرارية | عناصر التسخين |

| السيراميك | الألومينا، زركونيا | الثبات الحراري، الخمول الكيميائي، القوة الميكانيكية | المكونات الهيكلية وبطانات الأفران |

يضمن الجمع بين هذه المواد إمكانية تشغيل أفران التفريغ بكفاءة وموثوقية، حتى في ظل أكثر الظروف صرامة.

المواد الحرارية الموصى بها

بناءً على نطاقات درجات الحرارة

عند اختيار المواد الحرارية لأفران التفريغ، من الضروري مراعاة متطلبات درجة الحرارة المحددة لعملية التسخين. كل مادة لها خصائصها الحرارية الفريدة ونطاقات درجة الحرارة المثلى، مما يجعلها مناسبة للتطبيقات المختلفة داخل الفرن.

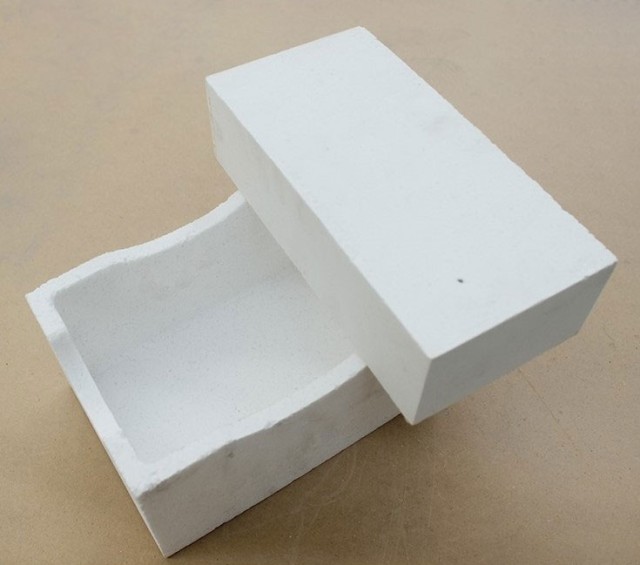

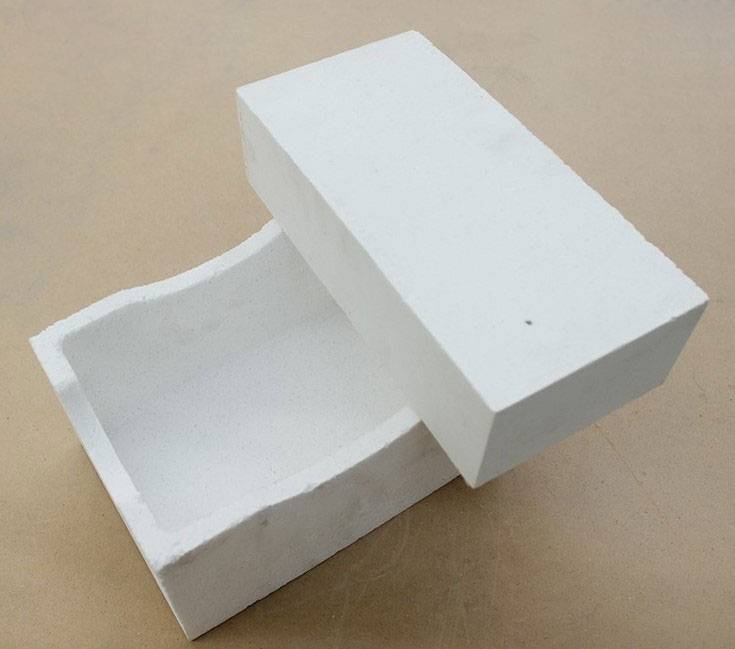

على سبيل المثال الطوب الكروي المجوف من الألومينا مثالية للبيئات التي تتطلب مقاومة عالية للصدمات الحرارية وموصلية حرارية منخفضة. وغالبًا ما يستخدم هذا القرميد في الأفران حيث تكون التغيرات المفاجئة في درجات الحرارة شائعة، مما يضمن الحد الأدنى من الأضرار التي تلحق بالبطانة المقاومة للحرارة.

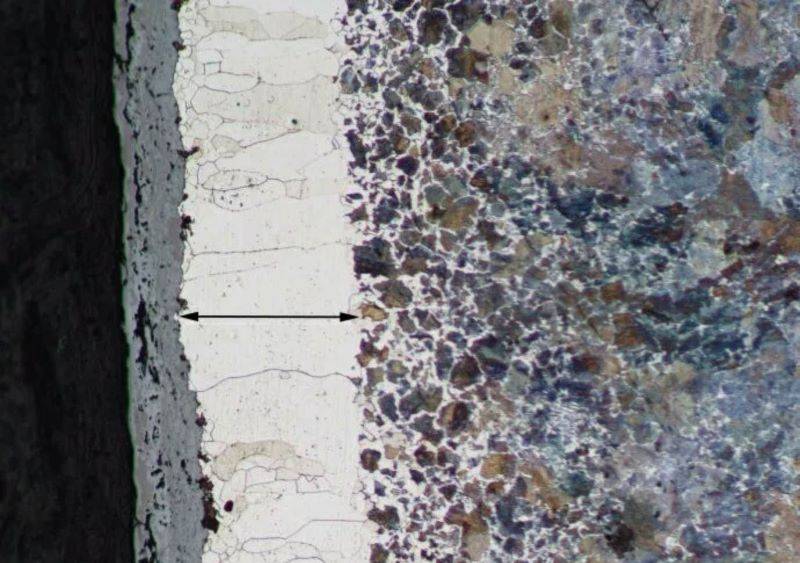

وعلى النقيض من ذلك، فإن نظام MgO-ZrO2-SiO2 الحراري الخالي من الكروم مفضل لمقاومته الممتازة للإجهاد الحراري والتآكل الكيميائي. هذه المادة مفيدة بشكل خاص في التطبيقات ذات درجات الحرارة العالية حيث يكون الحفاظ على سلامة البطانة الحرارية أمرًا ضروريًا.

قرميد موليت الكوراندوم الحراري توفر توازناً بين التوصيل الحراري والقوة الميكانيكية، مما يجعلها مناسبة لمجموعة واسعة من درجات الحرارة. وهي تستخدم عادةً في الأفران التي تتطلب ثباتًا في درجات الحرارة العالية وسلامة هيكلية.

لتطبيقات درجات الحرارة العالية للغاية, ألياف أو حصائر الجرافيت هي المواد المستخدمة. وهي توفر توصيل حراري استثنائي ويمكنها تحمل درجات حرارة تتجاوز 2000 درجة مئوية، مما يجعلها لا غنى عنها في عمليات مثل الصهر والتلبيد بالتفريغ.

وأخيرًا صفائح الألومينوسيليكات توفر حلاً فعالاً من حيث التكلفة لنطاقات درجات الحرارة المعتدلة. كما أن قدرتها على مقاومة الصدمات الحرارية والحفاظ على الاستقرار الهيكلي في درجات الحرارة المرتفعة تجعلها خياراً عملياً للعديد من التطبيقات الصناعية.

من خلال فهم متطلبات درجة الحرارة المحددة واختيار المواد الحرارية المناسبة، يمكن للمشغلين ضمان التشغيل الفعال والآمن لأفران التفريغ الخاصة بهم، مما يعزز في نهاية المطاف جودة واتساق عمليات التسخين الخاصة بهم.

الخاتمة

اختيار المواد الحرارية المناسبة

يعد اختيار المواد الحرارية المناسبة لأفران التفريغ قرارًا حاسمًا يتوقف على عدة عوامل رئيسية. وتشمل هذه العوامل متطلبات درجة الحرارة المحددة للفرن، والبيئة الكيميائية التي يعمل فيها، وتحليل شامل للتكلفة والعائد. من خلال النظر بعناية في هذه الجوانب، يمكن للمشغلين ضمان عمل أفران التفريغ بسلاسة في درجات حرارة عالية، وبالتالي إطالة عمر المعدات وتقليل تكاليف التشغيل وتعزيز الكفاءة والجودة الشاملة لعملية التسخين.

عند اختيار مادة حرارية، من الضروري تقييم خصائصها الحرارية. على سبيل المثال، غالبًا ما تُفضل المواد ذات الموصلية الحرارية المنخفضة لأنها تقلل من فقدان الحرارة وتحافظ على درجة حرارة ثابتة داخل الفرن. بالإضافة إلى ذلك، تعتبر مقاومة التآكل والصدمة الحرارية أمرًا بالغ الأهمية، حيث أن هذه الخصائص تحمي الحراريات من التدهور بسبب التفاعلات الكيميائية والتغيرات المفاجئة في درجات الحرارة.

كما يلعب تركيب المواد المقاومة للحرارة وصيانتها دورًا مهمًا في اختيارها. تضمن سهولة التركيب إمكانية تركيب الحراريات بشكل صحيح وفعال، في حين أن سهولة الصيانة تسمح بإجراء عمليات الفحص والإصلاح المنتظمة، مما يضمن أداء الفرن على المدى الطويل.

تتأثر ملاءمة البطانة الحرارية أيضًا بالظروف التشغيلية مثل تكوين الخبث ودرجة حرارة التشغيل وسعة الفرن. على سبيل المثال، تُستخدم السيليكا عادةً للخبث الحمضي، والمغنيسيا للخبث القاعدي، والألومينا للخبث المحايد. ويضمن هذا النهج المصمم خصيصًا أن المواد الحرارية تتوافق على النحو الأمثل مع الاحتياجات المحددة للفرن، وبالتالي تعزيز أدائه ومتانته.

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

المقالات ذات الصلة

- فرنك التفريغ الخاص بك يصل إلى درجة الحرارة المناسبة، لكن عمليتك لا تزال تفشل. إليك السبب.

- لماذا تفشل أجزاؤك عالية الأداء في الفرن - وكيفية إصلاحها بشكل دائم

- علم المواد مع فرن الفراغ في المختبر

- إتقان اللحام بالنحاس في فرن التفريغ: التقنيات والتطبيقات والمزايا

- هندسة الفراغ: تحقيق الكمال المعدني في الفراغ