اعتبارات درجة الحرارة

درجات حرارة التشغيل القصوى والمستمرة

عند اختيار فرن أنبوبي للتجارب المعملية الخاصة بك، من الضروري التأكد من أن نطاق درجة الحرارة يتماشى بدقة مع أعلى متطلبات درجة الحرارة الخاصة بك. وهذا لا يتضمن فقط تحديد درجة الحرارة القصوى التي يمكن للفرن تحقيقها ولكن أيضًا فهم قدرته على الحفاظ على درجة الحرارة هذه باستمرار على مدى فترات طويلة.

مقاييس درجة الحرارة الرئيسية

- درجة الحرارة القصوى: هذا هو الحد الأعلى لنطاق درجة الحرارة التي يمكن أن يصل إليها الفرن. من الضروري اختيار الفرن الذي تتجاوز درجة حرارته القصوى احتياجات درجة الحرارة القصوى لتجربتك.

- درجة حرارة التشغيل المستمر: يشير هذا إلى درجة الحرارة التي يمكن أن يعمل عندها الفرن دون انقطاع لمدة طويلة. وهي ضرورية للتجارب التي تتطلب دورات تسخين مطولة.

أهمية نطاق درجة الحرارة

يؤثر نطاق درجة حرارة الفرن بشكل مباشر على ملاءمته لمختلف التطبيقات. على سبيل المثال، قد يكون الفرن ذو قدرة درجة حرارة قصوى أعلى ضروريًا لعمليات التوليف أو التلدين بدرجة حرارة عالية. وعلى العكس من ذلك، بالنسبة للتجارب التي تنطوي على نطاقات درجات حرارة منخفضة، قد يكون الفرن ذو درجة الحرارة القصوى الأكثر تواضعًا ولكن مع ثبات ممتاز في درجة الحرارة أكثر ملاءمة.

اعتبارات عملية

عند تقييم الأفران، يجب مراعاة الجوانب العملية التالية:

- انتظام درجة الحرارة: التأكد من أن الفرن يمكن أن يحافظ على توزيع موحد لدرجة الحرارة عبر منطقة العينة، وهو أمر بالغ الأهمية لتحقيق نتائج تجريبية متسقة.

- الكفاءة الحرارية: ابحث عن الأفران التي توفر كفاءة حرارية عالية لتقليل استهلاك الطاقة وتكاليف التشغيل.

من خلال اختيار الفرن بعناية بناءً على اعتبارات درجة الحرارة هذه، يمكنك ضمان إجراء تجاربك المعملية في ظروف مثالية، مما يؤدي إلى نتائج موثوقة وقابلة للتكرار.

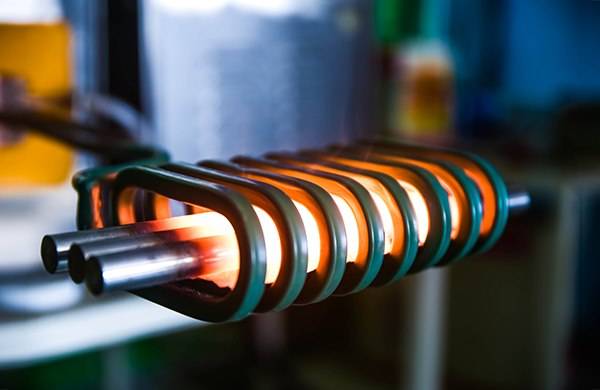

عناصر التسخين

تلعب عناصر التسخين المختلفة دورًا حاسمًا في تحديد درجة حرارة التشغيل القصوى للفرن، ولكل منها خصائصه وقيوده الفريدة. إن اختيار عنصر التسخين ليس مجرد مسألة تفضيل بل هو قرار حاسم يتأثر بالمتطلبات المحددة للإعداد التجريبي.

خيارات عناصر التسخين الرئيسية

- سبائك الحديد والكروم والصلب: تشتهر هذه السبائك بمقاومتها الممتازة للأكسدة في درجات الحرارة المرتفعة، مما يجعلها مناسبة للتطبيقات التي تتطلب التعرض المستمر للحرارة.

- سبائك Ni-Cr-Al: على غرار Fe-Cr-Al، توفر هذه السبائك مقاومة عالية ومتانة عالية، وغالبًا ما تستخدم في البيئات التي تتطلب تحكمًا دقيقًا في درجة الحرارة.

- كربيد السيليكون: تشتهر عناصر كربيد السيليكون بثباتها في درجات الحرارة العالية ومقاومتها للصدمات الحرارية، وهي مثالية للأفران التي تعمل في درجات حرارة عالية.

- MoSi2 (موليبدينوم ثنائي السيليكون): تتميز هذه المادة بقدرتها على تشكيل طبقة واقية من السيليكا في درجات الحرارة العالية، مما يمنع المزيد من الأكسدة ويضمن طول العمر.

الاعتبارات المادية

تعتبر مادة عنصر التسخين أساسية في تحديد أدائه. على سبيل المثالالنيتروم، وهي سبيكة شائعة تحتوي على 80% نيكل و20% كروم، تُستخدم على نطاق واسع بسبب مقاومتها العالية وتكوين طبقة واقية من أكسيد الكروم عند التسخين الأولي. تمنع هذه الطبقة المزيد من الأكسدة، وبالتالي تطيل عمر العنصر.

المقطع العرضي والقطر

يؤثر المقطع العرضي وقطر عنصر التسخين بشكل كبير على مقاومته، وبالتالي على كمية الحرارة المتولدة. بشكل عام، يؤدي المقطع العرضي الأكبر إلى مقاومة أقل، مما يستلزم أقطارًا أكبر للعناصر التي تعمل في درجات حرارة أعلى. على سبيل المثال، قد تستخدم العناصر في التطبيقات ذات الطاقة المنخفضة شرائط صغيرة أو أسلاك ذات قطر دقيق، في حين قد تتطلب التطبيقات ذات درجات الحرارة العالية عناصر بأقطار تتراوح بين 1/4″ إلى 1/2″ (6.35 إلى 12.7 مم).

التطبيقات والتحديات

في الأفران المتخصصة مثل أفران الكربنة الداخلية وأفران التفريغ، وخاصة أنظمة الكربنة منخفضة الضغط (LPC)، تواجه عناصر التسخين تحديات فريدة من نوعها. يجب أن يراعي التصميم بعناية مرور العناصر من خلال العزل والهياكل الفولاذية إلى الوصلات الخارجية، مما يضمن الأداء الأمثل وطول العمر.

من خلال فهم هذه الفروق الدقيقة، يمكن للباحثين اتخاذ قرارات مستنيرة عند اختيار عناصر التسخين لأفرانهم الأنبوبية، مما يضمن الكفاءة والموثوقية في تجاربهم المعملية.

حجم العينة واختيار البوتقة

أنواع البوتقات

يعد اختيار البوتقة المناسبة أمرًا حاسمًا لضمان نجاح عملية المعالجة الحرارية الخاصة بك، حيث أن كل نوع مصمم لتحمل نطاقات درجات حرارة وبيئات كيميائية محددة. فبوتقات الكوارتز، على سبيل المثال، مثالية للتطبيقات التي تتطلب درجات حرارة تصل إلى 1200 درجة مئوية. تُصنع هذه البوتقات من الكوارتز عالي النقاء، والذي يوفر مقاومة ممتازة للصدمات الحرارية والحد الأدنى من التلوث.

من ناحية أخرى، يمكن لبوتقات الألومينا التعامل مع درجات حرارة تصل إلى 1800 درجة مئوية، مما يجعلها مناسبة للتطبيقات الأكثر تطلبًا. تشتهر الألومينا، أو أكسيد الألومنيوم، بنقطة انصهارها العالية ومقاومتها الممتازة للصدمات الحرارية والتآكل الكيميائي. وهذا يجعلها الخيار المفضل للعمليات ذات درجات الحرارة العالية حيث تكون المتانة وطول العمر أمرًا بالغ الأهمية.

| نوع البوتقة | نطاق درجة الحرارة المناسبة | الخصائص الرئيسية |

|---|---|---|

| الكوارتز | حتى 1200 درجة مئوية | مقاومة عالية للصدمات الحرارية، الحد الأدنى من التلوث |

| الألومينا | حتى 1800 درجة مئوية | درجة انصهار عالية، مقاومة ممتازة للصدمات الحرارية والتآكل الكيميائي |

بالإضافة إلى هذين النوعين الأساسيين، هناك العديد من البوتقات المتخصصة المصممة لتطبيقات محددة. على سبيل المثال، تُستخدم البوتقات الخاملة المصنوعة من مواد مثل البلاتين والزركونيوم وكربيد السيليكون في البيئات العلمية والصناعية حيث يتطلب الأمر خمولًا شديدًا لمنع أي تفاعلات كيميائية مع المحتويات. تُعد هذه البوتقات مفيدة بشكل خاص في العمليات التي يجب فيها التحكم في التلوث بشكل صارم، كما هو الحال في إنتاج المعادن عالية النقاء أو السيراميك المتقدم.

باختصار، يجب أن يسترشد اختيار البوتقة بمتطلبات درجة الحرارة المحددة والبيئة الكيميائية لعملية المعالجة الحرارية الخاصة بك. من خلال اختيار البوتقة المناسبة، يمكنك ضمان الأداء الأمثل وطول عمر المعدات الخاصة بك، مع الحفاظ على سلامة المواد الخاصة بك.

قطر أنبوب الفرن

عند اختيار قطر أنبوب الفرن، من الضروري مراعاة حجم البوتقة بعد تحميل العينة. يؤثر هذا القرار بشكل مباشر على كفاءة وفعالية عملية المعالجة الحرارية. يجب أن يكون قطر أنبوب الفرن مناسبًا لاستيعاب البوتقة دون التسبب في أي إجهاد ميكانيكي أو المساس بتوحيد التسخين.

بالنسبة للتطبيقات التي تتطلب درجات حرارة تصل إلى 1200 درجة مئوية، فإن أنابيب الكوارتز هي الخيار المفضل. يشتهر الكوارتز بثباته الحراري الممتاز ومقاومته للصدمات الحرارية، مما يجعله مثاليًا للبيئات ذات درجات الحرارة العالية. وعلاوة على ذلك، توفر أنابيب الكوارتز شفافية بصرية ممتازة، والتي يمكن أن تكون مفيدة لمراقبة عملية التسخين من خلال الفحص البصري أو أجهزة الاستشعار البصرية.

بالنسبة لتطبيقات درجات الحرارة العالية، تكون أنابيب الفولاذ المقاوم للصدأ أكثر ملاءمة. يوفر الفولاذ المقاوم للصدأ قوة ومتانة فائقة في درجات الحرارة المرتفعة، مما يجعله قادرًا على التعامل مع عمليات المعالجة الحرارية التي تتجاوز 1200 درجة مئوية. بالإضافة إلى ذلك، تكون أنابيب الفولاذ المقاوم للصدأ أقل عرضة للتشوه الميكانيكي في ظروف درجات الحرارة المرتفعة، مما يضمن سلامة إعداد الفرن.

| المواد | نطاق درجة الحرارة المناسبة | الميزات الرئيسية |

|---|---|---|

| الكوارتز | حتى 1200 درجة مئوية | ثبات حراري ممتاز، ومقاومة للصدمات الحرارية، وشفافية بصرية |

| الفولاذ المقاوم للصدأ | فوق 1200 درجة مئوية | قوة فائقة ومتانة وأقل عرضة للتشوه الميكانيكي |

إن اختيار المادة المناسبة لأنبوب الفرن لا يتعلق فقط بمقاومة درجات الحرارة؛ بل يتضمن أيضًا النظر في التوافق الكيميائي مع العينة ومادة البوتقة. على سبيل المثال، قد تتفاعل بعض العينات مع الكوارتز أو الفولاذ المقاوم للصدأ، مما يستلزم استخدام مواد بديلة مثل أنابيب الألومينا أو الجرافيت.

باختصار، يجب أن يعتمد اختيار قطر أنبوب الفرن والمواد المستخدمة على تقييم دقيق لحجم العينة ونطاق درجة الحرارة المطلوبة والخصائص المحددة للمواد المستخدمة. وهذا يضمن تشغيل الفرن بكفاءة وأمان، وتقديم نتائج متسقة وموثوقة.

اعتبارات منطقة درجة الحرارة

أفران المنطقة الواحدة مقابل الأفران متعددة درجات الحرارة

عند اختيار فرن أنبوبي للاستخدام المختبري، فإن أحد القرارات الحاسمة هو ما إذا كان سيتم اختيار فرن منطقة درجة حرارة واحدة أو فرن متعدد درجات الحرارة. ويتوقف هذا الاختيار على المتطلبات التجريبية المحددة ومدى تعقيد تدرجات الحرارة المطلوبة.

توفر أفران المناطق متعددة درجات الحرارة العديد من المزايا مقارنة بنظيراتها أحادية المنطقة. أولاً، توفرمناطق درجة حرارة ثابتة أطولوهي ضرورية للتجارب التي تتطلب فترات طويلة من التسخين المنتظم. تضمن هذه المناطق بقاء العينة ضمن نطاق درجة حرارة ضيق، عادةً بتغيرات أقل من ±1 درجة مئوية، وبالتالي الحفاظ على الاتساق طوال العملية.

علاوة على ذلك، فإن أفران المناطق متعددة درجات الحرارة مجهزة للتعامل معتدرجات درجة حرارة أكثر تعقيدًا. هذه القدرة مفيدة بشكل خاص للتجارب التي تنطوي على ظروف درجات حرارة متفاوتة على طول أنبوب الفرن. على سبيل المثال، قد تتطلب بعض المواد معالجة حرارية مختلفة في مراحل مختلفة، ويمكن للفرن متعدد المناطق أن يستوعب هذه الاحتياجات المتنوعة من خلال التحكم بشكل مستقل في درجة حرارة كل منطقة.

وعلى النقيض من ذلك، فإن أفران المنطقة الواحدة تكون أبسط وغالبًا ما تكون أكثر فعالية من حيث التكلفة، مما يجعلها مناسبة للتجارب التي لا تتطلب إدارة درجة الحرارة المتطورة التي توفرها النماذج متعددة المناطق. ومع ذلك، فهي محدودة من حيث قدرتها على توفير تدفئة موحدة على مسافات طويلة أو إدارة ملفات تعريف درجة الحرارة المعقدة.

لذلك، يجب أن يسترشد الاختيار بين الأفران أحادية ومتعددة المناطق بدرجات الحرارة بالمتطلبات المحددة للتجربة، مع كون النماذج متعددة المناطق الخيار المفضل لتلك التي تتطلب تحكمًا دقيقًا ومعقدًا في درجة الحرارة.

دور مناطق درجة الحرارة الثابتة

تلعب مناطق درجة الحرارة الثابتة دورًا محوريًا في الحفاظ على سلامة واتساق النتائج التجريبية داخل الفرن الأنبوبي. يتم تصميم هذه المناطق بدقة لتوفير تسخين موحد عبر العينة بأكملها، مما يضمن أن تكون الاختلافات في درجات الحرارة في حدها الأدنى. وعادةً ما يتم الحفاظ على الاختلافات في درجات الحرارة داخل هذه المناطق عند أقل من ±1 درجة مئوية، وهو أمر بالغ الأهمية للتجارب التي تتطلب تحكمًا حراريًا دقيقًا.

على سبيل المثال، في علم المواد، حيث يمكن أن تتغير خصائص المواد بشكل كبير بسبب التقلبات الطفيفة في درجات الحرارة، لا غنى عن التوحيد الذي توفره مناطق درجات الحرارة الثابتة. وتتحقق هذه الدقة من خلال عناصر التسخين المتقدمة وأنظمة التحكم في درجة الحرارة المتطورة التي تراقب درجة الحرارة وتضبطها في الوقت الفعلي.

وعلاوة على ذلك، في تطبيقات مثل نمو البلورات أو ترسيب البخار الكيميائي، حيث تكون العملية حساسة للغاية لتدرجات درجة الحرارة، يصبح استخدام أفران متعددة المناطق الحرارية أمرًا ضروريًا. وتوفر هذه الأفران مناطق درجة حرارة ثابتة ممتدة، مما يسمح بمناطق درجة حرارة ثابتة ممتدة، مما يسمح بتكوين ملامح درجة حرارة أكثر تعقيدًا يمكنها محاكاة الظروف التجريبية المختلفة. هذه القدرة لا تعزز فقط من تعدد استخدامات الفرن بل توسع أيضًا نطاق التجارب التي يمكن إجراؤها بدقة عالية وقابلية للتكرار.

وظائف الفرن

الأنظمة الأساسية والمتقدمة

عند اختيار فرن أنبوبي لمختبرك، لديك الخيار للاختيار بين الأنظمة الأساسية والمتقدمة، كل منها مصمم خصيصًا لتلبية الاحتياجات التجريبية المحددة. توفر الأفران الأنبوبية الأساسية أداءً موثوقًا لعمليات التسخين والتلدين العامة، مما يجعلها خيارًا فعالاً من حيث التكلفة للعديد من التطبيقات. ومع ذلك، بالنسبة للمعالجات الأكثر تخصصًا، توفر الأنظمة المتقدمة قدرات محسنة يمكن أن تؤثر بشكل كبير على النتائج التجريبية.

على سبيل المثال، صُممت أنظمة الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) لنمو الجرافين، وهي مادة معروفة بخصائصها الكهربائية والحرارية الاستثنائية. وتستخدم هذه الأنظمة البلازما لتعزيز عملية الترسيب، مما يسمح بالتحكم الدقيق في خصائص المادة.

الأفران الأنبوبية العمودية هي خيار متقدم آخر، وهي مناسبة بشكل خاص لعمليات التبريد. توفر هذه الأفران نقل حراري فعال ومعدلات تبريد سريعة، وهو أمر بالغ الأهمية لتحقيق التغييرات البنيوية المجهرية المطلوبة في مواد مثل الفولاذ.

توفر أفران الضغط العالي وأفران التفريغ تنوعًا إضافيًا، مما يتيح معالجات متخصصة تتطلب أجواءً محكومة. يمكن لهذه الأنظمة التعامل مع الظروف القاسية، مما يجعلها مثالية للتجارب التي تنطوي على التوليف عالي الضغط أو التلدين بالتفريغ أو دراسة المواد في بيئات منخفضة الأكسجين.

| نوع النظام | التطبيق | الميزات الرئيسية |

|---|---|---|

| الأفران الأنبوبية الأساسية | التسخين العام، التلدين | أداء موثوق وفعال من حيث التكلفة |

| أنظمة PECVD | نمو الجرافين | ترسيب معزز بالبلازما، تحكم دقيق في الخصائص |

| أفران الأنابيب العمودية | التبريد | نقل الحرارة بكفاءة، ومعدلات تبريد سريعة |

| أفران الضغط العالي/التفريغ الهوائي | معالجات متخصصة (التوليف عالي الضغط، التلدين بالتفريغ) | التحكم في الأجواء، والتعامل مع الظروف القاسية |

من خلال فهم القدرات الفريدة لهذه الأنظمة، يمكنك اتخاذ قرار مستنير يتماشى مع متطلباتك التجريبية وأهدافك البحثية.

القدرات الخاصة

عند اختيار فرن أنبوبي للاستخدام المختبري، من الضروري النظر في النماذج المجهزة بميزات متخصصة تلبي الاحتياجات التجريبية الفريدة. إحدى هذه الميزات هيالفرن الأنبوبي الدوارالذي يضمن معالجة حرارية موحدة من خلال تدوير العينة باستمرار داخل الفرن. يساعد هذا الدوران في تحقيق توزيع متجانس لدرجات الحرارة، وهو أمر بالغ الأهمية للتجارب التي تتطلب تحكمًا حراريًا دقيقًا.

هناك قدرة متخصصة أخرى يجب البحث عنها وهي الأفران المصممة من أجلالمعالجة بالهيدروجين. هذه النماذج مصممة للتعامل مع البيئات الغنية بالهيدروجين، مما يجعلها مثالية للتطبيقات في علم المواد حيث تكون عمليات الهدرجة حاسمة. بالإضافة إلى ذلك، هناك أفران مصممة خصيصًا من أجلدراسات التآكل في درجات الحرارة العالية. صُممت هذه الوحدات لتتحمل وتحاكي الظروف القاسية التي تسبب تدهور المواد، مما يوفر رؤى قيمة حول متانة وأداء المواد المختلفة تحت الضغوط الحرارية والكيميائية الشديدة.

من خلال اختيار فرن بهذه القدرات الخاصة، يمكن للباحثين التأكد من أن إعداداتهم التجريبية ليست قوية فحسب، بل مصممة أيضًا لتلبية المتطلبات المحددة لمشاريعهم. ويعزز هذا المستوى من التخصيص دقة النتائج وموثوقيتها، مما يساهم في نهاية المطاف في تحقيق اكتشافات علمية أكثر جدوى وتأثيرًا.

اختيار مضخة التفريغ

أنظمة التفريغ المنخفض

عند اختيار مضخة تفريغ الهواء لأنظمة التفريغ المنخفض، من الضروري التأكد من أن المضخة المختارة متوافقة تمامًا مع متطلبات تشغيل الفرن. ويمتد التوافق إلى ما هو أبعد من مجرد مستويات الضغط؛ فهو يشمل اعتبارات معدل التدفق وسرعة الضخ والقدرة على التعامل مع الغازات أو الأبخرة المحددة التي قد ينتجها الفرن أثناء التشغيل.

على سبيل المثال، غالبًا ما تكون مضخة الريشة الدوارة مفضلة لتطبيقات التفريغ المنخفضة نظرًا لقدرتها على الحفاظ على مستوى تفريغ ثابت أثناء التشغيل المستمر. تشتهر هذه المضخات بموثوقيتها وانخفاض مستوى الصيانة، مما يجعلها مثالية لإعدادات المختبرات حيث يكون وقت التعطل مكلفًا.

بالإضافة إلى ذلك، يجب أن يتماشى اختيار مضخة التفريغ مع التصميم العام للفرن والمواد التي تتم معالجتها. على سبيل المثال، إذا تم استخدام الفرن للتجارب التي تنطوي على مركبات عضوية متطايرة، فقد تكون المضخة المزودة بصابورة غاز مدمجة ضرورية لمنع التكثيف والتلف اللاحق لآلية المضخة.

وباختصار، يعد اختيار مضخة تفريغ الهواء لأنظمة التفريغ المنخفضة عملية دقيقة تتطلب دراسة دقيقة لكل من المعلمات التشغيلية للفرن والمتطلبات المحددة للتجارب التي يتم إجراؤها. من خلال ضمان التوافق والوظائف، يمكن للمختبرات تحسين أنظمة التفريغ الخاصة بها لتحقيق الكفاءة وطول العمر.

المنتجات ذات الصلة

- فرن أنبوبي معملي متعدد المناطق

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن أنبوب دوار مائل فراغي للمختبر فرن أنبوب دوار