أساسيات ترسيب البخار الكيميائي (CVD)

المبادئ الأساسية وأمثلة

الترسيب الكيميائي للبخار الكيميائي (CVD) هو تقنية أساسية في صناعة أشباه الموصلات، مما يتيح الترسيب الدقيق للمواد على أسطح الرقائق. تتضمن هذه العملية تحويل المواد الخام الغازية إلى أغشية صلبة من خلال تفاعلات كيميائية. المبدأ الأساسي هو أن المواد المتفاعلة، في حالتها الغازية، يتم إدخالها في مفاعل حيث تخضع لسلسلة من التفاعلات المعقدة. وتؤدي هذه التفاعلات إلى تكوين مادة جديدة تترسب بشكل منتظم على سطح الركيزة.

ومن أكثر الأمثلة التوضيحية على عملية التفريغ القابل للذوبان بالقنوات CVD تشكيل طبقة من نيتريد السيليكون (Si₃N₄N). وتبدأ هذه العملية بإدخال غازات السيلان (SiH₄) والنيتروجين (N₂) في المفاعل. وتحت ظروف درجة حرارة وضغط مضبوطة، تتفاعل هذه الغازات لتكوين طبقة من نيتريد السيليكون. وهذا الفيلم مهم للغاية في تصنيع أشباه الموصلات لخصائصه العازلة وقدرته على حماية الطبقات الأساسية من الملوثات البيئية.

| المفاعل | المنتج | الاستخدام |

|---|---|---|

| SiH₄ + N₂ | Si₃N₄N₄ | طبقة عازلة، حاجز |

يمتد تعدد استخدامات تقنية CVD إلى ما هو أبعد من نيتريد السيليكون، ليشمل مجموعة واسعة من المواد والتطبيقات. فعلى سبيل المثال، يعتمد ترسيب الأغشية المعدنية للوصلات البينية، وإنشاء طبقات عازلة للمكثفات، وتشكيل طبقات واقية للمكونات الميكانيكية، كلها تعتمد على تقنيات CVD. ويتطلب كل تطبيق نهجًا مصممًا حسب الطلب، وتعديل المعلمات مثل درجة الحرارة والضغط وتكوين الغاز لتحقيق خصائص الفيلم المطلوبة.

في جوهرها، لا تُعد تقنية CVD مجرد تقنية ترسيب بل هي عملية متطورة تربط بين الكيمياء والهندسة، وتقدم حلولاً للتحديات المعقدة لعلوم المواد الحديثة وتكنولوجيا أشباه الموصلات.

أنواع تقنيات الترسيب الكيميائي بالترسيب القابل للطبع

يشمل الترسيب الكيميائي للبخار (CVD) مجموعة متنوعة من العمليات المصممة لتلبية احتياجات تطبيقات محددة. وتشمل هذه العمليات ما يلي:

- ترسيب البخار الكيميائي بالضغط الجوي (APCVD): تعمل عند الضغط الجوي، مما يجعلها طريقة فعالة من حيث التكلفة للتطبيقات واسعة النطاق.

- الترسيب الكيميائي بالبخار الكيميائي منخفض الضغط (LPCVD): يتم إجراؤه تحت ضغط منخفض، مما يعزز معدلات نقل الكتلة وتوحيد الأغشية، ويستخدم على نطاق واسع في تصنيع أشباه الموصلات.

- ترسيب البخار الكيميائي العضوي المعدني (MOCVD): يستخدم المركبات العضوية والهيدريدات كمواد مصدر، وهو مثالي لزراعة مجموعة متنوعة من مواد أشباه الموصلات والهياكل غير المتجانسة.

- ترسيب البخار الكيميائي بمساعدة البلازما (PACVD) أو ترسيب البخار الكيميائي المعزز بالبلازما (PECVD): يعزز النشاط الكيميائي من خلال البلازما ذات درجة الحرارة المنخفضة، مما يتيح الترسيب في درجات حرارة منخفضة وتحسين خصائص الفيلم.

- ترسيب البخار الكيميائي بالليزر (LCVD): يستثير تفاعلات طور البخار الكيميائي باستخدام طاقة فوتون الليزر، مما يقلل من درجة حرارة الركيزة ويمنع التلف.

- ترسيب البخار الكيميائي الضوئي (PCVD): يستخدم الطاقة الضوئية لبدء التفاعلات الكيميائية، وهو مناسب للترسيب الدقيق والمضبوط للأغشية.

- الترشيح الكيميائي بالبخار الكيميائي (CVI): يركز على تسلل الركائز المسامية مع المواد السليفة المبخرة، وتستخدم عادةً في إنتاج مركبات السيراميك.

- الاستنشاق بالحزمة الكيميائية (CBE): يستخدم الحزم الجزيئية لترسيب المواد، مما يوفر دقة عالية وتحكمًا في خصائص الفيلم.

ومع التقدم التكنولوجي، ظهرت تقنيات متخصصة في مجال التفريغ القابل للتبريد القابل للتبريد (CVD)، كل منها مصمم خصيصًا لتطبيقات محددة، مما يضمن تعدد الاستخدامات والكفاءة في علوم المواد وصناعات أشباه الموصلات.

تقنيات CVD المتقدمة

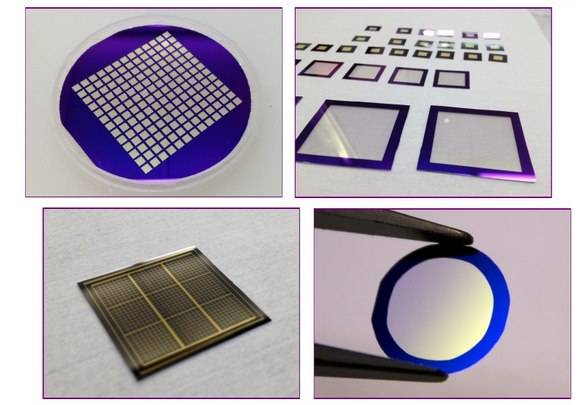

ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)

يمثل ترسيب البخار الكيميائي المحسّن بالبلازما (PECVD) تقدماً كبيراً في مجال ترسيب البخار الكيميائي. وخلافًا للطرق التقليدية للترسيب الكيميائي القابل للتفريغ القابل للتبريد باستخدام السيرة الذاتية التقليدية، يستفيد الترسيب الكيميائي المعزز بالبخار الكيميائي من قوة البلازما ذات درجة الحرارة المنخفضة لتعزيز التفاعل الكيميائي بشكل كبير. ويسمح هذا النهج المبتكر بترسيب أفلام عالية الجودة في درجات حرارة أقل بكثير من تلك التي تتطلبها التقنيات التقليدية، والتي تتراوح عادةً بين 200-400 درجة مئوية. وفي المقابل، غالبًا ما تتطلب عمليات الترسيب الكيميائي للبخار الكيميائي منخفض الضغط (LPCVD) درجات حرارة تتراوح بين 425-900 درجة مئوية، مما يجعل الترسيب الكيميائي للبخار بالتقنية الكيميائية منخفضة الضغط خيارًا أكثر كفاءة في استخدام الطاقة وأكثر ملاءمة للركيزة.

ويكمن مفتاح فعالية الترسيب الكيميائي بالبخار والتفريغ الكهرومغناطيسي PECVD في استخدامه للإلكترونات النشطة داخل البلازما، والتي تنشط عملية الترسيب دون الحاجة إلى طاقة حرارية عالية. وهذا لا يقلل من الإجهاد الحراري على الركيزة فحسب، بل يتيح أيضًا ترسيب أغشية موحدة ذات خصائص التصاق ممتازة. يعتبر PECVD مناسبًا بشكل خاص لترسيب مواد مثل نيتريد السيليكون والسيليكون غير المتبلور والسيليكون الجريزوفولفيني على مجموعة متنوعة من الركائز، بما في ذلك الزجاج البصري والسيليكون والكوارتز والفولاذ المقاوم للصدأ.

وتتجاوز فوائد تقنية PECVD مجرد خفض درجة الحرارة. فمعدلات الترسيب المحسّنة وتوحيد الفيلم المحسّن يجعلها خيارًا مثاليًا للتطبيقات التي يكون فيها التحكم الدقيق وتشكيل الفيلم عالي الجودة أمرًا بالغ الأهمية. وهذا ما يجعل من تقنية PECVD تقنية أساسية في تصنيع أشباه الموصلات وعلوم المواد، حيث تكون سلامة وأداء الأفلام المودعة أمرًا بالغ الأهمية.

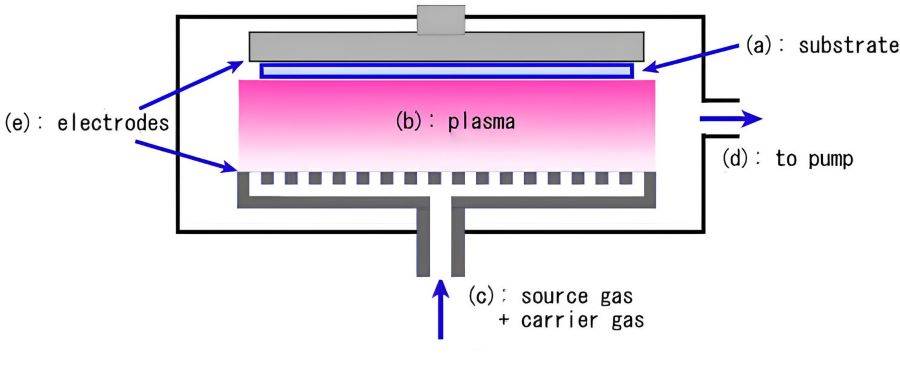

ترسيب البخار الكيميائي بالفتيل الساخن (HFCVD)

ترسيب البخار الكيميائي بالفتيل الساخن (HFCVD) هو طريقة متخصصة للترسيب الكيميائي بالبخار الكيميائي (HFCVD) تعمل في ظروف درجة حرارة عالية وضغط منخفض، وتستخدم في المقام الأول لإنتاج الأفلام الكثيفة، وخاصة أفلام الماس. تنطوي هذه العملية على التحلل الحراري للهيدروكربونات، مثل الميثان (CH₄)، في درجات حرارة مرتفعة لتوليد السلائف اللازمة لتشكيل الفيلم. وتتضمن المكونات الرئيسية لنظام التفريغ الكهروضوئي عالي الكثافة خيوطًا ساخنة مصنوعة عادةً من معادن حرارية مثل التنغستن (W) أو الرينيوم (Re) أو التنتالوم (Ta)، وركيزة مصنوعة غالبًا من السيليكون (Si).

يعمل الفتيل، الذي يتم الاحتفاظ به عند درجات حرارة تتراوح بين 2173 و2773 كلفن كمصدر أساسي للحرارة، حيث يعمل على تفتيت غازات التغذية - الهيدروجين (H₂) والميثان (CH₄) - إلى أجزاء أصغر تفاعلية. ويحدث هذا التفكك بالقرب من الفتيل الذي يتم وضعه على مسافة 2-8 مم تقريبًا فوق الركيزة المسخنة مسبقًا، والتي يتم الحفاظ عليها في درجات حرارة تتراوح بين 673 إلى 1373 كلفن. ويضمن القرب الشديد من الفتيل من الركيزة نقل الحرارة بكفاءة ويعزز تكوين أغشية كثيفة وعالية الجودة.

ويتمثل أحد الجوانب الفريدة من نوعها في تقنية HFCVD في تكوين كربيدات معدنية على سطح الفتيل. تعمل هذه الكربيدات المعدنية كمحفزات، مما يعزز تفكك الهيدروجين ويحسن الكفاءة الكلية للعملية. ومع ذلك، يؤدي هذا النشاط التحفيزي أيضًا إلى التدهور الميكانيكي للفتيل بمرور الوقت. يمكن أن تصبح الشعيرة هشة بسبب التورم والانحناء والتشقق، مما يستلزم استبدالها وصيانتها بشكل متكرر. ويعد هذا التدهور الميكانيكي عيبًا كبيرًا في طريقة HFCVD، مما يؤثر على كل من موثوقية العملية والتكلفة الإجمالية.

وعلى الرغم من هذه التحديات، فإن تقنية التفريد الكربوني الفلوروفلوروكربوني عالي الكثافة معروفة على نطاق واسع لبساطتها ومعدلات النمو السريع نسبيًا لأفلام الماس مقارنةً بطرق التفريد الكربوني القلبي CVD الأخرى. وجعلت قدرة هذه الطريقة على التحكم في ظروف العملية بسهولة من هذه الطريقة خياراً شائعاً في أبحاث وتطبيقات أفلام الماس. ومع ذلك، لا تزال مشكلة هشاشة الخيوط والتلوث تمثل مجالاً بالغ الأهمية لإجراء المزيد من الأبحاث والتطوير.

الترسيب الكيميائي للبلازما عالية الكثافة بالبخار الكيميائي (HDP-CVD)

يمثل الترسيب الكيميائي للبخار الكيميائي عالي الكثافة بالبلازما (HDP-CVD) تقدماً كبيراً في مجال تقنيات الترسيب الكيميائي للبخار. وعلى عكس طرق الترسيب الكيميائي بالبخار الكيميائي المعزز بالبلازما التقليدية (PECVD)، يستخدم الترسيب الكيميائي بالبخار الكيميائي عالي الكثافة مصدر بلازما مقترن بالحث (ICP) لتحقيق كثافات بلازما أعلى بشكل ملحوظ وجودة فائقة في درجات حرارة ترسيب أقل بكثير. ولا يقتصر هذا النهج المبتكر على تعزيز كفاءة عملية الترسيب فحسب، بل يحسّن أيضًا بشكل كبير القدرة على ملء الخنادق أو الثقوب، حتى تلك التي لها نسب عرضية عالية، دون تكوين ثقوب أو فراغات.

وتتمثل إحدى السمات البارزة في تقنية HDP-CVD في قدرتها على توفير تحكم شبه مستقل في تدفق الأيونات والطاقة. وتعد هذه القدرة ضرورية لتحسين عملية الترسيب وضمان التصاق المادة المترسبة بشكل جيد بالركيزة وملء الهياكل المعقدة بشكل متجانس. وعلاوة على ذلك، يمتد تعدد استخدامات تقنية HDP-CVD إلى ما هو أبعد من الترسيب؛ حيث يمكن تحويلها بسلاسة إلى الحفر بالبلازما التفاعلية التفاعلية بالبلازما المقترنة بالحث (ICP-RIE) لتطبيقات الحفر بالبلازما. وتعد هذه الوظيفة المزدوجة مفيدة بشكل خاص في السيناريوهات التي تتطلب قيود الميزانية أو البصمة المحدودة للنظام حلاً متعدد الوظائف.

يؤكد تطور تقنية HDP-CVD من طرق PECVD السابقة على تفوقها التكنولوجي. في حين أن تقنية PECVD كانت فعالة في ملء الفجوات الكبيرة، إلا أنها واجهت صعوبة في الهياكل الأصغر ذات النسبة الطولية العالية، مما أدى في كثير من الأحيان إلى حدوث عيوب. يعالج HDP-CVD، بفضل قدرات الترسيب والحفر المتزامن، هذه التحديات بشكل مباشر، مما يجعله الخيار المفضل لعمليات تصنيع أشباه الموصلات الحديثة.

وباختصار، تبرز تقنية HDP-CVD كتقنية متطورة في مجال التفريغ بالتقنية CVD، حيث توفر تحكمًا محسنًا في البلازما وقدرات تعبئة محسنة وإمكانيات تطبيقية متعددة الاستخدامات، وكل ذلك أثناء التشغيل في درجات حرارة منخفضة. وتساهم قدرتها على الانتقال بين عمليات الترسيب والحفر في ترسيخ دورها كأداة محورية في تصنيع أشباه الموصلات المتقدمة.

الترسيب الكيميائي بالبخار بالبلازما بالموجات الدقيقة (MPCVD)

تشتهر طريقة الترسيب الكيميائي بالبخار بالبلازما بالموجات الدقيقة (MPCVD) بقدرتها على إنتاج أغشية صلبة عالية الجودة والماس أحادي البلورة كبير الحجم. وتستفيد هذه الطريقة من طاقة الموجات الكهرومغناطيسية، وتحديداً إشعاع الموجات الميكروية، لإثارة الغازات التفاعلية داخل غرفة المفاعل. وتؤدي هذه العملية إلى تكوين بلازما نقية، وهي حالة من المادة تتكون من خليط من الإلكترونات والأيونات الذرية والأيونات الجزيئية والذرات المحايدة والجزيئات والأجزاء الجزيئية في حالتيها الأرضية والمثارة.

وتتميز البلازما المتولدة من خلال تقنية MPCVD بكثافة الإلكترونات العالية في المركز، والتي تتناقص تدريجيًا كلما ابتعدنا عن القلب. والآلية الأساسية لتوليد السلائف/الشظايا الغازية التفاعلية في البلازما هي التفكك بالتأثير الإلكتروني. وتنطوي هذه العملية على امتصاص الإلكترونات للطاقة من المجال الكهربائي المتذبذب لإشعاع الموجات الصغرية، حيث تصل درجة الحرارة إلى 5273 كلفن بينما تظل درجة حرارة الغاز (الأنواع المتعادلة) حوالي 1073 كلفن في طرق التخليق منخفضة الضغط.

وتساعد بيئة البلازما الناتجة عن تقنية MPCVD بشكل خاص على ترسيب الماس. فهي تحتوي على أنواع كربونية تفاعلية وفائض من الهيدروجين الذري/الجزيئي بالقرب من الركائز المناسبة، مما يوفر بيئة مثالية لتشكيل أغشية الماس. ترددات الميكروويف الأكثر استخدامًا لهذه الطريقة هي 2.45 جيجاهرتز و915 ميجاهرتز، وهي ترددات محسّنة لتوليد البلازما بكفاءة وترسيب الأغشية اللاحقة.

ترسيب البخار الكيميائي بالتفريغ الفائق الفراغ (UHV/CVD)

الترسيب الكيميائي بالبخار الكيميائي الفائق التفريغ الفائق (UHV/CVD) هو تقنية متطورة لترسيب البخار الكيميائي في ظروف تفريغ فائقة الارتفاع، عادةً ما تكون أقل من 10^-6 باسكال (10^-8 تور). وهذه الطريقة بارعة بشكل خاص في ترسيب الأغشية البلورية دون البلورية عالية الجودة دون الميكرون، مما يجعلها لا غنى عنها للتطبيقات في المواد النانوية والأجهزة عالية التردد القائمة على السيليكون عالية السرعة.

وفي عملية التفريغ الكهروضوئي فوق البنفسجي الفائق/التفريغ الكهروضوئي بالتبريد الكهروضوئي فوق البنفسجي يتفاعل واحد أو أكثر من السلائف المتطايرة مع الركيزة في ظل ظروف التفريغ الشديد هذه، مما يؤدي إلى تفاعل أو تحلل على سطح الركيزة ينتج عنه تكوين رواسب. ويضمن التدفق الجزيئي الذي يتحقق في هذه التقنية تقليل كيمياء الطور الغازي إلى الحد الأدنى، وهو أمر بالغ الأهمية لترسيب الأغشية الرقيقة أحادية البلورة النشطة كيميائيًا.

وتتمثل إحدى السمات البارزة لتقنية UHV/CVD في قدرتها على إنتاج الجرافين، وهي مادة معروفة بخصائصها الكهربائية والميكانيكية الاستثنائية. وخلافًا للطرق التقليدية لتبخير الطور فوق البنفسجي التقليدي باستخدام تقنية UHV/CVD، تستخدم هذه الطريقة ظروف نمو منخفضة الضغط ومنخفضة الحرارة. ويخفف هذا النهج بشكل فعال من انتشار الحالة الصلبة لمصادر المنشطات ويمنع النمو ثلاثي الأبعاد للأفلام الفوقية.

وتؤدي بيئة التفريغ الفائق في مفاعل UHV/CVD دورًا محوريًا في منع أكسدة سطح الركيزة السيليكونية. ومن خلال التقليل من دمج الشوائب الناتجة عن غاز التفاعل في الفيلم النامي، يضمن التفريغ الفائق فوق العالي جداً/التفريغ بالتبريد الكهروضوئي ترسيب أفلام ذات نقاء وسلامة هيكلية فائقة.

| الميزة | ميزة UHV/CVD |

|---|---|

| مستوى التفريغ | <10^-6 باسكال (10^-8 تور) |

| ظروف النمو | ضغط منخفض، ودرجة حرارة منخفضة |

| جودة الفيلم | أغشية بلورية تحت البلورية عالية الجودة دون الميكرون |

| حماية السطح | يمنع أكسدة السطح وتضخيم الشوائب |

| الاستخدام | المواد ذات البنية النانوية والأجهزة عالية السرعة عالية التردد |

أصبحت تقنية الترسيب الكيميائي فوق البنفسجي عالي الضغط/التفريغ الكهروضوئي فوق البنفسجي الذي تم تطويره في أواخر الثمانينيات حجر الزاوية في تصنيع المواد والأجهزة المتقدمة، خاصة تلك التي تتطلب نقاءً ودقة هيكلية استثنائية.

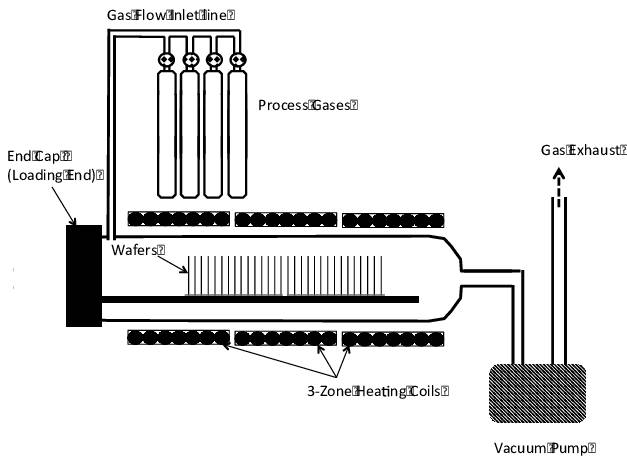

ترسيب البخار الكيميائي منخفض الضغط (LPCVD)

الترسيب الكيميائي للبخار الكيميائي منخفض الضغط (LPCVD) هو تقنية متطورة للترسيب الكيميائي للبخار منخفض الضغط تعمل بضغط منخفض، عادةً حوالي 133 باسكال أو أقل. وتعزز هذه الطريقة بشكل كبير معدلات نقل الكتلة داخل غرفة التفاعل، مما يؤدي إلى توحيد فائق للفيلم وتوحيد المقاومة. تعمل بيئة الضغط المنخفض على تسريع انتشار الغاز، مما يسمح بنقل أسرع للمواد المتفاعلة إلى سطح الركيزة وإزالة أسرع للشوائب والمنتجات الثانوية، وبالتالي تقليل التآكل الذاتي وتعزيز كفاءة الإنتاج الإجمالية.

وتتمثل إحدى المزايا الرئيسية للتفحيم الكهروضوئي المنخفض الكثافة في قدرته على تحقيق ترسيب غشاء عالي الجودة دون الحاجة إلى الغازات الحاملة، مما يقلل من خطر تلوث الجسيمات. وهذا يجعل من تقنية LPCVD خيارًا مثاليًا لصناعة أشباه الموصلات عالية القيمة، حيث يكون ترسيب الأغشية الرقيقة ذات الخصائص الدقيقة أمرًا بالغ الأهمية. وهذه التقنية فعالة بشكل خاص في تطبيقات مثل إنتاج المقاومات، وعوازل المكثفات، وأجهزة القياس المتناهية الصغر، والطلاءات المضادة للانعكاس.

يتم التحكم بدقة في المعلمات التشغيلية لتقنية LPCVD، بما في ذلك الضغوط التي تتراوح من 0.1 إلى 10 تور ودرجات الحرارة بين 200 إلى 800 درجة مئوية، لضمان ظروف الترسيب المثلى. ويعزز استخدام نظام توصيل السلائف المتخصص، الذي غالبًا ما يشتمل على تصميم رأس دش، من دقة وكفاءة العملية. وعن طريق تبريد رأس الدش وجدران الحجرة أثناء تسخين الركيزة، يعزز الترسيب بالترسيب الكيميائي الحراري الكيميائي بالحرارة المنخفضة تفاعلات السطح غير المتجانسة، مما يضمن أن الأفلام المترسبة تلبي المتطلبات الصارمة للتصنيع الحديث لأشباه الموصلات.

ترسيب البخار الكيميائي الحراري الكيميائي (TCVD)

ترسيب البخار الكيميائي الحراري الكيميائي (TCVD) هو تقنية متطورة تستفيد من التفاعلات الكيميائية ذات درجة الحرارة العالية لتسهيل نمو المواد في المرحلة الغازية. وتعد هذه الطريقة محورية في مختلف عمليات تركيب المواد المتقدمة، لا سيما في صناعة أشباه الموصلات. تشمل تقنية TCVD مجموعة من التقنيات المحددة، كل منها مصممة خصيصًا لتلبية متطلبات المواد وظروف النمو المختلفة.

إحدى الطرق الأساسية في تقنية TCVD هي طريقةطريقة النقل الكيميائي. في هذا النهج، تتفاعل المادة المخصصة لتكوين الأغشية الرقيقة مع مادة صلبة أو سائلة أخرى في منطقة المصدر، مما يولد مركبًا غازيًا. ثم يتم نقل هذا الغاز بعد ذلك إلى منطقة النمو، حيث يخضع لتفاعل حراري عكسي، مما يؤدي إلى ترسيب المادة المطلوبة. وتعد هذه الطريقة فعالة بشكل خاص لإنشاء أفلام عالية الجودة وموحدة.

هناك تقنية رئيسية أخرى في TCVD وهيطريقة الانحلال الحراري. تتضمن هذه الطريقة نقل المواد المتطايرة التي تحتوي على العناصر اللازمة للفيلم إلى منطقة النمو. وبمجرد وصول هذه المواد إلى هناك، تخضع هذه المواد لتفاعل تحلل حراري ينتج عنه المادة المطلوبة. وتتراوح درجة حرارة النمو في هذه العملية عادةً بين 1000-1050 درجة مئوية، مما يجعلها مناسبة للتطبيقات التي تتطلب ثباتًا في درجات الحرارة العالية وسلامة هيكلية.

تتضمن TCVD أيضًا طرقًا أخرى مثلالتفاعلات التركيبيةالتي تنطوي على تفاعلات كيميائية معقدة لإنتاج مادة الفيلم المطلوبة. يتم اختيار كل طريقة من هذه الطرق بناءً على الخصائص المحددة المطلوبة للمنتج النهائي، مثل سمك الفيلم والتوحيد والالتصاق بالركيزة.

وباختصار، تقدم تقنية TCVD مجموعة أدوات متعددة الاستخدامات لعلماء ومهندسي المواد، مما يتيح التحكم الدقيق في خصائص الأغشية الرقيقة وتحسينها من خلال التفاعلات الكيميائية ذات درجة الحرارة العالية. وهذا يجعل TCVD تقنية لا غنى عنها في البحث عن مواد متقدمة ذات خصائص مصممة خصيصًا.

ترسيب البخار الكيميائي عالي الحرارة (HTCVD)

يعد الترسيب الكيميائي للبخار الكيميائي عالي الحرارة (HTCVD) تقنية محورية لنمو بلورات كربيد السيليكون، وهي مادة مشهورة بخصائصها الاستثنائية مثل الموصلية الحرارية العالية والقوة الميكانيكية. تعمل هذه الطريقة داخل مفاعل مغلق، حيث يتم تطبيق التسخين الخارجي للحفاظ على درجات حرارة التفاعل بين 2000 درجة مئوية و2300 درجة مئوية. وتعد درجات الحرارة القصوى هذه ضرورية لبدء التفاعلات الكيميائية المعقدة اللازمة لتكوين البلورات والحفاظ عليها.

ويمكن تقسيم عملية التفريغ عالي الكثافة إلى عدة خطوات رئيسية:

-

مقدمة الغاز: يتم إدخال خليط من الغازات التفاعلية في المفاعل. وتتضمن هذه الغازات عادةً مركبات مثل السيلان (SiH₄) والبروبان (C₃H₈)، والتي تعتبر ضرورية لتكوين كربيد السيليكون.

-

تحلل الغاز: عند الوصول إلى البيئة ذات درجة الحرارة المرتفعة، تتحلل الغازات التفاعلية وتحرر ذرات السيليكون والكربون. ويُعد هذا التحلل خطوة حاسمة لأنه يوفر المكونات الأولية اللازمة لنمو البلورات.

-

التفاعل السطحي: تخضع ذرات السيليكون والكربون المتحررة لسلسلة من التفاعلات السطحية على مادة الركيزة. وتؤدي هذه التفاعلات إلى تكوين طبقة كربيد السيليكون الصلبة. تعمل الركيزة، التي غالبًا ما تكون مصنوعة من السيليكون أو الجرافيت، كقالب لنمو البلورة.

-

نمو الفيلم: مع استمرار التفاعل، ينمو فيلم كربيد السيليكون الصلب طبقة تلو الأخرى. ويضمن الإدخال المستمر للغازات التفاعلية الطازجة استمرار عملية النمو، مما يسمح بتكوين أغشية بلورية سميكة وعالية الجودة.

-

العادم والتطهير: يتم استنفاد المنتجات الثانوية للتفاعل، بما في ذلك أي غازات غير متفاعلة ومركبات متطايرة، من المفاعل. وتعد هذه الخطوة ضرورية للحفاظ على نقاء البلورة النامية ومنع تكون العيوب.

ويعتبر HTCVD مفيدًا بشكل خاص لنمو كربيد السيليكون نظرًا لقدرته على إنتاج رقائق كبيرة أحادية البلورة بأقل قدر من العيوب. وهذا يجعلها تقنية لا غنى عنها في الصناعات التي تتطلب مواد عالية الأداء، مثل إلكترونيات الطاقة والفضاء والتطبيقات ذات درجات الحرارة العالية.

ويرجع نجاح تقنية HTCVD إلى قدرتها على إدارة العمليات الديناميكية الحرارية والحركية المعقدة. لا تؤدي درجات الحرارة المرتفعة إلى دفع التفاعلات الكيميائية الضرورية فحسب، بل تعزز أيضًا انتشار الذرات على سطح الركيزة، مما يؤدي إلى تكوين هياكل بلورية منظمة جيدًا.

وباختصار، تبرز تقنية HTCVD كطريقة متفوقة لنمو بلورات كربيد السيليكون، حيث تستفيد من درجات الحرارة العالية والإدارة الدقيقة للغازات لإنتاج مواد ذات خصائص لا مثيل لها. تمتد تطبيقاتها عبر مختلف الصناعات عالية التقنية، مما يؤكد أهميتها في تطوير علوم المواد والتكنولوجيا.

ترسيب البخار الكيميائي بدرجة حرارة متوسطة (MTCVD)

ترسيب البخار الكيميائي بدرجة حرارة متوسطة (MTCVD) هو عملية متطورة تدمج مبادئ ترسيب البخار الكيميائي بدرجة حرارة عالية وتقنيات ترسيب البخار الكيميائي بدرجة حرارة متوسطة (HTCVD) وتقنيات ترسيب البخار الكيميائي بدرجة حرارة متوسطة (MTCVD) لهندسة مواد طلاء كربيد الأسمنت الفائق. وقد أثبت هذا التكامل فعاليته في تعزيز متانة وطول عمر أدوات القطع بشكل كبير، خاصة في تطبيقات القطع عالية السرعة والكفاءة العالية.

وقد عالج تطوير مواد الطلاء المتقدمة هذه تحديًا طويل الأمد في الصناعة، وهو مشكلة انخفاض عمر الأداة في ظل ظروف القوة العالية. ومن خلال الاستفادة من نقاط القوة المدمجة للتقنية الفائقة للتفريد بالتقنية العالية التقنية (HTCVD) والتقنية الفائقة بالتقنية الفائقة بالتقنية المتوسطة (MTCVD)، تمكّن المصنعون من إنشاء طلاءات تتحمل قسوة القطع الثقيل لسبائك الفولاذ والقطع الجاف وسيناريوهات المعالجة الميكانيكية الأخرى التي تتطلب الكثير من المتطلبات. وقد حظيت هذه الطفرة باهتمام واسع النطاق وتم اعتمادها الآن على نطاق واسع في صناعة أدوات الكربيد المغلفة، حيث كان تأثيرها كبيرًا بشكل ملحوظ.

تعمل عملية MTCVD نفسها في نطاق درجة حرارة محددة، تتراوح عادةً بين 700 و900 درجة مئوية، تحت ضغط تفاعل ترسيب مضبوط يتراوح بين 2X10^3 و2X10^4 باسكال. يتم التحكم في غازات التفاعل الأولية، مثل CH3CN وTiCl4 وH2، بنسبة 0.01:0.02:1، ويمكن أن تستمر عملية الترسيب من ساعة إلى 4 ساعات. ويضمن هذا التحكم الدقيق في معلمات العملية تشكيل طلاءات عالية الجودة تتسم بالمتانة والفعالية.

وباختصار، تمثل تقنية MTCVD تقدمًا كبيرًا في مجال ترسيب البخار الكيميائي، حيث تقدم حلًا قويًا لتعزيز عمر الأداة في تطبيقات القطع عالي السرعة. ويؤكد تطبيقه الناجح في الصناعة على إمكانية استمرار الابتكار والتحسين في تقنيات الطلاء.

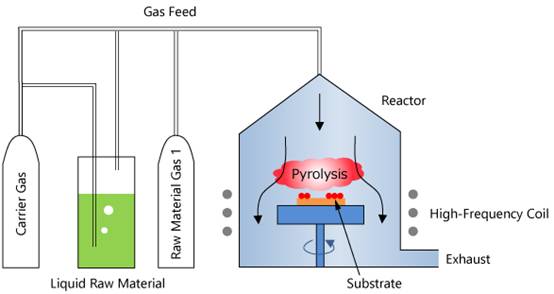

الترسيب الكيميائي للبخار الكيميائي للمركب العضوي المعدني (MOCVD)

ترسيب البخار الكيميائي للمركب العضوي المعدني الكيميائي (MOCVD)، الذي يشار إليه غالباً باسم الترسيب الكيميائي للمركب العضوي المعدني (MOVPE)، هو تقنية متطورة للنمو الفوقي في طور البخار أحدثت ثورة في صناعة أشباه الموصلات. وتستفيد هذه التقنية من استخدام مركبات عضوية من عناصر المجموعة الثالثة والثانية، إلى جانب هيدريدات عناصر المجموعة الخامسة والسادسة، كمواد أولية لنمو البلورات. ومن خلال عملية تفاعل التحلل الحراري، تخضع هذه المواد لطور البخار فوق الركيزة، مما يسهل نمو مختلف أشباه الموصلات المركبة من المجموعة الخامسة والسادسة ومحاليلها الصلبة متعددة الطبقات كمواد رقيقة أحادية البلورة.

وتتمثل إحدى السمات البارزة لطريقة MOCVD في قابليتها للتكيف، مما يجعلها مناسبة لزراعة مجموعة واسعة من مواد أشباه الموصلات والهياكل غير المتجانسة. وبالمقارنة مع طرق الترسيب الأخرى، توفر تقنية MOCVD إنتاجية أعلى، وهو عامل حاسم في إنتاج أجهزة أشباه الموصلات المركبة مثل مصابيح LED عالية السطوع (HBLEDs). وتضمن قدرة هذه التقنية على التحكم في درجة حرارة حامل/فتحة الرقاقة وسماكة الرقاقة وإجهاد الرقاقة وانحناء الرقاقة من خلال آليات التغذية الراجعة في الوقت الحقيقي إنتاج أفلام عالية الجودة ذات أداء فائق.

وتمثل تقنية MOCVD في جوهرها تقدمًا كبيرًا في النمو الفوقي في طور البخار، حيث تجمع بين الدقة والكفاءة لتلبية المتطلبات الصارمة لتصنيع أشباه الموصلات الحديثة.

ترسيب البخار الكيميائي المستحث بالليزر (LCVD)

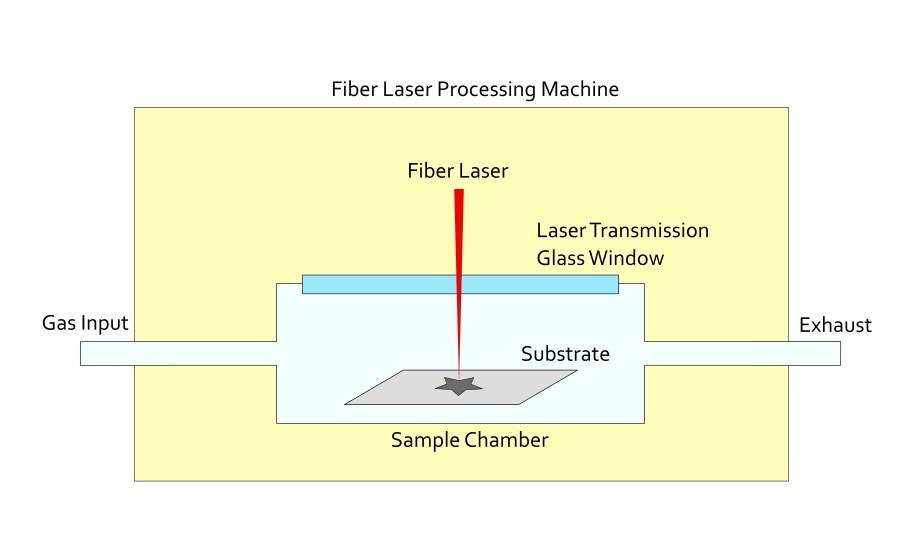

ترسيب البخار الكيميائي المستحث بالليزر (LCVD) هو تقنية متطورة تستفيد من طاقة الفوتون لشعاع الليزر لبدء تفاعلات مرحلة البخار الكيميائي وتسهيلها. وتعد هذه الطريقة مفيدة بشكل خاص لأنها تخفض درجة حرارة الركيزة بشكل كبير مقارنةً بعمليات الترسيب الكيميائي للبخار التقليدية (CVD). ومن خلال تقليل درجة الحرارة، يمنع الترسيب الكيميائي بالترسيب بالترسيب الكهرومغناطيسي المنخفض الحرارة الضرر الحراري للركيزة، مما يجعل من الممكن تصنيع أغشية رقيقة على مواد غير قادرة على تحمل درجات الحرارة العالية.

تعمل تقنية LCVD من خلال آليتين أساسيتين: التحلل الضوئي والتحلل الحراري. في عملية التفكيك الكهروضوئي الضوئي، يتم امتصاص الطاقة من شعاع الليزر المركّز بواسطة الغازات الكاشفة مما يؤدي إلى تحللها وترسب الذرات أو الجزيئات الصلبة على الركيزة. وتعتمد هذه العملية اعتمادًا كبيرًا على المادة وعادةً ما تستخدم أشعة الليزر فوق البنفسجية مثل Ar+ وArF وCRF.

ومن ناحية أخرى، تتضمن عملية التفكك الحراري بالتحلل الحراري LCVD إشعاع شعاع الليزر لمناطق محددة على الركيزة، مما يزيد من درجة الحرارة محليًا إلى درجة يحدث فيها تحلل الغاز، مما يؤدي إلى تكوين طبقة صلبة. وتستخدم هذه الطريقة عادةً ليزر الأشعة تحت الحمراء ذات الموجة المستمرة مثل CO2 وNd:YAG، مما يوفر ميزة التسخين الموضعي الذي يمكن أن يحقق دقة أدق تصل إلى 5 ميكرومتر.

يتكون نظام LCVD عادةً من غرفة مجهزة بمداخل للغازات الكاشفة. يقوم شعاع الليزر، عند تركيزه، بتفكيك هذه الغازات لتشكيل ترسبات معدنية وسيراميك على الركيزة. وتسمح الطبيعة الموضعية للتسخين بالليزر بالنمذجة والكتابة المباشرة عن طريق تحريك شعاع الليزر بالنسبة إلى الركيزة. وهذه الإمكانية مفيدة بشكل خاص لإنشاء تصميمات وهياكل معقدة، مما يوسع من تطبيقات تقنية LCVD في مختلف الصناعات.

وباختصار، يتميز تقنية LCVD بقدرتها على ترسيب الأغشية الرقيقة بأقل تأثير حراري ممكن، مما يوفر الدقة والتنوع في تركيب المواد. كما تعزز آلياته المزدوجة لعمليات التحلل الضوئي والتحلل الحراري من قابليته للتطبيق، مما يجعله أداة قيمة في كل من الأوساط البحثية والصناعية.

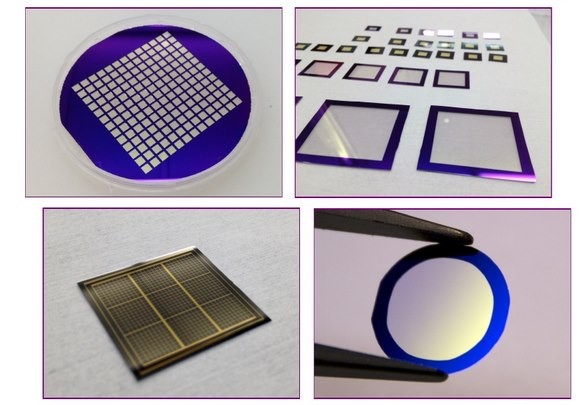

المنتجات ذات الصلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة فرن أنبوبي لترسيب البخار الكيميائي متعدد مناطق التسخين نظام حجرة ترسيب البخار الكيميائي معدات

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية