مقدمة في تقنية PECVD والبلازما

تعريف ووظيفة البلازما في الترسيب الكيميائي بالبخار المعزز بالبلازما

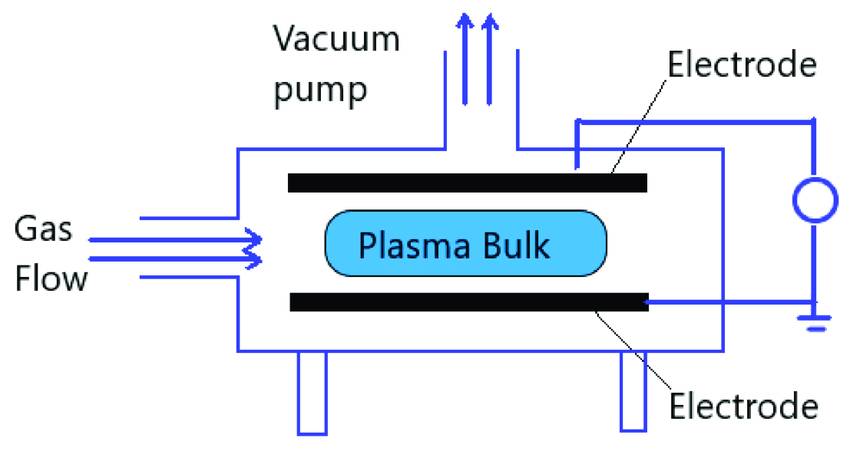

يسخّر الترسيب الكيميائي بالبخار المعزز بالبلازما (PECVD) قوة البلازما لتعزيز عملية الترسيب بشكل كبير. وعادةً ما يتم توليد البلازما، وهي غاز عالي التأين، باستخدام تيار التردد اللاسلكي (RF) أو من خلال تفريغ تيار متناوب عالي الطاقة يعمل بالإلكترون أو تيار مباشر بين قطبين متوازيين. وتعد هذه الحالة المتأينة للغاز أمرًا بالغ الأهمية لأنها توفر الطاقة اللازمة لتكثيف الحركة الحرارية لجزيئات المادة، مما يؤدي إلى تأينها وتكوين خليط معقد يضم أيونات موجبة وإلكترونات وجسيمات متعادلة.

في إعداد PECVD، لا تكون البلازما مجرد منتج ثانوي بل مشارك نشط في عملية الترسيب. ومن خلال العمل في ظروف تفريغ الهواء، وغالبًا ما يكون الضغط أقل من 0.1 تور، يسمح PECVD بترسيب الأغشية الرقيقة في درجات حرارة منخفضة نسبيًا للركيزة تتراوح بين درجة حرارة الغرفة و350 درجة مئوية. وتُعد هذه ميزة كبيرة مقارنة بطرق الترسيب الكيميائي بالبخار التقليدي (CVD)، والتي غالبًا ما تتطلب درجات حرارة أعلى لتحفيز التفاعلات الكيميائية اللازمة. وبالاستفادة من البلازما، يمكن أن يحقق الترسيب الكيميائي بالبخار الموزّع (PECVD) هذه التفاعلات في درجات حرارة منخفضة، مما يقلل من الإجهاد الحراري على الركيزة ويعزز قوة الترابط للأفلام المودعة.

ويتمثل الدور الأساسي للبلازما في تقنية PECVD في تعزيز التفاعلات الكيميائية والحفاظ عليها. وتخلق الإلكترونات داخل البلازما، التي يمكن أن تتراوح طاقاتها بين 1 و20 فولت بيئة تفاعلية للغاية. وهذه الإلكترونات الطاقية قادرة على تأيين وتفكيك معظم جزيئات الغاز، مما يشكل أنواعًا تفاعلية مثل الجذور الحرة التي يمكن أن تتفاعل مع سطح الركيزة. ويؤدي هذا التفاعل إلى تعديل سطح الركيزة وطلائه، مما يعزز كفاءة الترسيب الكلية. وبالإضافة إلى ذلك، يمكن لفوتونات الأشعة فوق البنفسجية عالية الطاقة المتولدة داخل البلازما أن تزيد من تنشيط الركيزة، مما يخلق المزيد من المواقع التفاعلية ويسهل عملية الترسيب.

هذا المزيج من التشغيل في درجات الحرارة المنخفضة وتعزيز التفاعل الفعال ومعدلات الترسيب المحسنة يجعل من تقنية PECVD تقنية متعددة الاستخدامات وقوية لترسيب الأغشية الرقيقة في مختلف التطبيقات.

مكونات نظام PECVD

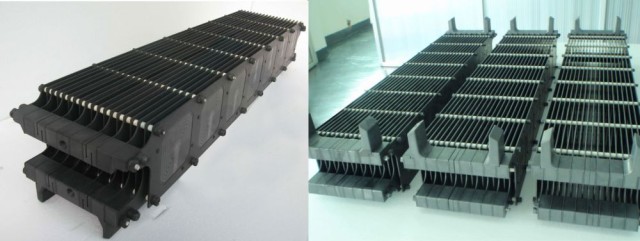

نظام PECVD هو جهاز متطور مصمم لتسهيل ترسيب الأغشية الرقيقة على الركائز من خلال سلسلة من العمليات المعقدة. يتضمن النظام في جوهره ما يليمولدات التي تستخدمقوارب الجرافيت وومثيرات بلازما عالية التردد لخلق الظروف اللازمة للتفاعلات الكيميائية. مولد البلازمامولد البلازما موضوعة بشكل استراتيجي في منتصف الصفيحة المغلفة، حيث تعمل تحتضغط منخفض وودرجات حرارة مرتفعة لبدء التفاعل والحفاظ عليه.

في التطبيقات النموذجية لأشباه الموصلات، يتم وضع الركيزة داخلحجرة ترسيب تحتوي على قطبين متوازيين: قطب أرضيقطب أرضي وقطبقطب كهربائي يعمل بالترددات اللاسلكية. يسمح هذا الإعداد بالتحكم الدقيق في التفريغ الكهربائي الذي يشعل البلازما. غازات السلائف، مثلالسيلان (SiH4) والأمونيا (NH3)غالبًا ما يتم خلطها مع غازات خاملة مثلالأرجون (Ar) أوالنيتروجين (N2) لضبط العملية. يتم إدخال هذه الغازات إلى الحجرة عن طريقتركيبات رأس الدش فوق الركيزة، مما يضمن توزيعًا متساويًا يعزز توحيد الطبقة المترسبة.

يتم إشعال البلازما بواسطةتفريغ كهربائي بين الأقطاب الكهربائية، والتي تتراوح عادةً من100 إلى 300 فولت. ويولد هذا التفريغ الطاقة الحرارية اللازمة لدفع التفاعلات الكيميائية التي تؤدي إلى نمو الفيلم. تنتشر جزيئات غاز السلائف، التي يتم تنشيطها عن طريق التصادمات مع الإلكترونات عالية الطاقة، عبر تدفق الغاز إلى الركيزة. وبمجرد وصولها إلى هناك، تتفاعل هذه الجزيئات وتمتص على سطح الركيزة لتشكل الفيلم المطلوب. وبعد ذلك تتم إزالة المنتجات الكيميائية الثانوية لهذه التفاعلات بكفاءة من الغرفة، لتكتمل عملية الترسيب.

تشترك معدات PECVD في أوجه التشابه معأنظمة الترسيب الفيزيائي للبخار (PVD)بما في ذلكغرفة,مضخات التفريغومضخات التفريغ، ونظام توزيع الغاز. ومع ذلك، تكمن اختلافات التكوين في المقام الأول فيمصدر الطاقة,وأنواع الغاز ومستويات التدفق,حساسات الضغطوالتصميم العام لأرفف الأجزاء. توفر الأنظمة الهجينة، القادرة على تنفيذ كل من PVD و PECVD، المرونة للاستفادة من نقاط القوة في كلتا العمليتين. في حين أن PVD هي عملية خط الرؤية بشكل عام، فإن PECVD تنتج طلاءات تميل إلى تغطية جميع الأسطح داخل الغرفة، مما يستلزم استراتيجيات صيانة واستخدام مختلفة بناءً على متطلبات العملية المحددة.

دور قوارب الجرافيت في عملية PECVD

التوصيل الكهربائي والحراري للجرافيت

تلعب قوارب الجرافيت دورًا محوريًا في عمليات الترسيب الكيميائي المحسّن بالبلازما بالبخار (PECVD)، ويرجع ذلك في المقام الأول إلى توصيلها الكهربائي والحراري الاستثنائي. تُمكِّن هذه الخصائص قوارب الجرافيت من إدارة التفاعلات المعقدة بكفاءة داخل نظام الترسيب الكيميائي المعزز بالبلازما المحسنة بالبخار والبخار بالتقنية (PECVD)، مما يضمن ترسيبًا دقيقًا للطلاء.

عند تطبيق جهد التيار المتردد، تُنشئ قوارب الجرافيت أقطابًا موجبة وسالبة مميزة. ويعد هذا التمايز القطبي أمرًا بالغ الأهمية لأنه يؤدي إلى ظاهرة تعرف باسم التفريغ المتوهج. أثناء التفريغ المتوهج، يتم تحويل الطاقة الكهربائية إلى طاقة حركية تعمل على تسريع حركة جزيئات الغاز. ويؤدي هذا النشاط الحركي المتزايد إلى تأين غازات السيلان (SiH4) والأمونيا (NH3)، مما يؤدي إلى تفككها إلى العناصر المكونة لها - أيونات السيليكون (Si) والنيتروجين (N).

وتعتبر الموصلية الحرارية لمراكب الجرافيت حيوية بنفس القدر. ففي ظل ظروف درجات الحرارة العالية لعملية PECVD، تعمل قوارب الجرافيت على تبديد الحرارة بكفاءة، مما يحافظ على بيئة درجة حرارة مستقرة ضرورية للتحلل المنتظم للغازات. تضمن هذه الإدارة الحرارية أن تتحد أيونات السيليكون والنيتروجين بدقة لتكوين جزيئات نيتريد السيليكون (SiNx)، والتي تترسب بعد ذلك بشكل موحد على سطح الرقاقة.

وباختصار، تُعد الموصلية الكهربائية والحرارية الفائقة لقوارب الجرافيت أساسية لنجاح عمليات التفريغ الكهروضوئي بالحرارة المنخفضة جداً. ولا تسهّل هذه الخصائص تكوين التفريغ المتوهج فحسب، بل تضمن أيضًا الترسيب الدقيق والموحد لطلاءات نيتريد السيليكون، مما يجعل قوارب الجرافيت لا غنى عنها في نظام PECVD.

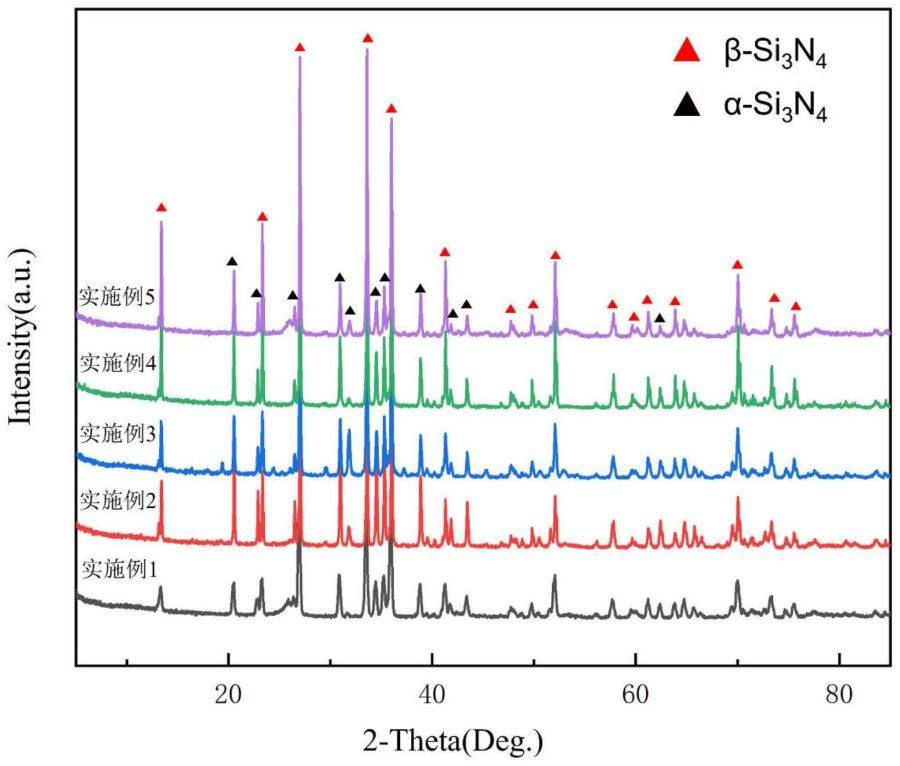

تشكيل طلاء نيتريد السيليكون

تنطوي عملية تشكيل طلاء نيتريد السيليكون (SiNx) على سطح الرقاقة على تحلل غازات السيلان (SiH4) والأمونيا (NH3) من خلال تفريغ متوهج. يعمل هذا التفريغ على تأيين الغازات، مما يؤدي إلى تكوين أيونات السيليكون (Si) والنيتروجين (N). تتحد هذه الأيونات بعد ذلك لتكوين جزيئات SiNx، والتي تترسب بعد ذلك على الرقاقة.

تاريخياً، تم إنتاج نيتريد السيليكون لأول مرة عن طريق التفاعل المباشر بين عنصر السيليكون (Si) والنيتروجين (N2) أو الأمونيا (NH3). وتنطوي هذه الطريقة، المعروفة باسم طريقة النيترة المباشرة، على تفاعل مسحوق السيليكون عالي النقاء مع النيتروجين أو الأمونيا عند درجات حرارة مرتفعة، عادةً ما تتراوح بين 1200 و1400 درجة مئوية. المعادلات الكيميائية لهذه التفاعلات هي:

- 3Si + 2N2 → Si3N4

- 3Si + 4NH3 → Si3N4 + 6H2

وينتج عن تكوين نيتريد السيليكون من خلال هذه التفاعلات مادة خزفية ذات خصائص مثل القوة العالية والكثافة المنخفضة والمقاومة الممتازة لدرجات الحرارة العالية. والوحدة البنائية لرباعي الأوجه Si3N4 هي [SiN4] 4- رباعي الأوجه [SiN4]، حيث توجد ذرات السيليكون في مراكز رباعي الأوجه، وتحتل ذرات النيتروجين مواقع الرؤوس، مما يخلق بنية شبكية ثلاثية الأبعاد.

وبالإضافة إلى طريقة النيترة المباشرة، تشمل التقنيات الأخرى لإنتاج نيتريد السيليكون طريقة السيليكا المختزلة الكربوحرارية وطرائق مختلفة للتفاعل في الطور الغازي والسائل. على سبيل المثال، تتضمن طريقة السيليكا المختزلة الكربوحرارية تفاعل ثاني أكسيد السيليكون (SiO2) مع الكربون والنيتروجين لتكوين Si3N4:

- 3SiO2 + 6C + 2N2 → Si3N4 + 6CO

وتسلط هذه الطرق المتنوعة الضوء على تنوع وأهمية نيتريد السيليكون في مختلف التطبيقات الصناعية، من المواد الحرارية إلى السيراميك المتقدم المستخدم في المعالجة الميكانيكية والفضاء والدوائر الإلكترونية.

الاستقرار الكيميائي والمتانة الكيميائية

تشتهر قوارب الجرافيت بثباتها الكيميائي الاستثنائي، مما يجعلها مثالية للبيئات القاسية التي تواجهها عملية PECVD. صُممت هذه القوارب لمقاومة التأثيرات المسببة للتآكل لغازات التفاعل والبلازما، وهي متأصلة في نظام PECVD. تُعد القدرة على مقاومة التدهور الكيميائي أمرًا بالغ الأهمية، حيث إن أي خلل في سلامة المواد يمكن أن يؤدي إلى تلوث أو فشل في عملية الترسيب.

وعلاوة على ذلك، تُظهر قوارب الجرافيت ثباتًا ملحوظًا في ظل ظروف درجات الحرارة العالية التي تُعد سمة مميزة لعملية PECVD. وغالبًا ما تتجاوز درجات حرارة التشغيل 400 درجة مئوية، ويضمن الثبات الحراري للجرافيت أن تحافظ القوارب على سلامتها الهيكلية والكيميائية طوال فترات التعرض الطويلة هذه. هذه المتانة ليست ضرورية فقط للأداء المتسق لنظام PECVD ولكن أيضًا لجودة وتوحيد طلاء نيتريد السيليكون المتكون على سطح الرقاقة.

ولتوضيح أهمية الثبات الكيميائي والمتانة في عملية التفريغ الكهروضوئي البولي كهروضوئي بالتقنية الفائقة الكثافة (PECVD)، انظر الجدول التالي:

| الخاصية | قوارب الجرافيت | المواد البديلة |

|---|---|---|

| المقاومة الكيميائية | عالية | متغيرة |

| الاستقرار الحراري | عالية | منخفضة إلى معتدلة |

| السلامة الهيكلية | عالية | متغيرة |

| جودة الطلاء | عالية | غير متناسقة |

تؤكد هذه المقارنة السبب في أن قوارب الجرافيت هي الخيار المفضل في تطبيقات PECVD، مما يضمن ليس فقط طول عمر المعدات ولكن أيضًا موثوقية عملية الطلاء.

المنتجات ذات الصلة

- قارب كربون جرافيت - فرن أنبوبي معملي بغطاء

- بوتقة جرافيت نقية عالية النقاء للتبخير

- مجموعة قوارب التبخير الخزفية بوتقة الألومينا للاستخدام المختبري

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة