مقدمة في السيراميك المتقدم والتلبيد

خصائص وأهمية السيراميك المتقدم

تتميز مواد السيراميك المتقدمة ببنى الترابط الذري الفريدة، الأيونية أو التساهمية في المقام الأول، والتي تمنحها مجموعة من الخصائص الاستثنائية.تُظهر هذه المواد قوة عالية و الصلابة مما يجعلها مثالية للتطبيقات التي تتطلب المتانة ومقاومة الإجهاد الميكانيكي.بالإضافة إلى ذلك، فإن مقاومة درجات الحرارة جديرة بالملاحظة، مما يسمح لها بالحفاظ على السلامة الهيكلية والأداء في ظل الظروف الحرارية القاسية.ويُعد التوافق الحيوي سمة مهمة أخرى، مما يتيح استخدام هذه السيراميك في الغرسات الطبية والتطبيقات الطبية الحيوية الأخرى دون إثارة ردود فعل سلبية من جسم الإنسان.

عملية التلبيد يلعب دورًا محوريًا في تحويل مساحيق السيراميك إلى مواد متعددة الكريستالات ذات خصائص مصممة خصيصًا.يتضمن التلبيد توحيد جزيئات السيراميك تحت الحرارة والضغط، مما يؤدي إلى تكوين بنية كثيفة ومتماسكة.هذه العملية ضرورية لتحسين الخواص الميكانيكية والحرارية والكهربائية لمنتج السيراميك النهائي.من خلال التحكم الدقيق في ظروف التلبيد بعناية، يمكن إنتاج سيراميك بخصائص محددة تناسب مجموعة واسعة من التطبيقات الصناعية والتكنولوجية.

| الخصائص | الوصف |

|---|---|

| القوة | مقاومة عالية للإجهاد الميكانيكي |

| الصلابة | مقاومة عالية للتشوه والتآكل |

| مقاومة درجات الحرارة | القدرة على الحفاظ على الخصائص تحت درجات الحرارة القصوى |

| التوافق الحيوي | التوافق مع البيئات البيولوجية، ومناسبة للغرسات الطبية |

باختصار، تمكّن عمليات الترابط والتلبيد الفريدة للسيراميك المتطور من التفوق في البيئات الصعبة، مما يجعلها لا غنى عنها في التكنولوجيا والصناعة الحديثة.

قيود التلبيد التقليدية

تُظهر طرق التلبيد التقليدية، التي تعتمد في الغالب على التسخين الخارجي وتطبيق الضغط الجوي أو الميكانيكي، العديد من القيود المتأصلة عند تطبيقها على أنظمة مواد محددة.أحد التحديات الرئيسية هي عملية التبريد التي تستغرق وقتًا طويلاً المطلوبة بعد التلبيد، والتي يمكن أن تطيل دورة الإنتاج الكلية بشكل كبير.ولا تؤدي فترة التبريد الممتدة هذه إلى زيادة الوقت اللازم لإنتاج المنتج النهائي فحسب، بل تزيد أيضًا من تعقيد الحفاظ على تفاوتات الأبعاد الضيقة، وهو عامل حاسم في ضمان دقة وموثوقية المكون النهائي.

علاوة على ذلك، فإن الحاجة إلى تصنيع آلي إضافي بعد التلبيد يزيد من تعقيد هذه التحديات.وغالبًا ما تكون هذه الخطوة الإضافية ضرورية لتحقيق دقة الأبعاد المطلوبة وتشطيب السطح المطلوب، مما يزيد من تعقيد عملية الإنتاج وتكلفتها.عملية التشكيل عملية التشكيل الأولية نفسها يجب التحكم فيها بدقة لضمان الاتساق والتكرار، حيث أن أي اختلافات في اتساق المسحوق يمكن أن تؤدي إلى تغيرات في الانكماش أو خصائص المكونات الإجمالية، مما يؤثر على أداء المنتج النهائي.

إن ارتفاع تكلفة إنشاء الإنتاج هو قيد كبير آخر.فالاستثمار الكبير المطلوب لإنشاء مرفق تلبيد يمكن أن يكون عائقًا أمام دخول العديد من المصنعين، خاصة إذا كان الطلب على المنتج لا يبرر النفقات.وعلاوة على ذلك, اختلافات العملية أثناء الإنتاج يمكن أن يؤدي إلى أجزاء ضعيفة ومتغيرة، مما يؤكد الحاجة الماسة إلى التحكم الدقيق في عملية التلبيد بأكملها.

وباختصار، على الرغم من استخدام طرق التلبيد التقليدية على نطاق واسع، إلا أن محدوديتها من حيث الوقت والدقة والتكلفة والتحكم في العملية تسلط الضوء على الحاجة إلى تقنيات تلبيد أكثر تقدمًا وكفاءة.

تقنيات التلبيد السريع الناشئة

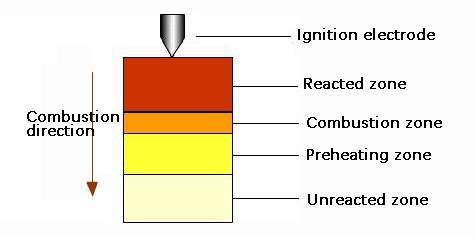

التلبيد ذاتي الانتشار الذاتي بدرجة حرارة عالية (SHS)

يُعد التلبيد الذاتي الانتشار الذاتي عالي الحرارة (SHS)، والذي يشار إليه غالبًا باسم التوليف الاحتراقي، تقنية ثورية تسخّر قوة التفاعلات الكيميائية الطاردة للحرارة لتسهيل عملية التوليف السريع للمواد.وتستفيد هذه الطريقة من الحرارة الشديدة الناتجة عن هذه التفاعلات لدفع عملية التلبيد، وتحويل مساحيق السيراميك إلى مواد كثيفة متعددة البلورات ذات خصائص مصممة خصيصًا.

وتتمثل إحدى المزايا الرئيسية للتلبيد عالي الكثافة في قدرته على تحقيق التكثيف السريع دون الحاجة إلى تسخين خارجي مطول أو ضغوط عالية، وهي أمور شائعة في طرق التلبيد التقليدية.وتجعل هذه الكفاءة عملية التلبيد بالحرارة العالية جذابة بشكل خاص للتطبيقات الصناعية، حيث يكون توفير الوقت والطاقة أمرًا بالغ الأهمية.وقد تم دمج العملية بنجاح في العديد من خطوط الإنتاج الصناعي، مما يتيح إنتاج كميات كبيرة من المواد الخزفية المتقدمة بجودة وأداء متسق.

وبالإضافة إلى تطبيقاتها المستقلة، تم دمج SHS مع تقنيات متقدمة أخرى لتعزيز قدراتها.على سبيل المثال، يسمح تخليق مسحوق SHS بإنشاء مساحيق عالية التفاعل يمكن تلبيدها بسرعة أكبر وبتحكم أكبر في خصائص المواد النهائية.وبالمثل، تم تطوير تقنيات التكثيف المدمجة مع SHS لمعالجة تحديات محددة في توحيد المواد، مما يضمن أن السيراميك الناتج يلبي المتطلبات الصارمة للتطبيقات الصناعية والتكنولوجية الحديثة.

ويتجلى تعدد استخدامات تقنية SHSS كذلك من خلال قدرتها على التكيف مع مجموعة واسعة من المواد الخزفية، من الأكاسيد البسيطة إلى المركبات المعقدة.إن هذه القابلية الواسعة للتطبيق، بالإضافة إلى كفاءتها وقابليتها للتطوير، تضع تقنية التلبيد بالموجات الدقيقة كطرف رئيسي في التطور المستمر لتقنيات التلبيد السريع للسيراميك المتقدم.

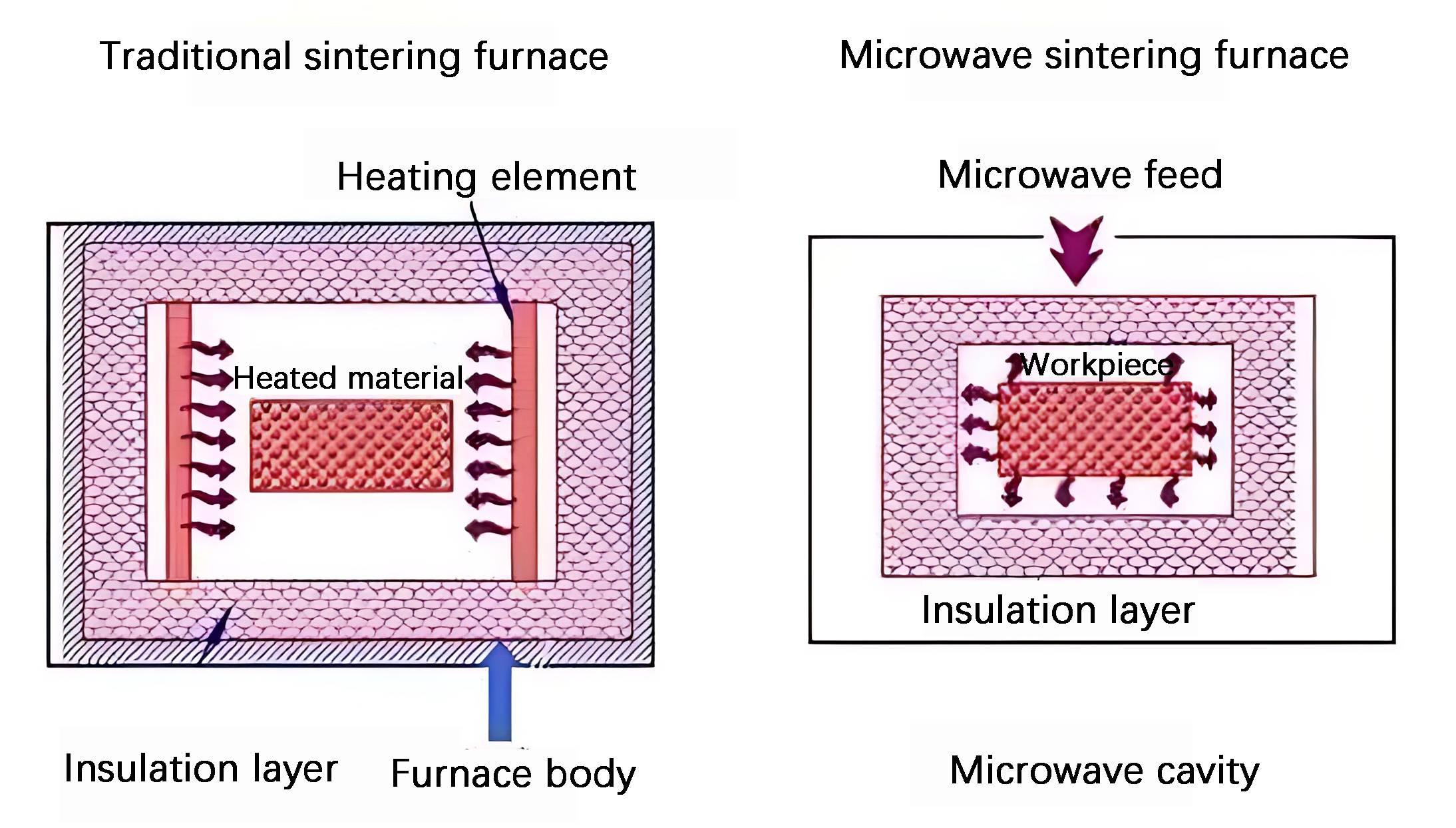

التلبيد بالموجات الدقيقة

يعمل التلبيد بالموجات الدقيقة على تسخير قوة المجالات الكهرومغناطيسية للموجات الدقيقة لتسخين المواد الخزفية بشكل موحد، مما يسهل التلبيد السريع في درجات الحرارة المنخفضة.وقد وجدت هذه التقنية المبتكرة تطبيقات عبر مجموعة من المواد، بما في ذلك الألياف البصرية والحديد والسيراميك فائق التوصيل.وخلافًا لطرق التسخين التقليدية التي تعتمد على مصادر خارجية، فإن التلبيد بالموجات الدقيقة يولد الحرارة داخل المادة نفسها، مما يوفر العديد من المزايا مثل معدلات تسخين أسرع واستهلاك أقل للطاقة وخصائص محسنة للمنتج.

ومع ذلك، فإن العملية لا تخلو من التحديات.فعادةً ما يتعامل التلبيد بالموجات الدقيقة مع قطعة واحدة مضغوطة في كل مرة، مما قد يحد من الإنتاجية الإجمالية عندما تكون هناك حاجة إلى قطع متعددة.بالإضافة إلى ذلك، يكون عمق اختراق الموجات الدقيقة محدودًا بالنسبة للمواد ذات الموصلية والنفاذية العالية، مما يستلزم أن يكون حجم جسيمات المساحيق مماثلًا لعمق اختراق الموجات الدقيقة في تلك المواد المحددة.قد تفشل بعض المواد في التزاوج مع الموجات الدقيقة، بينما قد تظهر مواد أخرى سلوكًا هاربًا، مما يؤدي إلى اختلافات في خصائص المنتج النهائي الملبد.

على الرغم من هذه العيوب، يتفوق التلبيد بالموجات الدقيقة في الحفاظ على أحجام الحبيبات الدقيقة في السيراميك الحيوي، مما يجعله أداة قيمة في إنتاج مكونات السيراميك عالية الأداء.وقد توسعت هذه التقنية أيضًا لتشمل تلبيد مساحيق المعادن، وهو تطبيق مثير للدهشة نظرًا لأن المعادن السائبة تعكس عادةً الموجات الدقيقة.ومع ذلك، تمتص مساحيق المعادن بشكل فعال الموجات الدقيقة في درجة حرارة الغرفة، مما يسمح بالتسخين السريع والفعال، والذي يمكن تسخيره لإنتاج مجموعة متنوعة من المكونات المعدنية في جزء صغير من الوقت الذي تتطلبه الطرق التقليدية.

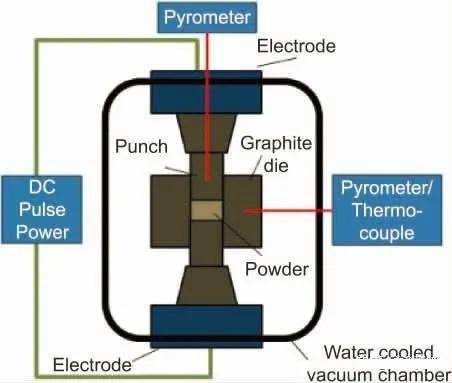

تلبيد التفريغ بالبلازما (SPS)

يمثل تلبيد التفريغ بالبلازما (SPS) تقنية تلبيد متطورة تُدخل نبضات التيار المباشر في العملية، مما يتيح معدلات تسخين سريعة واقتران مجالات متعددة.وتستفيد هذه الطريقة من التيار المباشر النابض (DC) والضغط أحادي المحور داخل القالب، حيث يولد تيار التيار المستمر تفريغات بلازما بين جزيئات المسحوق.تسهّل هذه التفريغات التسخين والتلبيد السريع، وغالبًا ما يتم إجراؤها في فراغ أو جو متحكم فيه لمنع الأكسدة والحفاظ على نقاء المواد.

وتتميز عملية SPS بقدرتها على التحكم الدقيق في درجة الحرارة والضغط ومعدل التسخين بدقة، وهو أمر أساسي في صناعة مواد ذات بنية مجهرية فريدة وخصائص فائقة.والجدير بالذكر أن عملية SPS تتفوق في تحضير المواد التي يصعب تلبيدها تقليديًا، مثل المواد الوظيفية المتدرجة.وتؤدي معدلات التسخين السريعة وأوقات المعالجة القصيرة المتأصلة في SPS إلى تقليل استهلاك الطاقة والتكلفة، مع تعزيز خصائص المواد وكفاءة التصنيع.

تعمل تقنية SPS باستخدام تيار مستمر نابض لتنشيط المادة بشكل متكرر، مما يؤدي إلى تفريغ تيار عالٍ بين الجسيمات.ويسهل هذا التوليد الموضعي لدرجات الحرارة المرتفعة، إلى جانب انخفاض فجوة الجسيمات، الانتشار السطحي وانتشار العيوب الحدودية، مما يؤدي إلى ذوبان وترابط واجهات جسيمات المسحوق.وتسمح طاقة التلبيد العالية بتقصير أوقات التثبيت بشكل كبير، مع درجات حرارة عالية محصورة في أسطح الجسيمات، وبالتالي منع نمو الحبيبات داخل الجسيمات.يعد حجم الحبيبات المتحكم فيه هذا أمرًا بالغ الأهمية لتحقيق تلبيد المواد عالية الكثافة وتحسين البنية المجهرية للجسم الملبد.

وعلاوة على ذلك، تدمج تقنية SPS تشكيل المسحوق والتلبيد في عملية واحدة، مما يلغي الحاجة إلى التشكيل المسبق والمواد المضافة أو المجلدات.ولا يقتصر هذا النهج المبسط على تبسيط عملية التصنيع فحسب، بل يساهم أيضًا في إنتاج سيراميك بخصائص ميكانيكية وكهربائية وحرارية محسّنة.إن تعدد استخدامات تقنية SPS وكفاءتها تجعلها الخيار المفضل في مختلف المجالات، بما في ذلك علوم المواد وتكنولوجيا النانو والهندسة، لتصنيع المواد الخزفية والمعدنية والمركبة عالية الكثافة ودقيقة الحبيبات.

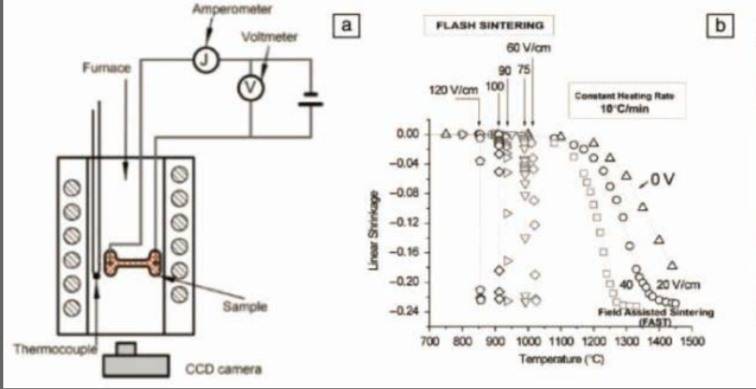

التلبيد الوميضي (FS)

تعمل تقنية التلبيد الوميضي (FS)، التي ابتكرها كولونيا وآخرون، على تسخير قوة المجالات الكهربائية لتسهيل عمليات التلبيد السريع والمنخفض الحرارة.وتتميز هذه التقنية المبتكرة بسلسلة من الظواهر المميزة، بما في ذلك الهروب الحراري، والانخفاض المفاجئ في المقاومة، وحدوث أحداث الوميض.وتساهم هذه الظواهر مجتمعة في عملية تلبيد ليست أسرع بكثير فحسب، بل تتطلب أيضًا درجات حرارة أقل في الفرن مقارنة بالطرق التقليدية.

ويؤدي تطبيق المجالات الكهربائية في FS إلى سلسلة من التأثيرات التي تسرّع من تكثيف مساحيق السيراميك.فعلى سبيل المثال، يؤدي الهروب الحراري إلى تسريع عملية التسخين، بينما يشير الانخفاض المفاجئ في المقاومة إلى تحول سريع في البنية المجهرية للمادة.وتعزز ظاهرة الوميض من كفاءة عملية التلبيد من خلال توفير دفعات موضعية من الطاقة التي تعزز التكثيف المنتظم والسريع.

ومقارنةً بتقنيات التلبيد السريع الأخرى مثل تقنية التلبيد بمساعدة المجال (FAST) أو تلبيد البلازما الشرارة (SPS)، التي تعتمد على التيار المباشر لتسخين القالب والعينة من خلال تسخين الجول، فإن تقنية التلبيد بالوميض توفر مزايا فريدة من نوعها.في حين أن تقنية FAST/SPS تحقق أيضًا معدلات تسخين عالية وأوقات معالجة قصيرة، فإن اعتماد تقنية التلبيد بالبلازما الشرارة على المجالات الكهربائية يقدم ديناميكية مختلفة يمكن أن تكون مفيدة بشكل خاص لأنظمة مواد معينة.إن درجات الحرارة المنخفضة وضغوط القوالب المنخفضة النموذجية في تقنية FS تجعلها طريقة واعدة لتصنيع السيراميك المتقدم بخصائص غير عادية محتملة.

ومن ثم تبرز تقنية التلبيد على البارد كطريقة متعددة الاستخدامات وفعالة للتلبيد السريع للسيراميك المتقدم، مما يوفر طريقًا لإنتاج مواد عالية الأداء مع تقليل استهلاك الطاقة وأوقات معالجة أقصر.

التلبيد على البارد (CS)

يستخدم التلبيد على البارد (CS)، وهو ابتكار رائد اقترحته مجموعة أندال البحثية، مزيجًا فريدًا من مذيب عابر وضغط مرتفع لتحقيق تكثيف مساحيق السيراميك في درجات حرارة منخفضة بشكل ملحوظ، تتراوح بين 120 و300 درجة مئوية.لا تقلل هذه الطريقة بشكل كبير من استهلاك الطاقة اللازمة لعمليات التلبيد التقليدية ذات درجات الحرارة العالية فحسب، بل تفتح أيضًا آفاقًا جديدة لإنتاج سيراميك عالي الأداء.

تختلف عملية CS عن تقنيات التلبيد التقليدية التي تتطلب عادةً درجات حرارة تتجاوز 1000 درجة مئوية لتحقيق التكثيف.وبدلاً من ذلك، تستفيد CS من التأثيرات التآزرية للمذيب والضغط لتسهيل إعادة ترتيب الجسيمات والانتشار السريع للجسيمات في درجات حرارة منخفضة.ويعد هذا النهج مفيدًا بشكل خاص للمواد الحساسة لدرجات الحرارة المرتفعة أو تلك التي تظهر عدم استقرار الطور في درجات الحرارة المرتفعة.

وعلاوة على ذلك، فإن استخدام الضغط العالي (الذي يتراوح بين 350 و500 ميجا باسكال) في عملية التكثيف الكيميائي يعزز كفاءة إعادة ترتيب الجسيمات، مما يتيح لمساحيق السيراميك الوصول إلى كثافة عالية في فترة قصيرة.ولا تحافظ عملية التكثيف السريع هذه على الطاقة فحسب، بل تسمح أيضًا بإنتاج سيراميك بخصائص ميكانيكية ووظيفية فائقة.

وتكمن الطبيعة المبتكرة لـ CS في قدرتها على تحقيق التكثيف في درجات حرارة أقل بكثير من درجة انصهار المواد الخزفية، وبالتالي التحايل على القيود المرتبطة بالتلبيد في درجات الحرارة العالية.وهذا يجعل من التلبيد على البارد خيارًا جذابًا لتصنيع مجموعة واسعة من السيراميك المتقدم، بما في ذلك السيراميك الهيكلي والسيراميك الوظيفي، والتي تتطلب تحكمًا دقيقًا في بنيتها المجهرية لتحقيق الأداء الأمثل.

وباختصار، يمثل التلبيد على البارد قفزة كبيرة إلى الأمام في مجال تصنيع السيراميك، حيث يوفر بديلاً منخفض الحرارة وعالي الكفاءة لطرق التلبيد التقليدية.ومن خلال الحد من استهلاك الطاقة وتوسيع نطاق المواد التي يمكن تلبيدها بشكل فعال، فإن التلبيد على البارد يحمل إمكانية إحداث ثورة في إنتاج السيراميك عالي الأداء في مختلف التطبيقات الصناعية.

التلبيد بالضغط المذبذب (OPS)

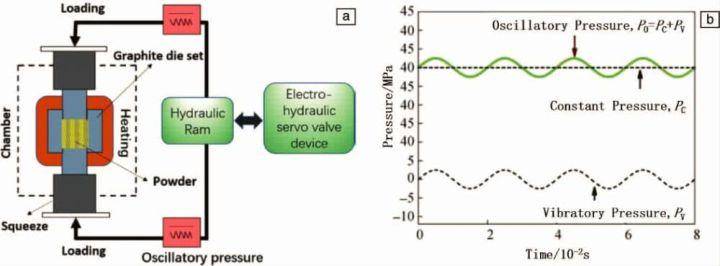

التلبيد بالضغط المتذبذب (OPS) هو تقنية تلبيد بالضغط المتذبذب (OPS) هي تقنية تلبيد جديدة تستخدم ضغطًا متذبذبًا مستمرًا أثناء عملية التكثيف، مما يوفر مزايا كبيرة مقارنةً بطرق الضغط الساكن التقليدية.لا يعزز هذا النهج المبتكر معدل التكثيف فحسب، بل يمنع أيضًا نمو الحبيبات بشكل فعال، مما يؤدي إلى إعداد مواد ذات قوة وموثوقية فائقة.

يمكن تقسيم الآلية الكامنة وراء OPS إلى عدة عوامل رئيسية:

-

إعادة ترتيب الجسيمات والقضاء على التكتل:يعمل الضغط المتذبذب المستمر الذي يتم تطبيقه أثناء عملية التلبيد على تقصير مسافة الانتشار بشكل كبير من خلال تسهيل إعادة ترتيب الجسيمات والقضاء على تكتل الجسيمات.وتكون هذه العملية فعالة بشكل خاص في المراحل المبكرة من التلبيد، حيث يكون تحقيق كثافة تعبئة عالية أمرًا بالغ الأهمية.

-

قوة دفع التلبيد المحسنة:في المراحل الوسطى والمتأخرة من التلبيد، يوفر الضغط المتذبذب قوة دافعة أكبر لتكثيف المسحوق.وتؤدي هذه القوة الدافعة المتزايدة إلى تسريع تدفق اللزوجة وزحف الانتشار، مما يعزز دوران الحبيبات وانزلاق حدود الحبيبات وتشوه اللدونة داخل الجسم الملبد.تعمل هذه الآليات مجتمعة على تسريع تكثيف الجسم الأخضر.

-

تردد وضغط قابلان للتعديل:من خلال الضبط الدقيق لتردد وحجم الضغط المتذبذب، من الممكن تعزيز التشوه اللدني، والذي بدوره يعزز تكوين ودمج حدود الحبيبات في المراحل اللاحقة من التلبيد.ويساعد هذا التعديل في القضاء التام على المسام المتبقية داخل المادة، مما يجعل كثافة المادة قريبة من حدها النظري.

-

تثبيط نمو الحبوب:تتمثل إحدى السمات البارزة لـ OPS في قدرتها على منع نمو الحبيبات بشكل فعال.ويتم تحقيق ذلك من خلال التطبيق المستمر للضغط المتذبذب الذي يقوي حدود الحبيبات ويمنع النمو غير المنضبط للحبوب، وبالتالي الحفاظ على البنية المجهرية الدقيقة للمادة.

إن تكثيف المواد أثناء عملية OPS مدفوع في المقام الأول بآليتين: الآليات التقليدية القائمة على الانتشار، مثل انتشار حدود الحبيبات والانتشار الشبكي والتكثيف بالتبخر والتكثيف، والآليات الجديدة التي أدخلها الضغط المتذبذب، بما في ذلك إعادة ترتيب الجسيمات وانزلاق حدود الحبيبات والتشوه البلاستيكي وتفريغ المسام.تمكّن هذه الآليات مجتمعةً من تسريع تكثيف المسحوق، وتقليل درجة حرارة التلبيد، وتقصير وقت التثبيت، ومنع نمو الحبيبات؛ مما يؤدي في النهاية إلى إعداد مواد خزفية ذات قوة وموثوقية لا مثيل لها.

باختصار، تمثل تقنية OPS تقدمًا كبيرًا في مجال تلبيد السيراميك، حيث تقدم حلاً شاملاً لتحديات تحقيق التكثيف السريع في درجات حرارة منخفضة مع الحفاظ على البنية المجهرية الدقيقة والأداء العالي للمواد الناتجة.

الخاتمة

التحديات والآفاق المستقبلية

في حين تم قطع أشواط كبيرة في تطوير المواد الخزفية المتقدمة، لا تزال هناك العديد من التحديات المستمرة التي تعيق تطبيقها على نطاق واسع.ومن أهم هذه التحديات المشكلات المتعلقة بما يلي الموثوقية , التكثيف و القوة المادية .لا يزال تحقيق أداء متسق وموثوق به في مختلف التطبيقات يمثل عقبة كبيرة، لا سيما وأن المواد الخزفية غالبًا ما تتعرض لظروف قاسية.

تهدف الأبحاث المستقبلية في هذا المجال إلى معالجة هذه التحديات من خلال أساليب مبتكرة تعد بتعزيز خصائص السيراميك بشكل كبير.أحد الأهداف الأساسية هو تحقيق التكثيف السريع في درجات حرارة منخفضة .هذا الهدف بالغ الأهمية لأنه لن يقلل من استهلاك الطاقة فحسب، بل سيقلل أيضًا من الضغوط الحرارية التي يمكن أن تؤدي إلى عيوب في المواد.تقنيات مثل التلبيد الوامض (FS) والتلبيد على البارد التلبيد البارد (CS) في طليعة هذه الأبحاث، حيث تقدم طرقًا واعدة لتحقيق هذه الأهداف.

بالإضافة إلى ذلك، هناك جهود متضافرة لإعداد سيراميك ذي بنية موحدة وحبيبات دقيقة .ويرجع هذا التركيز على تجانس البنية المجهرية إلى فهم أن الحبيبات الدقيقة تؤدي عادةً إلى تحسين الخواص الميكانيكية، بما في ذلك قوة أعلى ومقاومة أفضل للتآكل والكسر.التقنيات الناشئة مثل تلبيد التفريغ بالبلازما (SPS) و التلبيد بالضغط المتذبذب (OPS) يجري استكشافها للتحكم في حجم الحبيبات وتوزيعها بشكل أكثر فعالية.

وعلاوة على ذلك، فإن دمج تقنيات التلبيد المتعددة، مثل الجمع بين التلبيد ذاتي الانتشار الذاتي بدرجة حرارة عالية (SHS) مع التلبيد بالموجات الدقيقة يتم بحثها للاستفادة من المزايا الفريدة لكل طريقة.يهدف هذا النهج متعدد التخصصات إلى تحسين عملية التلبيد، مما يؤدي إلى إنتاج سيراميك لا يكون أقوى وأكثر موثوقية فحسب، بل أكثر تنوعًا في تطبيقاته.

وباختصار، يكمن مستقبل أبحاث المواد الخزفية في التغلب على هذه التحديات من خلال الجمع بين تقنيات التلبيد الجديدة وفهم أعمق لعلوم المواد.والهدف من ذلك هو ابتكار سيراميك ليس فقط أكثر كفاءة في الإنتاج، بل يمتلك أيضًا خصائص أداء متفوقة، مما يمهد الطريق لتطبيقه في البيئات التي تزداد فيها المتطلبات.

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تفحيم الخزف السني بالشفط

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال