مقدمة في تقنية MPCVD

ما هو MPCVD؟

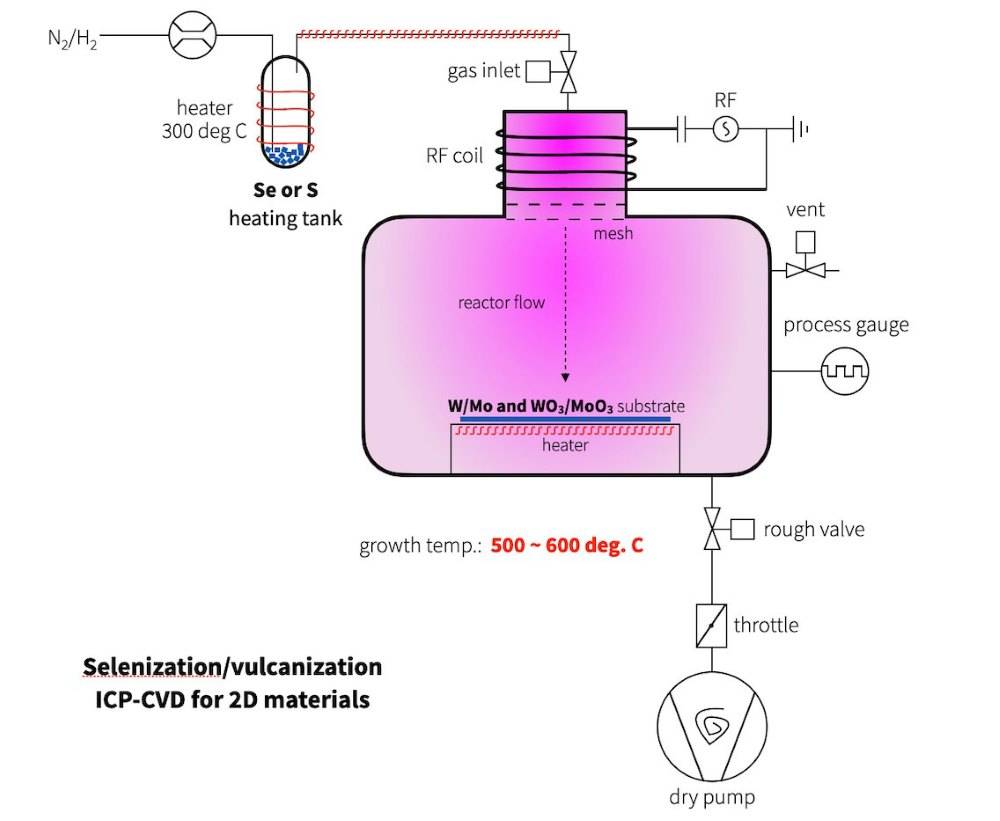

MPCVD (الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة) هي عملية متطورة تستفيد من البلازما المولدة بالموجات الدقيقة لترسيب مواد الأغشية الرقيقة على الركيزة. تتضمن هذه الطريقة عدة مكونات رئيسية: مولد موجات ميكروويف، وغرفة تفاعل، وحامل ركيزة. وتبدأ العملية بإخلاء الحجرة لخلق بيئة مفرغة من الهواء، يليها إدخال خليط من الغازات. ثم يتأين خليط الغاز بواسطة الموجات الدقيقة، مما يخلق بلازما شديدة التفاعل تسهل ترسيب المواد على الركيزة.

وتتمثل إحدى السمات البارزة في تقنية MPCVD في قدرتها على ترسيب أغشية الماس عالية الجودة، والتي تُستخدم بكثافة في شبكة ANFF. في هذا التطبيق، يتم إدخال الميثان والهيدروجين في النظام لتنمية طبقات جديدة من الماس على ركيزة من الماس. كما يمكن للمعدات المتقدمة مثل KINTEK أن تُدخل مواد منشّطة مثل البورون وفراغات النيتروجين، مما يعزز خصائص الماس. فالبورون، على سبيل المثال، يمكن أن يخلق ألماساً فائق التوصيل، في حين يمكن أن تنتج شواغر النيتروجين إضاءة ضوئية، وهو أمر مفيد بشكل خاص في أنظمة المعلومات الكمية.

ويتألف نظام MPCVD نفسه من غرفة تفريغ حيث تحدث عملية الترسيب، ومولد موجات دقيقة لتوليد البلازما، ونظام توصيل الغاز. ويعمل مولد الموجات الدقيقة على تردد 2.45 جيجاهرتز ويمكنه توليد طاقة تصل إلى 2 كيلوواط، مما يضمن بقاء البلازما عالية التفاعل. يتم تنظيم نظام توصيل الغاز بواسطة جهاز تحكم في التدفق الكتلي (MFC) يتم معايرته بالسنتيمتر المكعب القياسي في الدقيقة (sccm)، مما يضمن التحكم الدقيق في خليط الغاز. تحافظ حجرة التفريغ على ضغط يتراوح بين 1-10 تور، وهو الضغط الأمثل لعملية الترسيب.

كيف تعمل أجهزة MPCVD

أجهزة MPCVD هي عبارة عن أنظمة معقدة مصممة لتنمية أفلام ألماس عالية الجودة من خلال عملية يتم التحكم فيها بدقة. ويقع في قلب هذه العملية توليد بلازما غنية بالكربون يتم توجيهها على سطح الركيزة لترسيب طبقة الماس. يتم تنظيم العملية بواسطة مكونات متعددة تعمل في تناغم لخلق الظروف المثالية لنمو الماس.

تتحكم آلة MPCVD بدقة في تدفق الغازات المختلفة مثل الميثان (CH4) والهيدروجين (H2) والأرجون (Ar) والأكسجين (O2) والنيتروجين (N2) إلى غرفة التفاعل في ظروف ضغط محددة. بعد استقرار تدفق الغاز، ينتج مولد موجات دقيقة بقدرة 6 كيلوواط في الحالة الصلبة موجات دقيقة يتم توجيهها إلى داخل الغرفة عبر موجه موجي. تقوم هذه الموجات الدقيقة بتأيين غازات التفاعل وتحويلها إلى حالة البلازما. وتشكّل هذه البلازما كرة متوهجة تحوم فوق ركيزة الماس، مما يوفر الطاقة اللازمة لتسخين الركيزة إلى درجة الحرارة المثلى لترسيب الماس.

ولا تسهّل درجة الحرارة المرتفعة للبلازما عملية الترسيب فحسب، بل تضمن أيضاً بقاء الركيزة في درجة الحرارة الدقيقة المطلوبة لنمو الماس عالي الجودة. يتم تبديد الحرارة الزائدة المتولدة داخل الحجرة بكفاءة عن طريق وحدة تبريد بالماء، مما يحافظ على استقرار النظام ويمنع حدوث ضرر حراري للمعدات.

وتعد عملية ترسيب البخار الكيميائي بالتفريغ الكهرومغناطيسي (MPCVD) عملية ترسيب بخار كيميائي متطورة تستفيد من مصدر مستمر للموجات الدقيقة للحفاظ على بلازما عالية التفاعل. وتتألف هذه البلازما من المواد الكيميائية المتفاعلة والمحفزات الأساسية التي تعتبر حاسمة لتشكيل أغشية الماس. وتُعد هذه العملية مفضلة بشكل خاص في الشبكات المتقدمة مثل ANFF، حيث يتم استخدامها لترسيب طبقات من الماس. يتم إدخال الميثان والهيدروجين في النظام، حيث يتفاعلان مع ركيزة من الماس المغروس في طبقة الماس لتنمية بلورات ماسية جديدة. كما يمكن للمعدات المتقدمة مثل KINTEK أن تُدخل منشطات مثل البورون أو فراغات النيتروجين في بنية الكربون أثناء النمو، مما يعزز خصائص الماس لتطبيقات محددة، مثل الموصلية الفائقة أو أنظمة المعلومات الكمومية.

مكونات أجهزة MPCVD

مولد بلازما الموجات الدقيقة

يُعد مولد البلازما بالموجات الصغرية (MPG) مكوناً حاسماً في عملية الترسيب الكيميائي للبلازما بالموجات الصغرية (MPCVD)، وهو مسؤول عن تأيين خليط الغاز لتوليد البلازما. يعمل هذا المولد على تردد 2.45 جيجاهرتز، ويمكنه توفير طاقة تصل إلى 2 كيلوواط، مما يسهل تركيب الأغشية الرقيقة عالية الجودة، وخاصةً الأغشية الماسية.

الميزات والتطبيقات الرئيسية

-

التردد والطاقة: يعمل المولد MPG بتردد ميكروويف محدد يبلغ 2.45 جيجاهرتز، وهو التردد الأمثل لتوليد ظروف البلازما اللازمة. يضمن نطاق التردد هذا تأيناً فعالاً لمزيج الغاز، مما يتيح ترسيب المواد بدرجة نقاء وتوحيد عالية.

-

تركيب المواد: بالإضافة إلى أغشية الماس، يُستخدم جهاز MPG أيضًا في تركيب مختلف المواد القائمة على الكربون، بما في ذلك الأنابيب النانوية الكربونية والجرافين. ويسمح الإشعاع الكهرومغناطيسي العالي في نطاق GHz بالتحكم الدقيق في عملية الترسيب، مما يؤدي إلى إنشاء مواد ذات خصائص مصممة خصيصًا.

-

تعدد الاستخدامات: على الرغم من استخدام مولد البلازما الكهرومغناطيسية متعددة الترددات (MPCVD) في المقام الأول، إلا أنه يمكن تصنيف مولد البلازما الكهرومغناطيسية متعددة الترددات إلى جانب مولدات البلازما الأخرى مثل مولدات الترددات الراديوية (RF) ومولدات التيار المباشر (DC). ومع ذلك، فإن ترددها الفريد من نوعه ومخرجات الطاقة تجعلها مناسبة بشكل خاص للتطبيقات التي تتطلب بيئات بلازما عالية الطاقة.

آلية التشغيل

يعمل مولد البلازما MPG من خلال توجيه طاقة الموجات الدقيقة إلى غرفة التفاعل، حيث تتفاعل مع خليط الغازات المُدخلة. يؤدي هذا التفاعل إلى تأين جزيئات الغاز، مما يؤدي إلى تكوين بلازما غنية بالأنواع التفاعلية. ثم تتفاعل هذه الأنواع مع الركيزة، مما يؤدي إلى ترسيب المادة المطلوبة.

الجدول: مقارنة بين مولدات البلازما

| النوع | التردد | نطاق الطاقة | التطبيقات |

|---|---|---|---|

| الموجات الدقيقة (ميجاوات) | 2.45 جيجاهرتز | حتى 2 كيلوواط | أغشية الماس والأنابيب النانوية الكربونية والجرافين |

| التردد اللاسلكي (RF) | 13.56 ميجاهرتز | يختلف | مجموعة واسعة من المواد، بما في ذلك المعادن والسيراميك |

| التيار المباشر (DC) | غير متاح | متفاوتة | بسيط وفعال من حيث التكلفة لتطبيقات البلازما الأساسية |

نظام توصيل الغاز

يلعب نظام توصيل الغاز دورًا حاسمًا في عملية MPCVD، حيث يقوم بإدخال خليط الغاز في غرفة التفريغ. ويتم تنظيم هذا النظام بدقة من خلال جهاز التحكم في التدفق الكتلي (MFC)، والذي يتم معايرته بالسنتيمتر المكعب القياسي في الدقيقة (sccm). ويضمن جهاز التحكم في التدفق الكتلي الكتلي (MFC) توصيل خليط الغاز بمعدلات تدفق دقيقة، وهو أمر ضروري للحفاظ على الضغط المطلوب وتركيز الغاز داخل الغرفة.

ولفهم أهمية نظام توصيل الغاز بشكل أفضل، ضع في اعتبارك النقاط الرئيسية التالية:

-

التحكم الدقيق: يسمح نظام MFC بالتحكم الدقيق في معدل تدفق خليط الغاز. وتعد هذه الدقة أمرًا حيويًا لتحقيق ترسيب موحد للفيلم، حيث يمكن أن تؤثر الاختلافات الطفيفة في تدفق الغاز بشكل كبير على جودة وسماكة الفيلم المترسب.

-

تركيبة خليط الغاز: يشتمل خليط الغاز عادةً على سلائف غنية بالكربون، مثل الميثان، إلى جانب غازات أخرى مثل الهيدروجين والأرجون. يمكن تعديل تركيبة هذا الخليط لتكييف خصائص الفيلم المترسب، مثل النقاء والبنية البلورية والخصائص الميكانيكية.

-

التوافق مع الأنظمة الأخرى: يجب أن يكون نظام توصيل الغاز متوافقًا مع غرفة التفريغ ومولد البلازما بالموجات الدقيقة. يضمن هذا التكامل أن يتم إدخال خليط الغاز في الغرفة في الوقت المناسب وبالنسبة الصحيحة، مما يسهل تكوين بلازما مستقرة.

-

المعايرة والصيانة: تعد المعايرة والصيانة الدورية لمولد MFC ضرورية للحفاظ على دقته وموثوقيته. يمكن أن يؤدي أي انحراف في معايرة MFC إلى حدوث تناقضات في عملية الترسيب، مما يؤثر على الجودة النهائية للفيلم.

غرفة التفريغ

تُعد حجرة التفريغ مكونًا حاسمًا في عملية الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD)، حيث تعمل كبيئة مغلقة حيث يتم الاحتفاظ بالركيزة وخليط الغاز. تم تصميم هذه الحجرة للحفاظ على ضغط منخفض، يتراوح عادةً من 1 إلى 10 تورر، وهو أمر ضروري لتسهيل عملية الترسيب. تضمن بيئة الضغط المنخفض انتشار جزيئات الغاز، مما يسمح بالتفاعل الفعال مع بلازما الموجات الدقيقة والترسيب اللاحق على الركيزة.

صُممت غرف التفريغ لتحمل التغيرات الجذرية في الضغط التي تحدث أثناء العملية. وهي مصنوعة من مواد مثل سبائك الصلب والفولاذ المقاوم للصدأ، والتي توفر القوة والمتانة اللازمة. وبالإضافة إلى ذلك، يمكن أن يختلف تصميم الغرفة، حيث تتراوح أشكالها بين الأسطوانات الرأسية والأفقية والأسطوانات الكروية والصناديق المستطيلة، اعتمادًا على المتطلبات المحددة لعملية الترسيب.

وفي سياق عملية التفريغ بالتفريغ الكهرومغناطيسي متعدد الأغراض، لا تحتوي حجرة التفريغ على خليط الركيزة والغاز فحسب، بل تلعب أيضًا دورًا حاسمًا في خلق البيئة الخاضعة للتحكم اللازمة لترسيب الأغشية عالية الجودة. ومن خلال الحفاظ على مستويات ضغط دقيقة، تضمن حجرة التفريغ بقاء خليط الغاز مستقرًا وأن تسير عملية الترسيب بسلاسة، مما يساهم في نهاية المطاف في إنتاج أفلام ماسية موحدة وعالية الجودة.

حامل الركيزة

يعد حامل الركيزة مكونًا حاسمًا في عملية التفريغ بالتفريغ الكهروضوئي المتعدد الأبعاد، وهو مسؤول عن تثبيت الركيزة بشكل آمن أثناء الترسيب. وتتطلب الركيزة، التي يمكن أن تكون رقاقة زجاجية أو سيليكونية أو حتى بوليمر أو معدن أو أي مادة أخرى، تحديدًا دقيقًا للموضع لضمان ترسيب فعال للمادة المستهدفة. يجب أن يستوعب الحامل ركائز متعددة ويضعها على مقربة من المادة المستهدفة لزيادة كفاءة الترسيب إلى أقصى حد.

لتحقيق ترسيب موحد على كامل سطح الركيزة بالكامل، تم تصميم الحامل لتدوير الركائز. وتضمن هذه الحركة الدورانية توزيع المواد المولدة للبلازما بالتساوي، مما يؤدي إلى الحصول على أغشية عالية الجودة وموحدة. وبالإضافة إلى ذلك، يجب أن يحافظ حامل الركيزة على الركيزة في وضع مستقر طوال عملية الترسيب، والتي يمكن أن تكون عملية دقيقة نظراً لارتفاع درجات الحرارة التي تنطوي عليها.

يعد التحكم في درجة الحرارة وظيفة أساسية أخرى لحامل الركيزة. يتم التحكم في درجة الحرارة عن طريق ضبط موضع البلازما بالنسبة للركيزة، ويتم مراقبة ذلك عن طريق مزدوج حراري لضمان الدقة. ويعد العزل الحراري الكافي أمرًا بالغ الأهمية أيضًا لمنع التقلبات في درجات الحرارة، والتي يمكن أن تؤثر سلبًا على جودة الفيلم المترسب. لذلك يجب أن يتضمن تصميم الحامل ميزات توفر إدارة حرارية قوية، مما يضمن بقاء الركيزة في درجة الحرارة المثلى لعملية الترسيب.

مزايا تقنية MPCVD

التفريغ غير القطبي

تتمثل إحدى الميزات البارزة في تقنية MPCVD في آلية التفريغ غير القطبي التي تقلل بشكل كبير من خطر التلوث مقارنةً بطرق الترسيب الكيميائي بالبخار (CVD) الأخرى، مثل التفريغ الكيميائي بالفتيل الساخن (HFCVD). في HFCVD، تعتمد العملية على الخيوط الساخنة لتأيين خليط الغاز، مما قد يؤدي إلى إدخال شوائب من الخيوط نفسها. ويمكن أن يؤدي هذا التلوث إلى تدهور جودة الفيلم المترسب.

وعلى النقيض من ذلك، تستخدم تقنية MPCVD البلازما المولدة بالموجات الدقيقة، والتي لا تتطلب خيوطًا ساخنة. وهذا يزيل احتمال وجود ملوثات مرتبطة بالأسلاك، مما يضمن بيئة ترسيب أنظف. ويعني عدم وجود أسلاك ساخنة في عملية توليد البلازما أن خطر إدخال الشوائب يقل إلى الحد الأدنى، مما يؤدي إلى زيادة النقاء وتحسين جودة الأفلام.

وعلاوة على ذلك، يسمح التفريغ غير القطبي في تقنية MPCVD بتحكم أكثر دقة في ظروف البلازما، وهو أمر بالغ الأهمية للحفاظ على سلامة عملية الترسيب. ويسمح هذا التحكم بإنتاج أفلام موحدة وعالية الجودة ذات خصائص متسقة، مما يجعل التفريغ بالتفريغ الكهروضوئي المتعدد طريقة مفضلة للتطبيقات التي تتطلب نقاء ودقة عالية.

استخدام غازات متعددة

تمتد براعة تقنية MPCVD إلى قدرتها على استيعاب مجموعة متنوعة من الغازات داخل نظام التفاعل. وهذه القدرة مفيدة في تلبية المتطلبات المتنوعة والمحددة لمختلف التطبيقات الصناعية. ومن خلال السماح بإدخال غازات متعددة، يمكن ل MPCVD تكييف البيئة الكيميائية داخل غرفة التفريغ لتحسين عملية الترسيب لمختلف المواد وخصائص الأغشية المرغوبة.

على سبيل المثال، يمكن أن يؤدي استخدام غازات متعددة إلى تعزيز التحكم في سمك الفيلم ونقاوته وجودة البلورات. ويتم تحقيق ذلك من خلال التنظيم الدقيق لتركيزات الغازات المختلفة للتأثير على ديناميكيات النمو وخصائص الفيلم الناتجة. ومن الأمثلة الشائعة على ذلك استخدام غاز الميثان (CH₄) كغاز سليفة لترسيب الماس، بالإضافة إلى الهيدروجين (H₂) لتثبيت البلازما وتحسين جودة الفيلم. وبالإضافة إلى ذلك، يمكن إدخال غازات مثل الأرجون (Ar) لتعديل خصائص البلازما وزيادة ضبط عملية الترسيب.

| نوع الغاز | الوظيفة | مثال الاستخدام |

|---|---|---|

| الميثان (CH₄) | سلائف لترسيب الماس | أغشية الماس عالية النقاء |

| الهيدروجين (H₂) | تثبيت البلازما | تحسين جودة الفيلم |

| الأرجون (Ar) | تعديل البلازما | ضبط معلمات الترسيب بدقة |

لا تؤدي القدرة على استخدام غازات متعددة إلى توسيع نطاق تطبيقات تقنية MPCVD فحسب، بل تتيح أيضًا مرونة أكبر في تحسين العملية. هذه القدرة على التكيف تجعل من تقنية MPCVD أداة قوية في إنتاج أغشية رقيقة عالية الجودة ومصممة خصيصًا لتلبية مجموعة واسعة من الاحتياجات الصناعية.

التحكم المستقر في درجة حرارة التفاعل

يعد تحقيق التحكم المستقر في درجة حرارة التفاعل في الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD) أمرًا بالغ الأهمية لنجاح نمو أغشية الماس عالية الجودة. تتم إدارة هذا الاستقرار في المقام الأول من خلال التنظيم الدقيق لطاقة الموجات الدقيقة التي تؤثر بشكل مباشر على طاقة البلازما، وبالتالي على درجة حرارة التفاعل. آلية التحكم معقدة، وتتضمن تعديلات في الوقت الحقيقي لضمان بقاء درجة الحرارة ضمن نطاق ضيق ومثالي.

وتتمثل إحدى الفوائد الرئيسية لهذا الاستقرار في منع حدوث مشكلات مثل انفصال البذور البلورية. تتطلب بذور البلورات، وهي جزيئات الماس الصغيرة المستخدمة كمواقع تنوي لنمو الفيلم، بيئة ثابتة للالتصاق بشكل صحيح. ويمكن أن تؤدي التقلبات في درجة الحرارة إلى ضغوط حرارية، مما يؤدي إلى انفصال هذه البذور وبالتالي تعطيل النمو المنتظم لفيلم الماس. ومن خلال الحفاظ على درجة حرارة ثابتة، تضمن أنظمة التفريغ الكهروضوئي المتعدد الأبعاد (MPCVD) بقاء البذور البلورية ملتصقة بإحكام، ما يسهّل الترسيب المستمر والموحد لطبقات الماس.

ولا يتعلق التحكم في درجة الحرارة في تقنية MPCVD بتجنب النتائج السلبية فحسب. فهو يؤدي أيضًا دورًا حاسمًا في تعزيز الكفاءة والجودة الإجمالية لعملية الترسيب. فعلى سبيل المثال، يضمن الحفاظ على درجة حرارة مستقرة أن تتأين السلائف الغازية بشكل موحد، مما يؤدي إلى توزيع أكثر اتساقاً لذرات الكربون على الركيزة. وهذا الاتساق ضروري لإنتاج أغشية ماسية عالية النقاء وخالية من العيوب، والتي يزداد الطلب عليها في مختلف التطبيقات الصناعية.

بلازما التفريغ المستقر لمساحة كبيرة

يُعدّ تحقيق بلازما التفريغ المستقر لمساحة كبيرة جانباً محورياً في عملية الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD)، خاصةً لإنتاج أغشية ماسية عالية الجودة وكبيرة الحجم. وتتم إدارة هذا الاستقرار بدقة من خلال الضبط الاستراتيجي لهيكل الحجرة والتحكم الدقيق في الطاقة والضغط داخل النظام.

العوامل الرئيسية في تحقيق بلازما مستقرة ذات مساحة كبيرة

-

تحسين هيكل الحجرة:

- يلعب تصميم غرفة التفريغ دوراً حاسماً في الحفاظ على استقرار البلازما. ويمكن أن تساعد الأشكال الهندسية المتطورة للغرفة، مثل تلك التي تحتوي على حواجز داخلية محسّنة أو أسطح عاكسة، في توزيع البلازما بشكل موحد على مساحة أكبر.

- مثال على ذلك: يمكن للحجرة المزودة بحواجز موضوعة بشكل استراتيجي أن تمنع البقع الساخنة للبلازما، مما يضمن توزيعًا أكثر تساويًا للطاقة.

-

التحكم في الطاقة والضغط:

- يجب تنظيم الطاقة التي يوفرها مولد الموجات الدقيقة بعناية للحفاظ على البلازما دون التسبب في وميضها أو انهيارها. وينطوي ذلك على ضبط تردد الموجات الصغرية ومخرجات الطاقة لتتناسب مع المتطلبات المحددة لخليط الغاز والركيزة.

- إدارة الضغط: من الضروري الحفاظ على نطاق الضغط الأمثل (عادةً ما بين 1-10 تور). يمكن أن تؤدي الضغوط العالية إلى عدم استقرار البلازما، في حين أن الضغوط المنخفضة قد لا توفر كثافة غاز كافية للترسيب الفعال.

التأثير على جودة فيلم الماس

- التوحيد: تضمن البلازما المستقرة ذات المساحة الكبيرة أن تنمو طبقة الماس بشكل موحد عبر الركيزة بأكملها، مما يقلل من احتمال وجود عيوب مثل حدود الحبيبات أو السماكة غير المنتظمة.

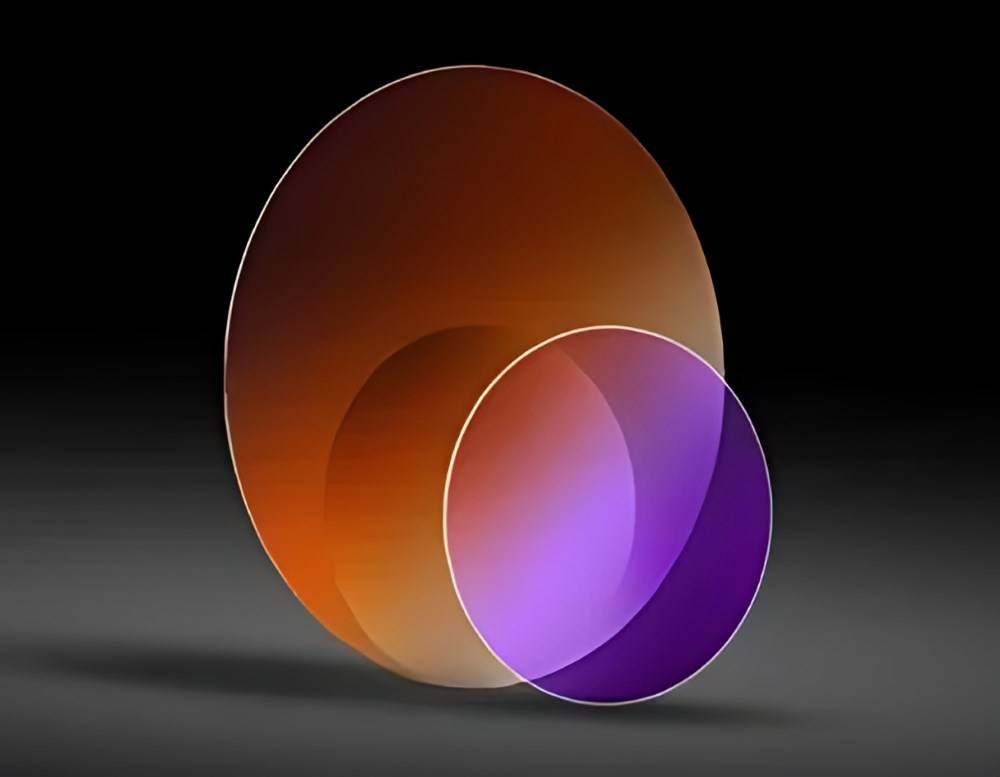

- جودة البلورة: تساعد البيئة الخاضعة للتحكم التي توفرها البلازما المستقرة في تكوين بلورات ماسية عالية النقاء، وهي ضرورية للتطبيقات التي تتطلب خصائص ميكانيكية وحرارية وبصرية فائقة.

- الإنتاج على نطاق واسع: هذا الاستقرار مهم بشكل خاص للتطبيقات الصناعية التي تتطلب أغشية ماسية كبيرة الحجم، مثل أدوات القطع والمكونات البصرية والأجهزة الإلكترونية.

التطبيقات العملية

- الأدوات الصناعية: تُستخدم أغشية الماس عالية الجودة المنتجة باستخدام تقنية MPCVD مع بلازما مستقرة ذات مساحة كبيرة في أدوات القطع والمواد الكاشطة، حيث تكون متانتها وصلابتها ذات أهمية قصوى.

- المكونات البصرية: إن اتساق ونقاء أغشية الماس يجعلها مثالية للمكونات البصرية، مثل العدسات والنوافذ، حيث تكون الشفافية والتوصيل الحراري أمرًا بالغ الأهمية.

باختصار، تُعدّ القدرة على توليد بلازما تفريغ مستقرة ذات مساحة كبيرة والحفاظ عليها حجر الزاوية في عملية MPCVD، مما يتيح إنتاج أغشية ماسية عالية الجودة وكبيرة الحجم تلبي المتطلبات الصارمة لمختلف التطبيقات الصناعية والعلمية.

التحكم في سماكة الفيلم ونقاوته وجودة البلورات

تتفوق عملية MPCVD في قدرتها على التحكم الدقيق في سمات الفيلم الرئيسية مثل السماكة والنقاء والجودة البلورية. وتُعد هذه الدقة محورية في إنتاج أفلام ألماس ليست متجانسة فحسب، بل ذات جودة عالية أيضًا. آليات التحكم متعددة الأوجه، وتشمل التنظيم الدقيق لطاقة الموجات الدقيقة ومعدلات تدفق الغاز وظروف غرفة التفاعل.

على سبيل المثال، يمكن ضبط سمك الفيلم المترسب بدقة من خلال ضبط مدة عملية الترسيب وتركيز الغازات السليفة. وهذا يضمن أن المنتج النهائي يلبي المتطلبات المحددة لمختلف التطبيقات الصناعية، من الإلكترونيات الدقيقة إلى البصريات.

وعلاوة على ذلك، يتم الحفاظ على نقاء طبقة الماس من خلال الاختيار الدقيق لمزيج الغاز وإدارته. وباستخدام غازات عالية النقاء مثل الميثان، يقلل تقنية MPCVD من دمج الشوائب التي يمكن أن تقلل من خصائص الفيلم. ويعد هذا المستوى العالي من النقاء أمرًا بالغ الأهمية للتطبيقات التي تكون فيها الموصلية الإلكترونية أو الحرارية للمادة ذات أهمية قصوى.

وتُعد جودة البلورة، التي تتميز بغياب العيوب ووجود بنية شبكية مرتبة جيدًا، مجالًا آخر تُظهر فيه تقنية MPCVD براعتها. يتم استخدام تقنيات مثل حيود الأشعة السينية (XRD) والتحليل الطيفي لرامان لمراقبة وضمان السلامة البلورية للأفلام المودعة. وتوفر هذه الأساليب رؤى قيمة حول الخصائص الهيكلية والكيميائية للفيلم، مما يسمح بالتحسين المستمر لمعايير الترسيب.

تعدد الاستخدامات وملاءمة البيئة

تمتد قدرة تقنية MPCVD على التكيف إلى ما هو أبعد من قدرتها على ترسيب الأفلام على مجموعة واسعة من الركائز، بما في ذلك المعادن والسيراميك والمواد المركبة. وتُعزى هذه المرونة إلى التفريغ غير القطبي، مما يقلل من مخاطر التلوث المرتبطة بالأسلاك الساخنة، وهي مشكلة شائعة في طرق التفريغ القابل للقطع القابل للتحويل إلى شرائح الأخرى. وتعزز قدرة العملية على استخدام غازات متعددة من تعدد استخداماتها، مما يلبي المتطلبات الصناعية المتنوعة بدقة.

وعلاوة على ذلك، تتميز تقنية التفحيم المقطعي بالتقنية نفسها من خلال خصائصها الصديقة للبيئة. تعمل تقنية MPCVD في درجات حرارة منخفضة مقارنةً بالطرق التقليدية، مما يقلل من استهلاك الطاقة ويقلل من الإجهاد الحراري على الركائز. وهذه البصمة الحرارية المنخفضة لا تعزز السلامة فحسب، بل تساهم أيضًا في عملية تصنيع أكثر استدامة. إن الاستخدام الفعال للطاقة وانخفاض الحاجة إلى العمليات ذات درجات الحرارة العالية يجعل من تقنية MPCVD خيارًا واعٍ بيئيًا، بما يتماشى مع المتطلبات الصناعية الحديثة للتقنيات الخضراء.

العوامل المؤثرة في عملية النمو بتقنية MPCVD

درجة الحرارة

تلعب درجة الحرارة دورًا محوريًا في عملية الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD)، مما يؤثر بشكل كبير على معدلات التفاعل ومنع تكوين المركبات غير المرغوب فيها. ويُعد التحكم الدقيق في درجة الحرارة أمرًا ضروريًا لضمان حدوث التفاعلات الكيميائية المرغوبة بكفاءة، مع تقليل مخاطر إنتاج منتجات ثانوية غير مرغوب فيها في الوقت نفسه. ويتم تحقيق هذا التحكم الدقيق في درجة الحرارة من خلال التنظيم الدقيق لطاقة الموجات الدقيقة ووضع البلازما داخل غرفة التفاعل.

وفي سياق تقنية MPCVD، تُعد درجة حرارة حامل الركيزة معلمة حرجة يجب مراقبتها والتحكم فيها عن كثب. ويتم تحقيق ذلك عادةً باستخدام المزدوجات الحرارية التي توفر بيانات في الوقت الفعلي عن درجة حرارة الركيزة. ومن خلال الحفاظ على الركيزة عند درجة الحرارة المثلى، يمكن لعملية التفريغ بالتفريغ الكهروضوئي المتعدد الأبعاد تحقيق ترسيب موحد للأغشية، مما يؤدي إلى الحصول على هياكل بلورية عالية الجودة.

وعلاوة على ذلك، يجب أيضًا إدارة درجة الحرارة داخل غرفة التفريغ بعناية. تعمل البلازما الناتجة عن طاقة الموجات الدقيقة على تسخين خليط الغاز، ويجب توزيع هذه الحرارة بالتساوي لمنع البقع الساخنة الموضعية التي يمكن أن تؤدي إلى ترسيب غير منتظم. ويُعد التوازن بين التسخين والتبريد داخل الغرفة أمرًا بالغ الأهمية للحفاظ على بيئة مستقرة مواتية لنمو غشاء عالي الجودة.

الضغط

يعد تنظيم الضغط جانبًا حاسمًا في عملية تفريغ الهواء بالتفريغ الكهرومغناطيسي المتعدد الأبعاد، حيث يلعب دورًا محوريًا في ضمان جودة وتوحيد الأفلام المودعة. يجب التحكم بدقة في الضغط داخل غرفة التفريغ لمنع تكوين منتجات ثانوية غير مرغوب فيها ولتسهيل توصيل البخار بشكل موحد إلى الركيزة.

الاعتبارات الرئيسية في التحكم في الضغط

-

منع المنتجات الثانوية:

- الشوائب: يمكن أن تؤدي مستويات الضغط غير المناسبة إلى دمج الشوائب في الفيلم، مما يضر بنقائه وسلامته الهيكلية.

- كفاءة التفاعل: يضمن الضغط الأمثل استمرار التفاعلات الكيميائية بكفاءة، مما يقلل من تكوين المركبات غير المرغوب فيها التي يمكن أن تؤثر على خصائص الفيلم.

-

توصيل بخار موحد:

- الاتساق: يضمن الحفاظ على تدرج دقيق للضغط توزيع السلائف المبخرة بشكل موحد عبر الركيزة، مما يؤدي إلى اتساق سماكة وجودة الفيلم.

- تغطية الركيزة: يعد التوصيل المنتظم للبخار أمرًا ضروريًا لتحقيق التغطية الكاملة للركيزة، وهو أمر بالغ الأهمية للتطبيقات التي تتطلب أغشية ذات مساحة كبيرة.

الآثار العملية

- نطاق الضغط: عادةً ما يتراوح الضغط في حجرة التفريغ الكهروضوئي المتعدد الأبعاد (MPCVD) من 1 إلى 10 تورات، وهو نطاق ضيق يتطلب آليات تحكم دقيقة.

- المراقبة والضبط: تعد المراقبة المستمرة والتعديلات في الوقت الحقيقي ضرورية للحفاظ على الضغط المطلوب، وغالبًا ما يتم تسهيلها بواسطة أجهزة استشعار متقدمة وأنظمة تحكم آلية.

من خلال إدارة الضغط بعناية، يمكن أن تنتج تقنية MPCVD أفلامًا عالية الجودة وموحدة مع الحد الأدنى من العيوب، مما يجعلها طريقة مفضلة للتطبيقات التي تتطلب خصائص مواد فائقة.

معدل تدفق الغاز

يُعد معدل تدفق الغاز معلمة محورية في عملية الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD)، حيث يؤثر بشكل مباشر على توصيل السلائف إلى الركيزة. ويؤدي هذا العامل دورًا حاسمًا في تحديد سُمك وجودة الفيلم المترسب. يتم إدخال خليط الغاز، الذي يتكون عادةً من الميثان والهيدروجين، في غرفة التفريغ من خلال نظام توصيل غاز منظم. تتم معايرة هذا النظام باستخدام جهاز تحكم في التدفق الكتلي (MFC)، والذي يقيس معدل التدفق بالسنتيمتر المكعب القياسي في الدقيقة (sccm).

التحكم في معدل تدفق الغاز ضروري لعدة أسباب:

-

سمك غشاء موحد: يضمن معدل التدفق الثابت للغاز توزيع المادة السليفة بالتساوي عبر الركيزة، مما يؤدي إلى سمك غشاء موحد. يمكن أن تؤدي أي تقلبات في معدل التدفق إلى اختلافات في سُمك الفيلم، مما يؤثر على الجودة الإجمالية للطبقة المترسبة.

-

جودة الفيلم: تتأثر جودة الطبقة المترسبة، بما في ذلك نقاوتها وبنيتها البلورية، بشكل كبير بمعدل تدفق الغاز. ويضمن التحكم السليم تأين جزيئات السلائف بكفاءة وترسيبها على الركيزة، مما يقلل من تكوين المنتجات الثانوية غير المرغوب فيها ويعزز السلامة الهيكلية للفيلم.

-

حركية التفاعل: يؤثر معدل تدفق الغاز أيضًا على حركية التفاعل داخل البلازما. ويساعد معدل التدفق المنظم بشكل جيد في الحفاظ على ظروف البلازما المثلى، مما يسهل التفاعلات الكيميائية المرغوبة ويمنع تكوين أطوار الكربون غير الماسية.

تركيز السلائف

يؤدي تركيز السلائف في عملية الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD) دورًا محوريًا في تحديد نوعية وكمية المادة المترسبة على الركيزة. وتؤثر هذه المعلمة بشكل مباشر على سُمك الفيلم ونقاوته وجودة البلورات، مما يجعل التحكم الدقيق ضروريًا لتحقيق نتائج ترسيب مثالية.

ولفهم تأثير تركيز السلائف بشكل أفضل، ضع في اعتبارك العوامل التالية:

- سُمك الفيلم: تؤدي تركيزات السلائف الأعلى عمومًا إلى أفلام أكثر سمكًا، بينما تؤدي التركيزات الأقل إلى أفلام أرق. وتعد هذه العلاقة حاسمة بالنسبة للتطبيقات التي تتطلب سماكة أفلام محددة.

- النقاء والجودة البلورية: يمكن أن يؤثر تركيز السلائف على نقاء المادة المودعة. قد تؤدي التركيزات المفرطة إلى دمج الشوائب، في حين أن التركيزات المثلى تضمن أفلامًا عالية النقاء وعالية الجودة.

- معدل الترسيب: يتناسب معدل ترسيب المادة على الركيزة طرديًا مع تركيز السلائف. يعد التحكم في هذا المعدل أمرًا حيويًا لتحقيق ترسيب موحد عبر الركيزة.

| تركيز السلائف | سماكة الغشاء | النقاء | جودة البلورة | معدل الترسيب |

|---|---|---|---|---|

| منخفض | رقيقة | عالية | عالية | بطيء |

| مثالي | معتدل | مرتفع | مرتفع | معتدل |

| عالي | سميك | منخفضة | منخفض | سريع |

باختصار، يعد تركيز السلائف متغيرًا حاسمًا يجب التحكم فيه بدقة لتحقيق خصائص الفيلم المطلوبة. لا تضمن موازنة هذه المعلمة ترسيب الكمية الصحيحة من المواد فحسب، بل تضمن أيضًا الحفاظ على سلامة وجودة المنتج النهائي.

مصدر الغاز ونوعه

يعد اختيار مصدر الغاز ونوعه أمرًا بالغ الأهمية في عملية الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD)، حيث إنه يؤثر بشكل مباشر على جودة وخصائص الفيلم المترسب. ويُعد الميثان (CH₄) الغاز المفضل لعملية الترسيب الكيميائي بالبخار بالموجات الدقيقة نظراً لقدرته على إنتاج أغشية ماسية عالية النقاء ذات بنية تشبه الماس. وتضمن تركيبة الميثان الغنية بالكربون أن يحاكي الفيلم المترسب عن كثب خصائص الماس الطبيعي، بما في ذلك الصلابة والتوصيل الحراري والشفافية البصرية.

ومع ذلك، يمكن أيضًا استخدام غازات أخرى في عملية MPCVD لتحقيق نتائج محددة. على سبيل المثال، غالبًا ما يتم خلط الهيدروجين (H₂) مع الميثان لتعزيز عملية التأين وتثبيت البلازما. ويساعد هذا الخليط في تكسير جزيئات الميثان بشكل أكثر كفاءة، مما يؤدي إلى عملية ترسيب أكثر تحكمًا. وبالإضافة إلى ذلك، يمكن إدخال غازات مثل الأرجون (Ar) لتعديل خصائص البلازما، مثل كثافتها ودرجة حرارتها، مما يؤثر على معدل نمو الفيلم وجودته.

| نوع الغاز | الاستخدام الأساسي | الفوائد |

|---|---|---|

| الميثان (CH₄) | أفلام الماس عالية النقاء | بنية شبيهة بالماس، خصائص ممتازة |

| الهيدروجين (H₂) | استقرار البلازما، وتعزيز التأين | ترسيب محكوم، كفاءة محسنة |

| الأرجون (Ar) | تعديل خصائص البلازما | ضبط معدل النمو، والتأثير على جودة الفيلم |

تسمح المرونة في اختيار الغازات باستخدام تقنية MPCVD لتلبية مجموعة واسعة من التطبيقات الصناعية، من الإلكترونيات إلى البصريات، من خلال تصميم خليط الغاز لتلبية متطلبات محددة. وتُعد هذه المرونة ميزة كبيرة في عملية التفريد بالتقنية الفائقة بالتقنية متعددة الكثافة (MPCVD)، مما يتيح إنتاج أفلام عالية الجودة بخصائص مصممة خصيصًا.

المقارنة مع طرق أخرى للتفريد بالتقنية CVD

معدلات ترسيب أسرع

تبرز عملية الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD) من بين طرق الترسيب الكيميائي القابل للتحويل إلى CVD الأخرى لمعدلات ترسيبها الأسرع بشكل ملحوظ. وتُعزى هذه الكفاءة في المقام الأول إلى التوليد الفعال للغاية لبلازما الموجات الدقيقة، وهو عنصر حاسم في عملية الترسيب الكيميائي بالبخار بالموجات الدقيقة. ويعمل مولد البلازما بالموجات الدقيقة، الذي يعمل بتردد 2.45 جيجاهرتز وقادر على توليد طاقة تصل إلى 2 كيلوواط، على تأيين خليط الغاز بدقة وسرعة ملحوظتين. وتعمل عملية التأين السريع هذه على تسريع ترسيب مواد الأغشية الرقيقة على الركيزة بشكل كبير.

لا تعزز البلازما عالية الطاقة الناتجة عن التأين بالموجات الدقيقة حركية التفاعل فحسب، بل تضمن أيضًا توزيعًا أكثر اتساقًا للأنواع التفاعلية عبر سطح الركيزة. وهذا التوحيد أمر بالغ الأهمية لتحقيق سمك وجودة متناسقة للفيلم. وعلاوة على ذلك، فإن البيئة التي يتم التحكم فيها داخل غرفة التفريغ، التي يتم الحفاظ عليها عند ضغط يتراوح بين 1-10 تور، تسهل معدلات الترسيب السريع هذه من خلال تقليل المنتجات الثانوية غير المرغوب فيها وضمان وصول الغازات التفاعلية بكفاءة إلى الركيزة.

وبالمقارنة مع تقنيات أخرى للتفريد بالتقنية CVD، فإن قدرة تقنية التفريد بالتقنية القابلة للتحويل إلى كيميائي (MPCVD) على التعامل مع غازات متعددة والحفاظ على درجات حرارة تفاعل مستقرة تزيد من كفاءتها. ويؤكد استخدام غاز الميثان، وهو الغاز المفضل بسبب نقاوته العالية وبنيته الشبيهة بالماس، إلى جانب الغازات الأخرى المصممة خصيصًا لتلبية احتياجات صناعية محددة، على تعدد استخدامات تقنية الطباعة بالتقنية الفائقة بالتقنية بالفيديو بالتقنية البصرية المتعددة (MPCVD) وفعاليتها في إنتاج أفلام عالية الجودة بسرعة. ويجعل هذا المزيج من العوامل من تقنية MPCVD الخيار الأمثل للصناعات التي تتطلب عمليات ترسيب سريعة وعالية الجودة للأفلام.

أفلام عالية الجودة

تشتهر عمليات تقنية MPCVD بقدرتها على إنتاج أفلام ذات تجانس استثنائي والتصاق قوي بالركيزة. ويتم تحقيق ذلك من خلال التحكم الدقيق في العديد من المعلمات الرئيسية، بما في ذلك درجة الحرارة والضغط ومعدلات تدفق الغاز، والتي تضمن مجتمعةً ترسيب أفلام عالية الجودة.

تتمثل إحدى السمات البارزة في تقنية MPCVD في قدرتها على الحفاظ على بيئة تفاعل مستقرة. ويعد هذا الاستقرار أمرًا حاسمًا للتوزيع الموحد للمواد المترسبة عبر الركيزة، مما يؤدي إلى أفلام ذات خصائص متسقة. وتؤدي بلازما التفريغ المستقرة ذات المساحة الكبيرة، التي يسهلها تعديل هيكل الغرفة والتحكم في الطاقة والضغط، دورًا محوريًا في هذا الصدد.

وعلاوة على ذلك، فإن تعدد استخدامات تقنية MPCVD في استخدام غازات متعددة يسمح بخصائص غشاء مصممة خصيصًا لتلبية الاحتياجات المتنوعة لمختلف التطبيقات الصناعية. وهذه المرونة، بالإضافة إلى درجات حرارة التشغيل المنخفضة مقارنةً بطرق أخرى للتفريد بالتقنية CVD، لا تجعل تقنية MPCVD فعالة فحسب، بل تجعلها صديقة للبيئة أيضًا.

درجات حرارة تشغيل أقل

يعمل الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD) في درجات حرارة أقل بكثير مقارنةً بطرق الترسيب الكيميائي المقطعي الأخرى، وهو أمر مفيد بشكل خاص للمواد الحساسة لدرجات الحرارة. ويتحقق نطاق درجة الحرارة المنخفضة هذا من خلال النقل الفعال للطاقة من الموجات الدقيقة إلى خليط الغاز، مما يؤدي إلى تكوين بلازما دون الحاجة إلى طاقة حرارية عالية للغاية.

وعادةً ما يتم الحفاظ على درجة الحرارة أثناء عملية التفريد بالتقنية متعددة الكثافة (MPCVD) بين 600 درجة مئوية إلى 900 درجة مئوية، وهي أقل بشكل ملحوظ من درجات الحرارة المطلوبة في عمليات التفريد بالتقنية التقليدية التي غالبًا ما تتجاوز 1000 درجة مئوية. يوفر هذا الانخفاض في درجة الحرارة العديد من الفوائد:

-

الحفاظ على سلامة الركيزة: يمكن للركائز الحساسة لدرجات الحرارة، مثل البوليمرات أو بعض المعادن، الحفاظ على سلامتها الهيكلية والكيميائية دون التعرض للتدهور الحراري. وهذا أمر بالغ الأهمية للتطبيقات التي يجب أن تظل فيها خصائص الركيزة دون تغيير.

-

كفاءة الطاقة: تُترجم درجات حرارة التشغيل المنخفضة إلى انخفاض استهلاك الطاقة، مما يجعل عملية MPCVD أكثر كفاءة في استخدام الطاقة وفعالية من حيث التكلفة. هذه الكفاءة مفيدة بشكل خاص في البيئات الصناعية التي تتطلب إنتاجًا واسع النطاق.

-

الملاءمة البيئية: لا يقلل الحمل الحراري المنخفض من استخدام الطاقة فحسب، بل يقلل أيضًا من انبعاث غازات الاحتباس الحراري والملوثات الأخرى المرتبطة بالعمليات ذات درجات الحرارة العالية. وهذا يجعل من تقنية MPCVD خيارًا أكثر استدامة بيئيًا.

-

تحكم محسّن في خصائص الفيلم: تسمح القدرة على العمل في درجات حرارة منخفضة بتحكم أكثر دقة في عملية الترسيب، مما يتيح إنتاج أفلام عالية الجودة بسماكة ونقاء وجودة بلورية موحدة. هذا التحكم ضروري للتطبيقات التي تتطلب خصائص أفلام محددة، كما هو الحال في صناعات الإلكترونيات والبصريات.

الإعداد المعقد

تتطلب أنظمة MPCVD إعدادًا معقدًا، والذي غالبًا ما يُترجم إلى تكاليف أولية أعلى مقارنةً بطرق التفريغ القابل للتحويل إلى كيميائي CVD الأخرى. وينشأ التعقيد من التفاعل المعقد بين العديد من المكونات الرئيسية:

- مولد البلازما بالموجات الدقيقة: يعمل هذا المكون على تردد 2.45 جيجا هرتز وقادر على توفير ما يصل إلى 2 كيلو واط من الطاقة، وهو ضروري لتأيين خليط الغاز وتوليد البلازما اللازمة للترسيب.

- نظام توصيل الغاز: يقوم هذا النظام بإدخال خليط الغاز في حجرة التفريغ، ويتم تنظيمه بواسطة وحدة تحكم في التدفق الكتلي معايرة بالسنتيمتر المكعب القياسي في الدقيقة (sccm).

- غرفة التفريغ: تحتوي هذه الحجرة على الركيزة وخليط الغاز، مع الحفاظ على ضغط من 1-10 تور لتسهيل عملية الترسيب.

- حامل الركيزة: يحمل هذا المكوّن الركيزة أثناء الترسيب، مع التحكم في درجة الحرارة عن طريق ضبط موضع البلازما ومراقبتها عبر مزدوج حراري.

يتطلب تكامل هذه المكونات دقة هندسية ومعايرة دقيقة، مما يساهم في ارتفاع التكلفة. بالإضافة إلى ذلك، تضيف الحاجة إلى الصيانة والمعايرة المستمرة لضمان الأداء الأمثل إلى التكاليف التشغيلية. وعلى الرغم من هذه التحديات، فإن الجودة الفائقة للأفلام التي تنتجها تقنية MPCVD تبرر الاستثمار في العديد من التطبيقات الصناعية.

تلف الركيزة

على الرغم من أن بلازما الموجات الدقيقة فعالة للغاية في ترسيب الأغشية الرقيقة، إلا أنها يمكن أن تشكل تحديات كبيرة عندما يتعلق الأمر بتوافق الركيزة. فقد تعاني بعض الركائز من التلف الحراري أو الكيميائي بسبب الظروف الشديدة داخل بيئة البلازما. يمكن أن يحد هذا القيد من نطاق المواد التي يمكن استخدامها مع تقنية MPCVD، مما يؤثر على تنوعها بشكل عام.

على سبيل المثال، قد تتحلل الركائز غير المستقرة حراريًا أو ذات المقاومة المنخفضة للتفاعلات الكيميائية تحت درجات الحرارة العالية والأنواع التفاعلية الموجودة في البلازما. ويمكن أن يظهر هذا التدهور على شكل تآكل السطح أو تغيرات في خصائص المواد أو حتى فشل كامل للركيزة. وتظهر هذه المشكلات بشكل خاص مع المواد الحساسة للحرارة أو تلك التي تتفاعل بشكل غير مواتٍ مع غازات البلازما.

وعلاوة على ذلك، يمكن أن تؤدي البيئة عالية الطاقة لبلازما الموجات الصغرية إلى حدوث إجهادات داخل الركيزة، مما يؤدي إلى تلف ميكانيكي مثل التشقق أو التفكك. وغالباً ما تكون هذه الضغوط الميكانيكية نتيجة لدورات التسخين والتبريد السريعة التي تحدث أثناء عملية الترسيب. وبالتالي، يصبح اختيار الركائز المناسبة أمرًا حاسمًا للتخفيف من هذه المخاطر وضمان التطبيق الناجح لتقنية MPCVD.

الخاتمة

ملخص مزايا تقنية MPCVD

تبرز تقنية الترسيب الكيميائي للبخار بالبلازما بالموجات الدقيقة (MPCVD) كطريقة متفوقة لإنتاج رقائق الماس نظراً لمجموعة المزايا الفريدة التي تتمتع بها. وخلافاً للطرق التقليدية مثل الترسيب الكيميائي بالبخار بالموجات الدقيقة (HFCVD) والترسيب الكيميائي بالبخار الكيميائي بالتيار المستمر (DC-PJ CVD)، يتجنب الترسيب الكيميائي بالماز بالمازوت التلوث من الأسلاك الساخنة، ما يضمن نقاء أغشية الألماس. ويتم تحقيق ذلك من خلال آلية التفريغ غير القطبية التي تقضي على خطر التلوث الذي يمكن أن يحدث مع الطرق الأخرى.

وتتمثل إحدى الفوائد الرئيسية للتفريغ الكهروضوئي المتعدد الأبعاد في قدرته على استخدام غازات متعددة في نظام التفاعل. ويسمح هذا التنوع بتخصيص خليط الغازات لتلبية الاحتياجات الصناعية المتنوعة، سواء للماس عالي النقاء أو التطبيقات المتخصصة. كما تتميز هذه العملية أيضًا بالتحكم المستقر في درجة الحرارة، مما يتيح الضبط السلس والمستمر لطاقة الموجات الدقيقة. ويمنع هذا الاستقرار حدوث مشاكل مثل انفصال بذور البلورات، والتي يمكن أن تكون مشكلة مع طرق أخرى للتفريد بالتمديد المقطعي المتقطع.

وتتفوق طريقة التفريغ القابل للتبريد الكهرومغناطيسي المتعدد الأبعاد في توليد بلازما تفريغ مستقرة على مساحة كبيرة. وهذا أمر بالغ الأهمية لإنتاج أفلام ألماس عالية الجودة وكبيرة الحجم. ومن خلال ضبط هيكل الحجرة بعناية والتحكم في الطاقة والضغط، تحقق طريقة التفريغ بالتقنية الفائقة بالتقنية الفائقة بالتفريغ بالتقنية الفائقة (MPCVD) توزيعًا موحدًا للبلازما، وهو أمر ضروري لترسيب أغشية الماس بشكل متساوٍ.

وعلاوة على ذلك، يوفر تقنية MPCVD تحكمًا دقيقًا في خصائص الأغشية، بما في ذلك السُمك والنقاء وجودة البلورات. ويسمح هذا المستوى من التحكم بإنتاج أغشية ماسية موحدة وعالية الجودة مطلوبة بشدة في مختلف التطبيقات الصناعية. كما أن هذه العملية أكثر كفاءة في استهلاك الطاقة مقارنةً بطريقة HPHT (الضغط العالي والحرارة العالية)، ما يؤدي إلى استهلاك طاقة أقل وتسهيل إنتاج ألماس أكبر حجماً.

المنتجات ذات الصلة

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات فرن أنبوب ترسيب البخار المعزز بالبلازما الدوار المائل PECVD