نعم، ولكن يتم اختيار أنواع محددة فقط من الفولاذ لهذه العملية. بينما يحتوي جميع أنواع الفولاذ على الكربون، فإن تقنية التصنيع المعروفة باسم الكربنة تُطبق حصريًا على الفولاذ منخفض الكربون. ليس الغرض هو مجرد إضافة الكربون، بل إنشاء مكون بخصائص مميزة: سطح صلب للغاية ومقاوم للتآكل، ولب ناعم وقوي ومطيل.

الكربنة هي عملية تصلب سطحي تعمل على نشر الكربون في سطح الفولاذ منخفض الكربون. يسمح هذا للسطح بأن يصبح صلبًا بعد التبريد بينما يظل اللب قويًا، مما يخلق مكونًا مقاومًا للتآكل السطحي والكسر الكارثي.

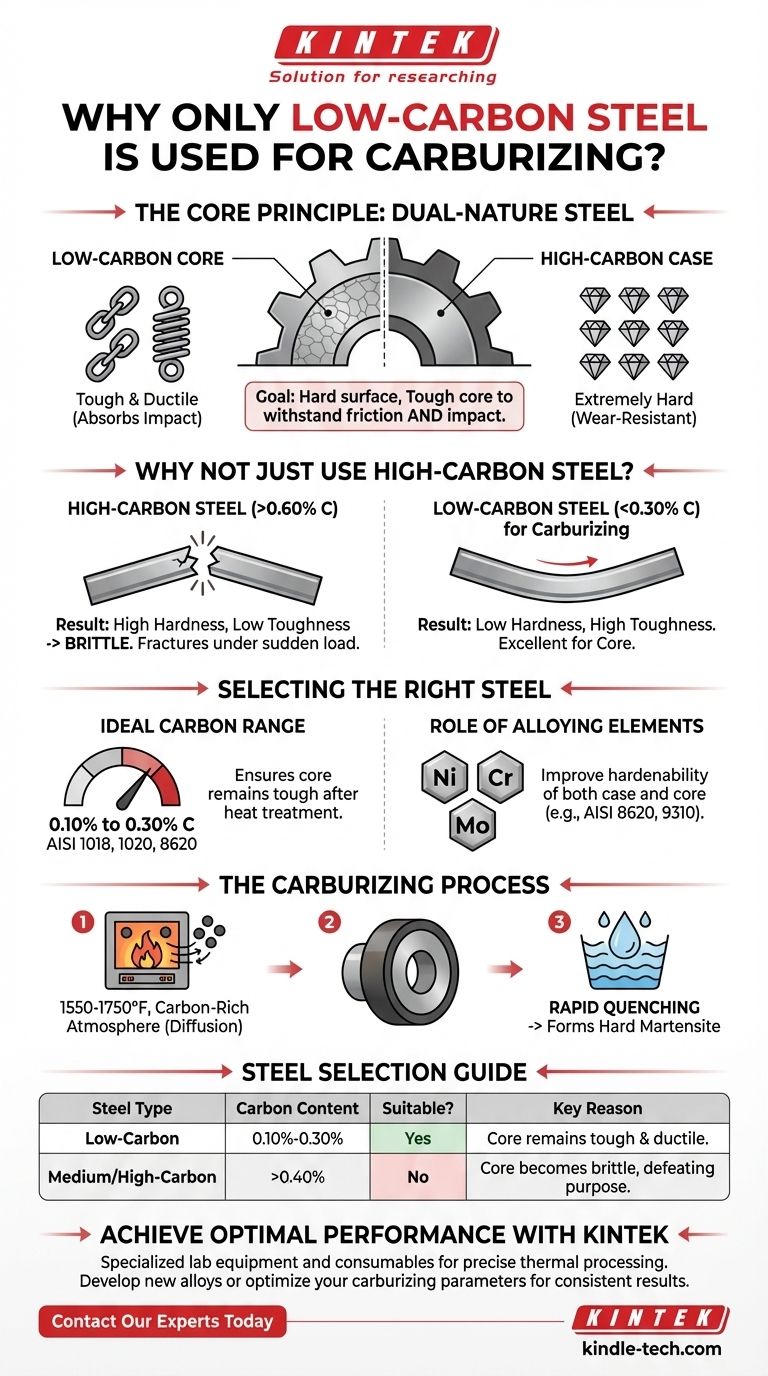

المبدأ الأساسي: إنشاء فولاذ ذو طبيعة مزدوجة

تحل الكربنة معضلة هندسية أساسية. تتطلب العديد من التطبيقات، مثل التروس أو المحامل، مادة يمكنها تحمل الاحتكاك السطحي والتآكل مع مقاومة الصدمات والارتطامات دون أن تتفتت.

لماذا لا نستخدم الفولاذ عالي الكربون ببساطة؟

يمكن جعل الفولاذ عالي الكربون البسيط (الذي يحتوي على >0.60% كربون) صلبًا جدًا من خلال التبريد. ومع ذلك، تأتي هذه الصلابة مع مقايضة كبيرة: التقصف. الجزء المصنوع بالكامل من الفولاذ عالي الكربون سيكون قويًا ولكنه قد ينكسر بسهولة تحت حمل مفاجئ أو صدمة.

هدف "التصلب السطحي"

الهدف من الكربنة هو إنشاء "غلاف" — طبقة خارجية رقيقة ومصلبة — على مكون الفولاذ. يوفر هذا الصلابة السطحية اللازمة لمقاومة التآكل.

تحت هذا الغلاف يكمن "اللب" الأصلي منخفض الكربون، والذي لا يتصلب بشكل كبير أثناء التبريد. يظل هذا اللب ناعمًا نسبيًا ومطيلًا وقويًا، مما يمنحه القدرة على امتصاص طاقة الصدمات دون أن ينكسر.

كيف يحدد محتوى الكربون الخصائص

الصلابة النهائية للفولاذ المبرد هي تقريبًا وظيفة كاملة لمحتوى الكربون فيه.

- كربون منخفض (<0.30% كربون): ينتج عنه صلابة منخفضة ولكن قوة عالية.

- كربون عالي (>0.60% كربون): ينتج عنه صلابة عالية ولكن قوة منخفضة (تقصف). تخلق الكربنة مادة مركبة عن طريق تشكيل طبقة عالية الكربون على قاعدة منخفضة الكربون.

اختيار الفولاذ المناسب للكربنة

يعتمد نجاح العملية على البدء بالمادة الصحيحة. يجب أن يكون محتوى الكربون في الفولاذ منخفضًا بما يكفي لضمان بقاء اللب قويًا بعد المعالجة الحرارية النهائية.

نطاق الكربون المثالي

عادةً ما يكون محتوى الكربون في الفولاذ المختار للكربنة بين 0.10% و 0.30%. تشمل الدرجات الشائعة AISI 1018، 1020، و 8620.

دور عناصر السبائك

بينما يمكن كربنة الفولاذ الكربوني العادي، غالبًا ما يُفضل الفولاذ السبائكي مثل AISI 8620 أو 9310 للتطبيقات الأكثر تطلبًا.

لا تشارك السبائك مثل النيكل والكروم والموليبدينوم بشكل مباشر في الكربنة ولكنها تحسن بشكل كبير قابلية التصلب لكل من الغلاف واللب. يسمح هذا بقوة أكبر والقدرة على تصلب المقاطع العرضية الأكبر بشكل فعال.

العملية في لمحة

يتم تسخين الجزء الفولاذي إلى درجة حرارة عالية (عادةً 1550-1750 درجة فهرنهايت أو 850-950 درجة مئوية) داخل فرن محكم الغلق مع جو غني بالكربون. تنتشر ذرات الكربون من الجو إلى سطح الفولاذ، ويتم التحكم في عمق الاختراق بالوقت ودرجة الحرارة. بعد الكربنة، يتم تبريد الجزء (تبريد سريع) لتحويل الغلاف عالي الكربون إلى هيكل صلب جدًا يسمى المارتنسيت.

فهم المقايضات والقيود

الكربنة هي أداة قوية ولكنها محددة. تطبيقها على المادة الخاطئة يبطل الغرض منها ويمكن أن يؤدي إلى فشل المكون.

لماذا لا يمكنك كربنة الفولاذ متوسط أو عالي الكربون

محاولة كربنة فولاذ يحتوي بالفعل على كمية كبيرة من الكربون (مثل 0.40% كربون أو أعلى) أمر غير مجدٍ.

بعد التبريد، سيصبح لب هذا الفولاذ صلبًا وهشًا بمفرده. هذا يلغي تمامًا الفائدة الأساسية للكربنة، وهي الحفاظ على لب قوي. والنتيجة هي جزء هش في سمكه بالكامل.

تعقيد العملية والتكلفة

الكربنة هي عملية متعددة الخطوات: كربنة، تبريد، وغالبًا تخمير. هذا يستغرق وقتًا أطول وأكثر تكلفة من معالجة التصلب الشامل البسيطة المستخدمة للفولاذ متوسط الكربون.

احتمال التشوه

تؤدي درجات الحرارة العالية المعنية، متبوعة بالتبريد السريع، إلى إجهاد حراري كبير. يمكن أن يتسبب هذا في التواء الجزء أو تشوهه، وغالبًا ما يتطلب طحنًا نهائيًا أو تشغيلًا آليًا لتحقيق الدقة الأبعاد النهائية.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار استراتيجية التصلب الصحيحة بالكامل على المتطلبات الميكانيكية للمكون النهائي.

- إذا كان تركيزك الأساسي على مقاومة التآكل السطحي الشديدة جنبًا إلى جنب مع قوة لب ممتازة (التروس، الأعمدة، المحامل): فإن كربنة الفولاذ السبائكي منخفض الكربون هو الحل الأمثل.

- إذا كان تركيزك الأساسي على الصلابة والقوة الجيدة في جميع أنحاء الجزء بأكمله (الأدوات، البراغي، الألواح الهيكلية): فإن الفولاذ متوسط الكربون (مثل 1045 أو 4140) الذي يتم تصلبه بالكامل هو خيار أكثر مباشرة واقتصادية.

- إذا كان تركيزك الأساسي على قابلية التشكيل وقابلية اللحام بدون متطلبات صلابة محددة (التصنيع العام): فإن الفولاذ القياسي منخفض الكربون المستخدم في حالته الأصلية يكفي.

من خلال فهم العلاقة بين الكربون والصلابة، يمكنك بثقة اختيار الفولاذ الدقيق والعملية الحرارية التي تتناسب مع هدفك الهندسي.

جدول الملخص:

| نوع الفولاذ | محتوى الكربون | مناسب للكربنة؟ | السبب الرئيسي |

|---|---|---|---|

| فولاذ منخفض الكربون | 0.10% - 0.30% | نعم | يبقى اللب قويًا ومطيلًا بعد التصلب. |

| فولاذ متوسط/عالي الكربون | >0.40% | لا | يصبح اللب هشًا، مما يبطل الغرض من التصلب السطحي. |

حقق الأداء الأمثل لمكوناتك الحيوية

يعد اختيار الفولاذ وعملية المعالجة الحرارية المناسبين أمرًا ضروريًا لإنشاء أجزاء متينة وعالية الأداء. تتطلب عملية الكربنة تحكمًا دقيقًا ومواد أولية صحيحة لضمان سطح صلب ومقاوم للتآكل ولب قوي يمتص الصدمات.

تتخصص KINTEK في توفير معدات المختبرات المتطورة والمواد الاستهلاكية اللازمة للمعالجة الحرارية الدقيقة. سواء كنت تقوم بتطوير سبائك جديدة أو تحسين معلمات الكربنة لديك، فإن حلولنا تساعدك على تحقيق نتائج متسقة وموثوقة.

دعنا نعزز عملية التصنيع لديك معًا. اتصل بخبرائنا اليوم لمناقشة احتياجاتك المختبرية والإنتاجية المحددة!

دليل مرئي

المنتجات ذات الصلة

- فرن أنبوبي معملي عمودي

- فرن جو متحكم فيه بدرجة حرارة 1700 درجة مئوية فرن جو خامل نيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن جو متحكم فيه بدرجة حرارة 1400 درجة مئوية مع غاز النيتروجين والجو الخامل

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

يسأل الناس أيضًا

- ما هو تسخين أنبوب الكوارتز؟اكتشف فوائدها وتطبيقاتها

- كيف تنظف فرن أنبوب الكوارتز؟ منع التلوث وإطالة عمر الأنبوب

- ما هي درجة حرارة فرن الأنبوب الكوارتز؟ أتقن الحدود للتشغيل الآمن في درجات الحرارة العالية

- لماذا يؤدي التسخين إلى زيادة درجة الحرارة؟ فهم الرقص الجزيئي لنقل الطاقة

- ما هو فرن الأنبوب العمودي؟ الاستفادة من الجاذبية لتحقيق تجانس فائق وتحكم في العملية