نعم، يمكن تلبيد التيتانيوم. تتضمن عملية التصنيع هذه، وهي حجر الزاوية في تعدين المساحيق، ضغط مسحوق التيتانيوم في شكل مرغوب ثم تسخينه في بيئة خاضعة للتحكم. يؤدي هذا إلى دمج الجزيئات معًا تحت نقطة انصهار المعدن، لتشكيل مكون صلب وعملي.

تلبيد التيتانيوم ليس ممكنًا فحسب؛ بل هو استراتيجية تصنيع رئيسية لإنشاء أجزاء معقدة وفعالة من حيث التكلفة بأقل قدر من هدر المواد. ومع ذلك، يعتمد نجاح العملية على إدارة دقيقة لتفاعل التيتانيوم العالي، خاصة مع الأكسجين.

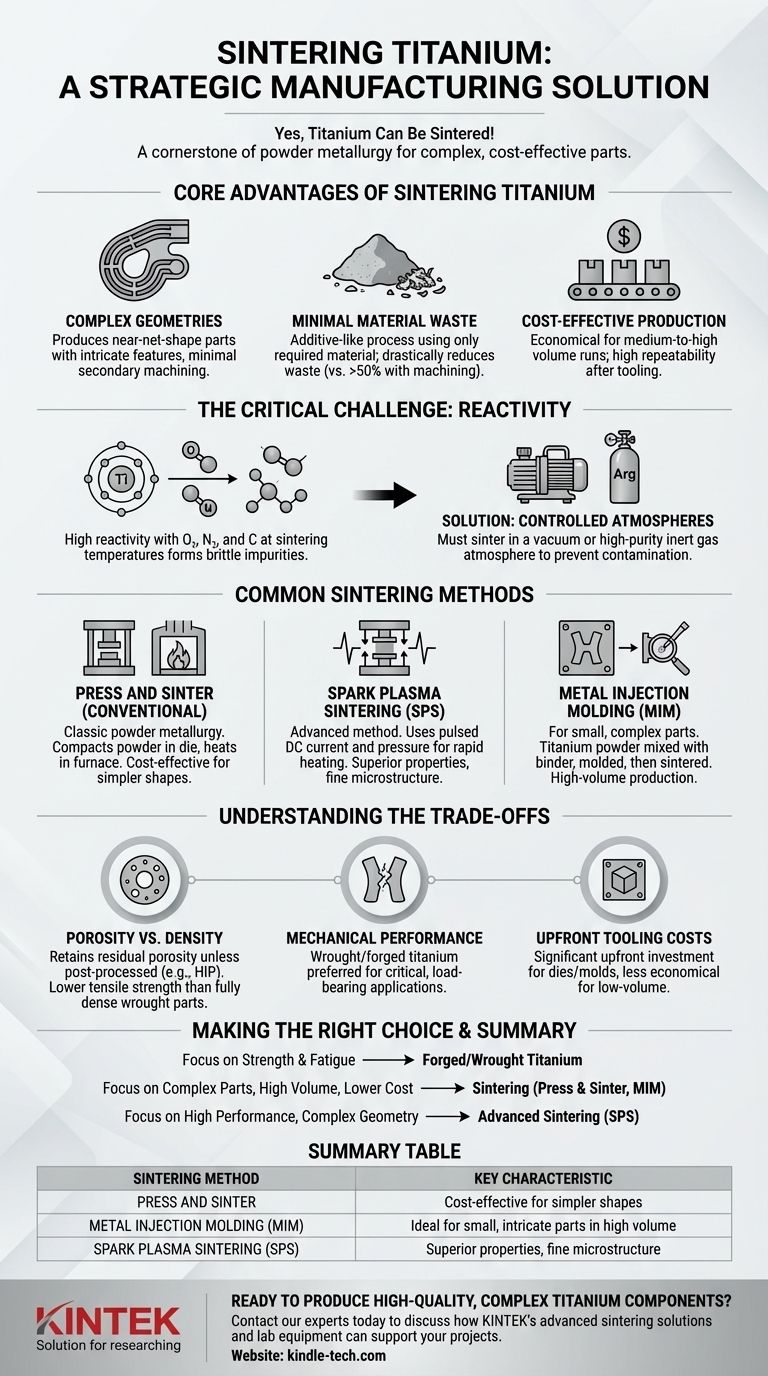

لماذا يتم تلبيد التيتانيوم؟ المزايا الأساسية

بينما يشتهر التيتانيوم بقوته وخفة وزنه، إلا أنه أيضًا صعب ومكلف للغاية في التشغيل الآلي. يوفر التلبيد بديلاً قويًا للعديد من التطبيقات.

إنشاء أشكال هندسية معقدة

يتفوق التلبيد في إنتاج أجزاء شبه صافية الشكل. وهذا يعني أن المكون يخرج من الفرن قريبًا جدًا من أبعاده النهائية، مما يتطلب الحد الأدنى من المعالجة الثانوية.

تسمح هذه الطريقة بميزات معقدة مثل القنوات الداخلية أو المنحنيات المعقدة التي سيكون إنشاؤها مكلفًا للغاية أو مستحيلًا باستخدام التشغيل الآلي التقليدي بالطرح.

تقليل هدر المواد

يمكن أن يؤدي تشغيل جزء من كتلة صلبة من التيتانيوم إلى إهدار أكثر من 50% من المواد الخام باهظة الثمن، والتي تُفقد كرقائق.

التلبيد هو عملية شبيهة بالعمليات الإضافية تستخدم فقط المواد المطلوبة للجزء نفسه. هذا التخفيض الجذري في النفايات هو محرك مهم لفعاليته من حيث التكلفة.

تحقيق إنتاج فعال من حيث التكلفة

بالنسبة لسلاسل الإنتاج ذات الحجم المتوسط إلى العالي، يعد التلبيد أكثر اقتصادا بكثير من تشغيل كل جزء على حدة.

بمجرد إنشاء الأدوات الأولية (مثل قالب الضغط أو قالب الحقن)، يمكن إنتاج الأجزاء بسرعة وبقدرة عالية على التكرار، مما يقلل من تكلفة الوحدة.

التحدي الحاسم: إدارة تفاعل التيتانيوم

العقبة الرئيسية في تلبيد التيتانيوم هي ميله الشديد للتفاعل مع العناصر الجوية عند درجات حرارة عالية.

مشكلة التلوث

عند درجات حرارة التلبيد، يمتص التيتانيوم بسهولة الأكسجين والنيتروجين والكربون من الهواء. يشكل هذا التلوث مركبات هشة داخل بنية المعدن.

حتى الكميات الصغيرة من هذه الشوائب يمكن أن تقلل بشكل كبير من مرونة وعمر التعب للجزء النهائي، مما يجعله عديم الفائدة لأي تطبيق يتطلب أداءً عاليًا.

الحل: الأجواء المتحكم بها

لمنع التلوث، يجب تلبيد التيتانيوم في فراغ أو في جو غاز خامل عالي النقاء، مثل الأرجون.

تحرم هذه البيئة المتحكم بها العملية من العناصر المتفاعلة، مما يحافظ على النقاء الكيميائي المتأصل والخصائص الميكانيكية للتيتانيوم.

طرق التلبيد الشائعة للتيتانيوم

تقدم تقنيات التلبيد المختلفة مزايا مميزة من حيث التكلفة والتعقيد وأداء الجزء النهائي.

التلبيد التقليدي (الضغط والتلبيد)

هذا هو المسار الكلاسيكي لتعدين المساحيق. يتم ضغط مسحوق التيتانيوم في جزء "أخضر" باستخدام مكبس القالب ثم تسخينه في فرن. إنها طريقة فعالة من حيث التكلفة للأشكال الأبسط.

تلبيد البلازما الشرارية (SPS)

SPS هي طريقة متقدمة تستخدم مزيجًا من الضغط العالي والتيار الكهربائي النبضي المستمر لتسخين المسحوق بسرعة.

تمنع هذه السرعة نمو الحبيبات وتسمح بالتكثيف الكامل عند درجات حرارة منخفضة، مما يؤدي إلى خصائص ميكانيكية فائقة. غالبًا ما تستخدم للمواد الحيوية عالية الأداء ومكونات الفضاء الجوي.

قولبة حقن المعادن (MIM)

بالنسبة للأجزاء المعقدة للغاية والصغيرة إلى المتوسطة الحجم، تعد MIM خيارًا ممتازًا. يتم خلط مسحوق التيتانيوم الناعم مع مادة رابطة بوليمرية لإنشاء مادة أولية يمكن حقنها مثل البلاستيك. ثم تتم إزالة المادة الرابطة، ويتم تلبيد الجزء.

فهم المقايضات

على الرغم من قوتها، فإن التلبيد ليس حلاً عالميًا. من الأهمية بمكان فهم قيوده المتأصلة مقارنة بالتصنيع التقليدي.

المسامية مقابل الكثافة

ما لم يتم استخدام تقنيات متقدمة مثل الضغط المتوازن الساخن (HIP) كخطوة ثانوية، فإن معظم الأجزاء الملبدة تحتفظ بكمية صغيرة من المسامية المتبقية.

وهذا يعني أنها ليست كثيفة بنسبة 100%. يمكن أن تكون هذه المسامية نقطة بدء للتشققات، مما قد يقلل من قوة الشد النهائية وعمر التعب مقارنة بالجزء المطاوع أو المطروق الكثيف بالكامل.

الأداء الميكانيكي

بالنسبة للتطبيقات الأكثر أهمية والحاملة للأحمال (مثل مكون معدات الهبوط)، فإن الجزء المطروق والمشغل آليًا سيوفر دائمًا أداءً فائقًا وأكثر قابلية للتنبؤ به بسبب كثافته الكاملة وبنيته الحبيبية المحسنة.

تكاليف الأدوات الأولية

تمثل قوالب الضغط وقوالب الحقن المطلوبة للتلبيد استثمارًا أوليًا كبيرًا. وهذا يجعل العملية أقل اقتصادية للنماذج الأولية أو سلاسل الإنتاج الصغيرة جدًا.

اتخاذ القرار الصحيح لهدفك

يعتمد اختيار عملية التصنيع الصحيحة كليًا على المتطلبات المحددة لمكونك.

- إذا كان تركيزك الأساسي هو أقصى قوة وعمر إجهاد: يظل التيتانيوم المطروق أو المشغول، المشغل آليًا إلى شكله النهائي، هو المعيار الذهبي.

- إذا كان تركيزك الأساسي هو إنتاج أجزاء معقدة بكميات كبيرة وبتكلفة أقل: يعد التلبيد عبر الضغط والتلبيد أو قولبة حقن المعادن (MIM) هو الخيار الأفضل.

- إذا كان تركيزك الأساسي هو الأداء العالي مع هندسة معقدة وبنية دقيقة: تقدم الطرق المتقدمة مثل تلبيد البلازما الشرارية (SPS) توازنًا قويًا في الخصائص.

من خلال فهم المقايضة الأساسية بين تعقيد التصنيع وكثافة المواد، يمكنك بثقة اختيار العملية الصحيحة لمكون التيتانيوم الخاص بك.

جدول الملخص:

| الجانب | طريقة التلبيد | الخاصية الرئيسية |

|---|---|---|

| التكلفة والبساطة | الضغط والتلبيد | فعال من حيث التكلفة للأشكال الأبسط |

| التعقيد والحجم | قولبة حقن المعادن (MIM) | مثالي للأجزاء الصغيرة والمعقدة بكميات كبيرة |

| الأداء والكثافة | تلبيد البلازما الشرارية (SPS) | خصائص فائقة، بنية دقيقة |

هل أنت مستعد لإنتاج مكونات تيتانيوم عالية الجودة ومعقدة؟

تتخصص KINTEK في حلول التلبيد المتقدمة ومعدات المختبرات اللازمة للنجاح. يمكن أن تساعدك خبرتنا في أفران الأجواء المتحكم بها وتعدين المساحيق على تحقيق إنتاج فعال من حيث التكلفة لأجزاء التيتانيوم المعقدة بأقل قدر من هدر المواد.

اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مشاريع تلبيد التيتانيوم الخاصة بك وتعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالتفريغ والتلبيد بضغط هواء 9 ميجا باسكال

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- ما هو الغرض من الفراغ في المبادل الحراري؟ منع التلف أم تمكين العمليات الحيوية؟

- ما هي المواد التي يجب عدم استخدامها داخل غرفة التفريغ؟ تجنب الانبعاثات الغازية والتلوث

- كيف تؤثر درجة حرارة التلبيد على حجم الحبيبات؟ تحكم في البنية المجهرية لمادتك للحصول على خصائص مثالية

- ما هما النوعان الرئيسيان للتحلل الحراري؟ دليل للتحلل الحراري السريع مقابل البطيء

- أين تستخدم أفران التفريغ؟ ضرورية للمعالجة الحرارية عالية النقاء في الصناعات الحيوية

- لماذا يلزم فرن تفريغ عالي لتلدين السبائك الفريتية عند 1100 درجة مئوية؟ ضمان النقاء وسلامة البيانات

- ما هي طرق المعالجة الحرارية للصلب؟ صمم خصائص الفولاذ الخاص بك لأي تطبيق

- لماذا يُعد فرن التفريغ ضروريًا لفوسفات الزنك الفينيل اللامائي (ZnMPhP-A)؟ تحقيق نقاء عالٍ وتجفيف أسرع